甩挂运输在新疆大型钢铁企业实施的可行性研究

韩娜娜

摘 要:以S钢铁企业为研究对象,在对其厂内实施甩挂运输的可行性进行分析的基础上,针对道路运输系统中存在的问题,根据甩挂运输组织模式的选择依据,建立了循环甩挂双目标调度模型,通过编程求解,对甩挂运输与传统单车车辆绩效比较分析,结果显示循环甩挂运输在大型钢铁企业的实施能增强厂区运输流动的合理性,减少消耗和浪费、有效拓宽利润空间,提高新疆钢铁企业生产物流运作效率。

关键词:钢铁企业;甩挂运输;循环甩挂;绩效分析

中图分类号:U294 文献标识码:A

Abstract: To s iron and steel enterprises as the research object, in the factory implementation thrown hanging transportation feasibility analysis based on, in view of the problems existing in the road transport system, according to jilt hang transport organization mode based on the choice of, the establishment of recycling left hanging dual objective scheduling model, through programming, to jilt hang transport and the traditional bicycle vehicle performance comparative analysis results show that cyclic left hanging transport in the implementation of large-scale iron and steel enterprises can enhance plant transportation flow of reasonable, reduce consumption and waste, effectively expand the profit space, improve the Xinjiang iron and steel enterprise production logistics operation efficienc.

Key words: iron and steel enterprises; jilt hang transport; recycling trailer; performance analysis

0 引 言

钢铁行业作为新疆经济的基础产业,为新疆加快推进新型工业化和经济持续、稳定、健康发展做出了重大贡献。近年来,随着大企业大集体纷纷进军新疆,大型钢铁企业竞争日趋激烈、产能过剩,生产物流的问题不断涌现,物流成本居高不下,道路运输系统存在的瓶颈问题,既影响了生产计划的顺利执行又在一定程度上加重了企业生产物流的混乱,运输是钢铁企业生产物流系统的中心要素,运输方式的选择、运输工具的配载及运输线路的规划都将影响企业生产物流成本,最终影响企业整体经济效益。因此,结合钢铁企业自身生产物流的特点,建立科学的运输组织体系,对提高新疆钢铁企业生产物流运作效率具有重要的意义。由于钢铁企业生产设施是固定的,一旦建成则很难更改,从调整生产布局的角度来优化厂内运输的做法并不现实。本文以S钢铁企业为研究对象,针对其道路运输系统存在倒流运输、重复运输等不合理运输现象、装卸等待时间长及车辆利用率低等问题。可以考虑从运输组织的角度进行优化,降低车辆装卸时间,缩短车辆行驶距离,减少在途车辆,提高车辆的利用率,以此达到降低厂内道路运输成本的目的。经调研,不管是理论研究,还是国内外的运输实践,都证明了甩挂运输是一种行之有效的车辆运行组织形式。它能增加牵引车的有效工作时间,加快车辆周转,提高货运生产效率,减少牵引车和驾驶员的使用数量,节省人工成本及车辆购置成本[1]。因此,针对S钢铁企业道路运输系统存在的问题,本文通过建立双目标循环甩挂运输调度模型,以用最少的牵引车,最低的运输费用,优化其路径来解决道路运输系统存在的问题。

1 S钢铁企业甩挂运输方案的选择依据

1.1 S钢铁企业甩挂运输实施的可行性分析

(1)S钢铁企业厂内总的布局及生产工艺设计存在缺陷,是导致厂内存在不合理运输现象的主要原因。由于生产设施一旦建成则很难更改,要想从调整生产设施的角度来理顺S钢铁企业厂内运输的方式并不可取,因此可以考虑从运输组织优化的角度,采用有效的运输组织形式,减少厂内在途车辆,降低车辆装卸等待时间,提高车辆利用率。在国内外理论研究和运输实践中,均已证实甩挂运输能够减少牵引车和驾驶员的使用数量,增加牵引车的有效工作时间,加快车辆周转,提高运输效率,是一种行之有效的车辆运输组织形式[2]。

(2)甩挂运输一般适用于运输量大、运输距离较短、运输频次多、装卸能力有限且装卸等待时间占车辆运行时间比重较大的情况。汽车列车的技术速度偏低,在距离过长的情况下使用甩挂技术,会使运输生产率低于同级别的单车,没有现实意义。S钢铁企业厂内运输就属于短距离运输,在0.2公里至8公里之间,其运距在甩挂运输适宜开展的运距范围之内。

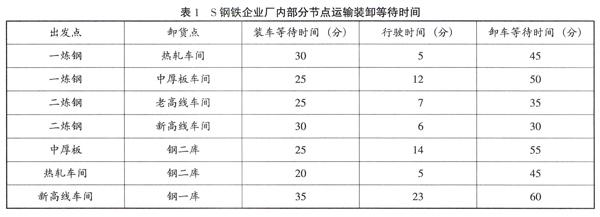

(3)通过对S钢铁企业厂内运输时间的现场调研,发现厂内运输车辆的装卸等待时间较长,有相当一部分车的装卸搬运等待时间占整个运输时间的比重高达80%以上(如表1所示),当车辆运输距离越短,行驶速度较快时,装卸等待时间越长,汽车运输生产率越低。甩挂运输应用了平行作业原则,它利用汽车列车的路线行驶时间来完成甩下挂车的装卸作业,可以将载货车辆的装卸等待时间缩短到最低,从而显著提高汽车运输生产率。

1.2 S钢铁企业甩挂运输组织模式的选择依据

甩挂运输是指一辆载货车或牵引车与一辆或一辆以上挂车组合成汽车列车,按照预定的计划,在某个装卸作业地点甩下挂车并挂上指定的挂车后,继续运行的拖挂运输组织形式称为甩挂运输。这种运输组织形式能最大限度地利用其牵引能力,充分发挥运输效率,缩短车辆停歇时间[2]。根据装卸点的装卸能力及线路网的特点,常见的甩挂运输组织模式主要包括:“一线两点”甩挂、“一线多点”沿途甩挂、“多点一线”轮流拖挂及循环甩挂运输组织模式。

(1)甩挂运输组织模式的适用场合

“一线两点”甩挂运输组织模式适用于两个装卸点间往复线路的甩挂;“一线多点”甩挂运输组织模式适用于装(卸)货点集中、卸(装)货点分散的单一线路的甩挂;“多点一线”甩挂运输组织模式适用于装(卸)货点集中、卸(装)货点分散的多线路的甩挂;循环甩挂适用于车辆沿环形线路运行的甩挂。因此,S钢铁企业在选择甩挂运输组织模式时,应考虑各种甩挂运输组织模式的适用场合与钢铁企业现实作业情况是否匹配,根据其厂内运输线路的特点,选择相匹配的甩挂运输组织模式。

(2)钢铁企业生产设施的布局

厂内运输车辆的行驶路线受钢铁企业生产设施布局的影响。对于生产工艺设施布局比较分散和混乱的情况,为提高车辆里程利用率,一般采用环形的行驶路线,适宜循环甩挂运输组织模式。对于生产设施按工艺流程布局的情况,车辆一般采用往复式行驶路线,适宜“一线两点”或“一线多点,沿途甩挂”的运输组织模式。

(3)生产工艺设施的数量

钢铁企业厂内装卸作业点的个数是由生产工艺设施的数量决定的。生产工艺设施越多,相应的装卸作业点就越多。对于生产工艺设施数量较少,布局较合理的钢铁企业,适宜采用“一线两点”的甩挂运输组织模式;对于生产工艺设施数量较多,布局较合理的钢铁企业,适宜采用“一线多点”的甩挂运输组织模式;对于生产工艺设施数量较多,布局较分散混乱的钢铁企业,适宜采用循环甩挂运输组织模式。

由于S钢铁企业是20世纪60年代建立的老厂,生产工艺设施布局比较混乱和分散,加之生产工艺复杂,生产设施较多,对应的装卸作业点也就越多,因此适合采用环形路线行驶的循环甩挂运输组织模式,以提高里程利用率。

2 S钢铁企业循环甩挂运输调度模型的构建

2.1 问题的描述与分析

S钢铁企业生产工艺复杂,生产设施多。在某个时间段内,包含多个运输任务,每项运输任务的装货点和卸货点固定,所运货物的运量也已知,各项任务允许开始的时间窗非常接近。由于生产单元的装卸能力不足,导致使到达车辆装卸等待时间较长。S钢铁企业原考虑在环形线路上组织车辆进行集货配载运输,由于装卸等待时间过长,在规定的时间内大部分运输任务无法完成,严重影响生产进度,因此只能实行“一对一”单车调度模式,使得车辆利用率非常低。为了保证生产按时进行,提高运输生产效率,减少车辆的装卸等待时间,本文提出S钢铁企业生产物流道路运输系统采用循环甩挂运输组织模式。

循环甩挂运输问题实质上属于车辆调度问题的范畴,是一个带时间窗的装货与卸货问题。涉及到牵引车分配、路径选择、甩挂时间安排等。具体可描述为:在调度开始时刻,将其要外发货物在各装货点先装入预先准备好的半挂车,待货物装上半挂车后,牵引车从停车场出发,前往装货点拖挂半挂车,将装有货物的半挂车运送至相应的卸货点,然后甩下半挂车,牵引车再前往下一个装货点拖挂半挂车,如此反复,直至调度周期内的所有运输任务都被完成,最后牵引车返回车场。要求给出牵引车行车路线设计和出行时间安排,在给定的约束条件下,使用最少的牵引车、最低的行驶费用及时完成该时间段内的运输任务以保证生产顺利进行[3]。

2.2 变量说明

公式(1)为求解最小化牵引车使用数的优化目标;公式(2)为求解最小化牵引车运输费用的优化目标;公式(3)要求每项任务只能由一辆牵引车来完成;公式(4)为牵引车拖挂能力约束;公式(5)、(6)、(7)确保每辆车从停车场出发,完成任务后原回停车场;公式(8)表示完成任务所需的持续时间;公式(9)表示任务结束的时间;公式(10)表示任务最迟开始的时间窗的约束;公式(11)表示牵引车必须在完成前一项任务后才能开始后一项任务;公式(12)为汽车列车距离成本系数的分类;公式(13)、(14)为变量类型约束[2]。

3 算法性能分析

3.1 算例设计

针对S钢铁企业生产物流道路运输系统存在的问题,在保证生产顺利进行的基础上,拟采用循环甩挂运输模式来优化车辆的运输组织。以一炼钢核心区的业务为例进行研究,为便于描述,现将各节点用字母表示,如表2所示:

S钢铁企业厂区一炼钢核心区任务节点的相关数据如下:

(1)S钢铁企业厂内停车场O到各装卸点的距离,如表3所示:

(2)一炼钢核心区各装卸点之间的距离,如表4所示:

(3)各装卸点的平均装卸作业等待时间,如表5所示:

(4)各装卸点之间的运输任务量,如表6所示。

根据日常的生产作业方式,每天由生产单位分三班(白班、六点、夜班)下达运输任务。此次运输任务以白班为例,工作时间为10:00~18:00。其中10:00~10:30,是司机交接班的对单时间;13:30~15:00为午餐及休息时间,因此白班可利用的有效工作时间为6小时。为便于计算,将任务时间集中在10:30~16:30内连续6小时完成。

(5)执行运输任务的牵引车的具体数据,如表7所示:

半挂车载货质量为60吨,整备质量为18吨,牵引车的早到惩罚系数为0.8。

3.2 算法求解结果分析

计算结果:甩挂车与单车车辆利用率如表8所示。

3.3.2 甩挂车与单车车辆利用率比较

通过上述计算,按4辆牵引车车辆利用率的平均值与单车利用率比较,说明甩挂运输在S钢铁企业实施的可行性(如表9所示)。

3.3.3 车辆成本比较

使用单车完成上述任务需要19辆车,司机19人,若采用甩挂运输车辆完成上述任务,需要牵引车4辆,司机4人,能节约78.9%的车辆数及78.9%的驾驶人员数目,与之相关的人工成本、燃油费、车辆维护保养费都会大幅度下降,从而大大节约生产物流运输方面的成本。

4 结束语

以新疆大型S钢铁企业为例,在分析其厂内实施甩挂运输可行性的基础上,针对道路运输系统中存在的问题建立了循环甩挂双目标调度模型,通过编程求解,对甩挂运输与传统单车车辆绩效比较分析,结果显示循环甩挂运输在S钢铁企业的实施对提高车辆利用率,降低厂内运输成本成效显著。证实了在钢铁企业厂区内采用甩挂运输组织形式,能增强厂区运输流动的合理性,减少消耗和浪费、有效拓宽利润空间,提高新疆钢铁企业生产物流运作效率。

但是本论文是在恒定运输作业时间、确定运输量、车辆状态完好的假设条件下对牵引车循环甩挂方案进行研究的。在现实中,钢铁企业厂内运输常会发生一些突发事件,例如,厂内某段道路突然堵塞,牵引车需绕道行驶,有额外运输任务出现,需要紧急运送等,上述情况都会影响牵引车甩挂方案的制定。因此,对于需求不确定情况下的牵引车甩挂方案的制定,仍是一个值得继续研究的问题。

参考文献:

[1] 田新华. 大型钢铁企业厂区运输优化问题探讨[J]. 冶金管理,2006(1):32-36.

[2] 裴育希. 大型钢铁企业甩挂运输实证研究[D]. 太原:山西大学(硕士学位论文),2012:45-51.

[3] 梁波. 大型钢铁企业厂内车辆循环甩挂运输模式研究[D]. 长沙:中南大学(硕士学位论文),2009.37-42.

[4] 王倩. 基于企业道路运输生产物流优化钢铁厂总平面布置[D]. 西安:西安建筑科技大学(硕士学位论文),2011:15-17.

[5] Dethloff J. Vehicle routing and reverse logistics: the vehicle routing problem with simultaneous delivery and pick-up[J]. OR Spektrum, 2001,23(1):79-96.