干法非织造前道工序设备及工艺分析

怡星(无锡)汽车内饰件有限公司 李学彦/文

干法非织造前道工序设备及工艺分析

怡星(无锡)汽车内饰件有限公司 李学彦/文

摘要:为满足干法成网的非织造布产品逐渐细分的需求,不同纤维原料和产品要求的生产设备与工艺也在不断优化,本文主要对干法非织造布生产线前道工序的开清和成网具体设备配置要求和关键工艺进行分析和阐述。

关键词:非织造,开清,开松机,梳理机,铺网机,针布

非织造行业在纺织领域起步较晚,主要设备都是专用设备。随着非织造布种类的增多、产品质量要求的提升,其设备的具体配置不断细化、改进。目前,干法非织造布主要的生产工艺过程为:开松→混合→梳理成网系统→铺网系统→针刺固结系统→成卷打包。

本文以特吕茨施勒的典型设备为例,对干法非织造布前道工序设备及工艺,并结合在特吕茨施勒的技术服务经验,对不同原料、不同产品的开松、梳理、铺网设备以及工艺要求进行分析。

1 混合系统的配置

1.1回棉箱

开清棉系统设备的配置细节,由于在干法生产线循环系统中会有可回收的回用纤维,可以在开包机组之前(或之后)配加一台回棉箱,其配用的喂入辊针布要求适应各种纤维,相对比较和润通用,针布结构无须过于锋利,其作用以均匀输送添加为主,配合开包机组一起将纤维送入粗开松机。

1.2针钉打手

粗开松机上一般配置针钉打手,但不同产品生产线配置不一,如:废纺生产线的粗开松辊要求逐台配不同的针布,针点密度值逐台加大。

1.3混棉仓喂棉风口

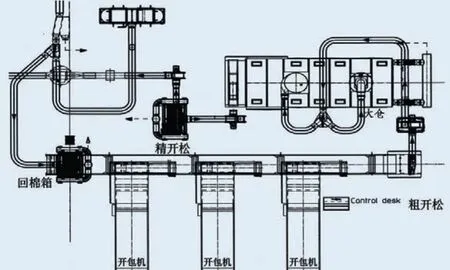

对大混棉箱中纤维往往侧面多,中间少的普遍现象,可以在大混棉箱中配两个喂棉风口,一个旋风分离器结构,另一个为竖直下落结构,其目的是使在斜帘上的纤维在喂入精开松针布辊时均匀不拥棉。(如图1所示)

图1 开清混合配置图

2 粗开松和精开松

一 开松混合系统

粗开松机也要依据纤维性能品种及规格来选择打手结构,一般为12根或24根垂直针钉针条的打手开松,也有不同规格型号的针布包覆,需先确定产品所用纤维的品种规格再做选择,如果是四辊精开松结构,则针布是逐辊加细,针点密度值逐步加大。对于高品质产品宜考虑配置针布结构的精开松辊,以达到最佳开松效果。

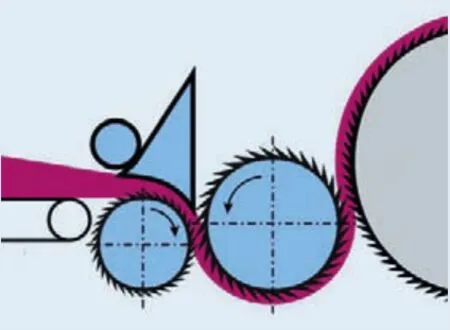

图2 粗开松示意图

3 末道棉箱

精开松后的末道棉箱结构是应用于气压棉箱前的配置,其作用是稳定气压,确保气压喂棉箱的气压稳定,其结构为2根喂棉辊和1根开松辊。该系统的功能是稳压、储棉、开松、喂棉。打手辊的结构也应依据纤维的性能特点来选用角钉或者合适的针布,但对于震动式喂棉的配置可以不考虑末道棉箱。

通过对开清棉混合系统设备中各辊包覆针布的细化分析,完善针布合理配置,使干法非织造生产线运行环境、设备稳定性及产品质量等有所提高,

二 梳理成网系统

梳理机是干法非织造生产线中的核心设备,也是影响产品质量的关键点,更是机械结构、装配关系、加工精度要求最高的设备,在此对其结构作细化分析。

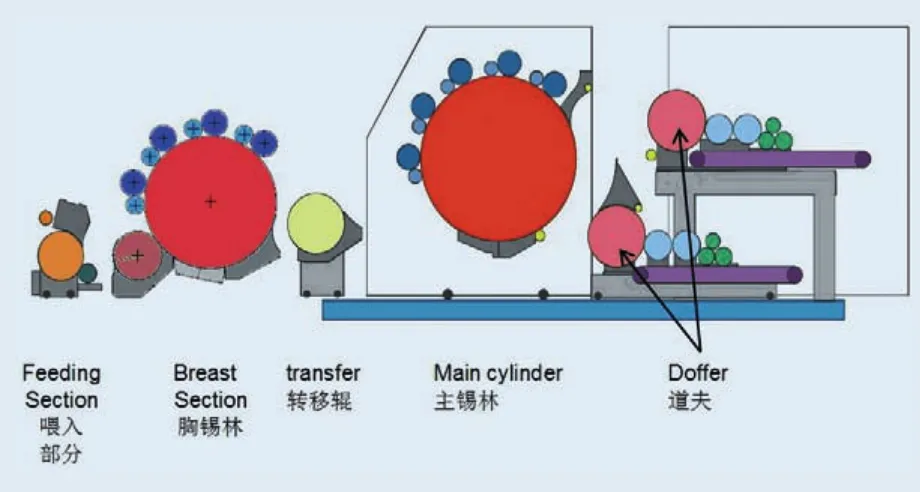

以干法针刺生产线为例,梳理成网系统如下(梳理系统示意图见图3、图4):

开松混合→梳理成网系统→交叉铺网系统→……

梳理机对产品的作用是使束状纤维进一步的开松成单纤维、梳理出来的纤网克重减轻、纤维的取向得到优化、纤网的均匀性得到提升以达到产品品质得到提升。

纤维进入梳理机,经过多次的分梳、混合,在此转移的过程中每个辊面上纤维的数量有很大差别,辊筒针布的针面上纤维密度计算公式如下:

D:每平方米的纤维根数;

P:梳理机产量,Kg/h;

d:纤维纤度,dtex;

W:梳理机工作宽度,m;

V:辊筒或输送帘的表面速度,m/min;

L:单根短纤维的长度,mm;

根据上述公式,对梳理原理进行微观量化分析:

选用2.2dtex、40mm长的涤纶短纤维作原料,当喂入1000g/m2棉层时,每平方米约有1.15亿根单纤维;而转移到梳理主锡林上的纤维网为1.85g/m2时,则每平方米仅有21万根单纤维,当梳理机出口纤网为20g/m2 、出网速度为70m/min时,每平方米约有227.3万根单纤维。在梳理过程中,纤维的叠加数量在不断起着变化,这就要求对进入梳理机的纤维开松度要求非常高,否则就无法确保纤维网的均匀性,整个梳理过程全要依托各高速旋转辊上针布的精确合理配置。

1 梳理机设计配置

图3 梳理机示意图

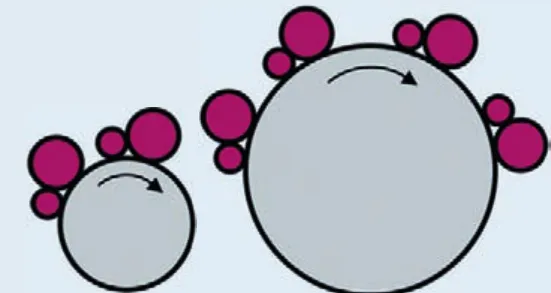

非织造梳理机一般可分为喂入、胸锡林、转移辊、主锡林、道夫、杂乱辊、凝聚辊等七个部分,根据客户的不同要求(如对纤维网要求是平行的、杂乱的还是凝聚的不同),而采用不同的配置。这是梳理机设计配置的基本点。

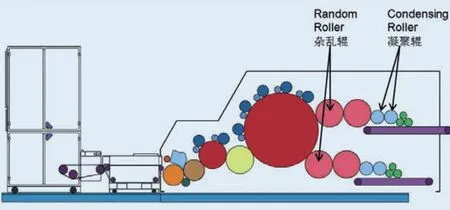

图4 梳理机示意图

梳理机的不同配置,使纤维的取向发生变化,取向的不同将直接影响到非织造布产品的物性指标、手感、风格的差异不同的设备配置同时也会影响设备的产能。目前梳理机上的杂乱、凝聚装置往往是可以灵活拆卸的,便于不同产品的不同配置。

通过调节梳理机凝聚辊的速度可以改变凝聚比,能获得的不同的MD/CD纤维分布和产品物性指标,凝聚比计算公式如下:

ac= a1+a2

ac:总的凝聚比;

a1:第一凝聚比;

a2:第二凝聚比;

其中,第一凝聚比是道夫和第一凝聚辊的速比,这两个辊筒分别由不同的电机驱动,可以自由调节两台电机的速度来改变第一凝聚效果,计算公式如下:

Vdoffer:道夫速度,m/min;

Vc1:第一凝聚辊速度,m/min;

第二凝聚比是第一凝聚辊速度和第二凝聚辊速度的比值通常会提供两对同中心距但不同齿数比例的齿轮,来获得不同的速比,特吕茨施勒一般提供的速比有1.19和1.32两种高配的机型中两个凝聚辊由两台电机分别驱动,第二凝聚比可以自由调节,计算公式如下:

Vc2:第二凝聚辊速度,m/min。

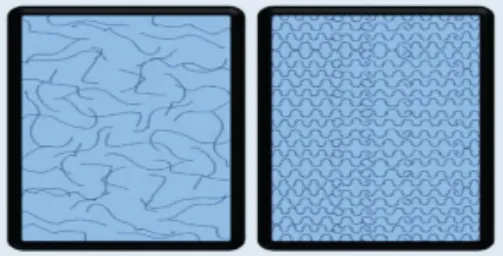

图5 杂乱纤网与凝聚纤网对比图

2 喂入形式

对于纤维喂入形式,目前推荐下喂入和上喂入两种,四辊喂入已经不宜采纳。

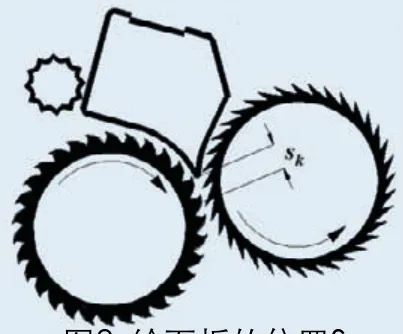

从图6、图7中我们可以看到,二种结构形式的喂入辊的转动方向是不一样的,纤维网的路径也不同,由于纤维网的路径带来了在喂入过程中对纤维的损伤度不一样,下喂入损伤大,上喂入损伤小。采用上给棉板的喂棉系统,喂入辊和刺辊的顺向旋转,使得纤维的喂入较为平顺,而且根据纤维长度不同,可调上给棉板的位置,调节依据为纤维长度:

Sk=Lfiber

Sk:喂棉板顶尖到喂棉辊和开松辊中心线的距离,mm;

Lfiber:原料短纤维的单纤长度,mm。

图6 纤维下喂入

图7 纤维上喂入

3 梳理点及其针布配置

梳理机胸锡林上配2个工作辊,主锡林上配4个(或5个)工作辊,这是一种标准态的配置,但在锡林上也可以有更多梳理组的(如可共计9个梳理点),它取决于对纤网品质和产能的要求,此时在胸锡林和主锡林之间配置的转移辊的尺寸和位置可以作不同考虑,同时必须将梳理封板作个性化设计,以达到稳定气流的效果,各辊上的针布配置在相关非织造机械针布资料中多有介绍,在此不作阐明,但其配置的基本原则是针布从粗到细、隔距从大到小。

不同纤维原料和不同的产品,针布的配置也有所不同。

图8 给面板的位置Sk

图9 梳理机标准配置

4 漏底和封板

漏底、封板的作用与要求是梳理结构中十分重要的核心零部件,它直接影响到梳理机纤网的均匀性,它既是要保证纤网均一出来,又要阻止梳理中气流的影响,而且弧度加工要求极高。

5 轴头密封问题

在辊子针布上堆积缠绕纤维,其实质是由于各轴头都是处于高速运转状态,其产生的离心风力给梳理工况带来飞花缠绕、卡棉,它是梳理机普偏存在的疑难问题,也是飞花影响产品质量的源头,在两端采取密封结构是重要的。除了轴头密封外,对于整个梳理机内腔我们希望是微负压状态,它可以避免和减少飞花对纤网的影响。

图10 各辊筒工作宽度设计

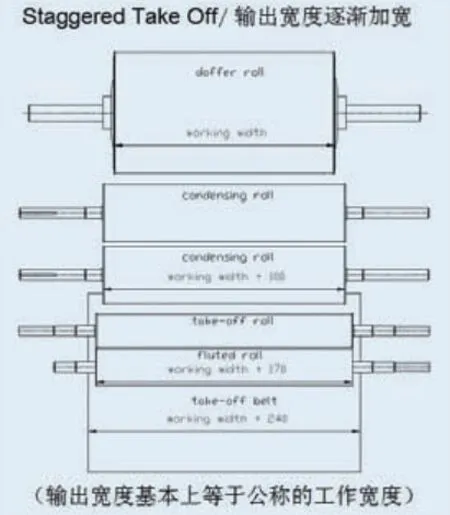

6 梳理机各辊筒工作宽度设计

对于梳理机各辊筒宽度尺寸的合理设计,也是我们需要细化考虑的问题,梳理机所谓的宽度一般是指输出宽度,也是公称的工作宽度,我们设计时可以依纤网从喂入口开始考虑逐步加宽尺寸,具体尺寸如下:

W

C = Ww+100;

Wt= Ww+170;

Wb= Ww+240;

Wc:凝聚辊工作宽度,mm;

Wt:剥网辊工作宽度,mm;

Wb:输出帘工作宽度,mm;

Ww:梳理机公称宽度,mm;

7 梳理机各单元的分体与组装

梳理机上对针布的定期清洁工作是非织造生产车间的常规操作环节,对整台梳理机的分体清洁与组装显得格外重要。

在对梳理机的分体过程中,要求无需重新连接线缆、驱动、吸风管道等,达到便捷而快速的效果,它对梳理机的定期清理工作带来极大的方便,同时对维修也提供了便利。

图11 隔距调节

图12 转移剥取图

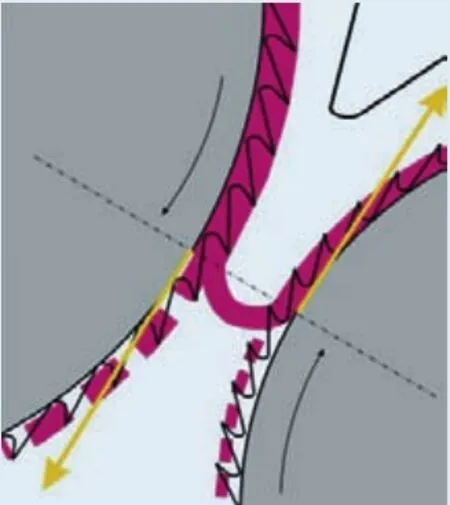

8 纤网的分梳与转移

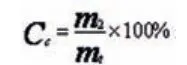

Cc:二次分梳比,%;

m2:锡林上参与二次分梳纤维的数量,g/m2;

mt:锡林上总的纤维数量,g/m2;

主锡林到剥棉罗拉的配置不适应于玻璃纤维、PTFE、高模量长纤维等,可以采用斩刀剥棉形式来解决。

9 输送帘配置

与交叉铺网机衔接的水平传输纤网的帘子针对不同产品不同纤维可以分为光面(白色面、有色面)、毛面、网格面等梳理机上的网帘可以配抽吸箱吸风,使纤网位移牵伸最小确保最佳的纤网转移。

10 梳理机针布配置

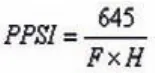

非织造梳理机针布配置细化分析参考下图,这里的角度指的是针布的前角(即工作角),针齿密度指的是每平方英寸的辊筒表面上针布针尖的数量:

PPSI:每平方英寸的辊筒表面上针布针尖的数量;

F:针布的齿距,mm;

H:针布的基部厚度。

11 气压棉箱与连续称重系统

梳理机气压棉箱喂入结构目前大家都公认的,它是从末道棉箱开始控制的,通过调节风机来控制、稳定气压。各部位的输送辊上的针布均是以均匀柔和将开松后的纤维送往下道设备。

在气压混合棉箱到喂入梳理机之间,对喂入的纤维原料进行连续监控(装配有连续称重系统),确保梳理纤网的克重稳定。称重系统根据如下公式计算生产速度目标值:

P1= mb×vb×ww10-6

P1:梳理机设定产量,kg/min;

mb:设定的出网克重,g/m2;

vb:出网帘速度,m/min;

ww:梳理机有效工作宽度,mm。

根据生产速度的目标值、秤上的实际克重,皮带秤会自动的动态调节输入梳理机的实际速度,确保整个生产过程克重均匀。

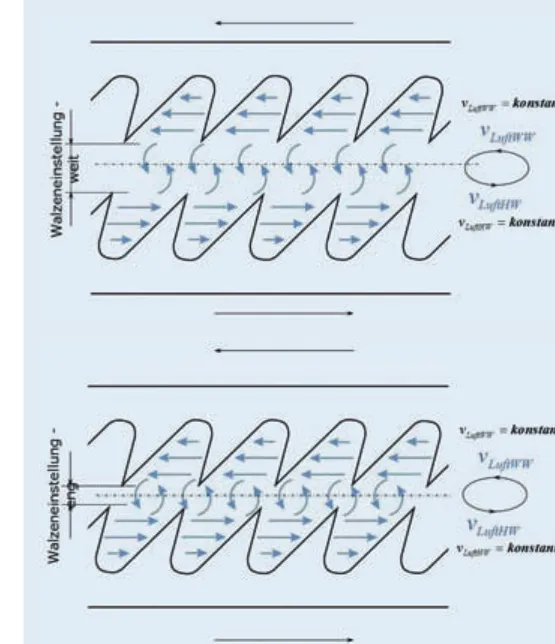

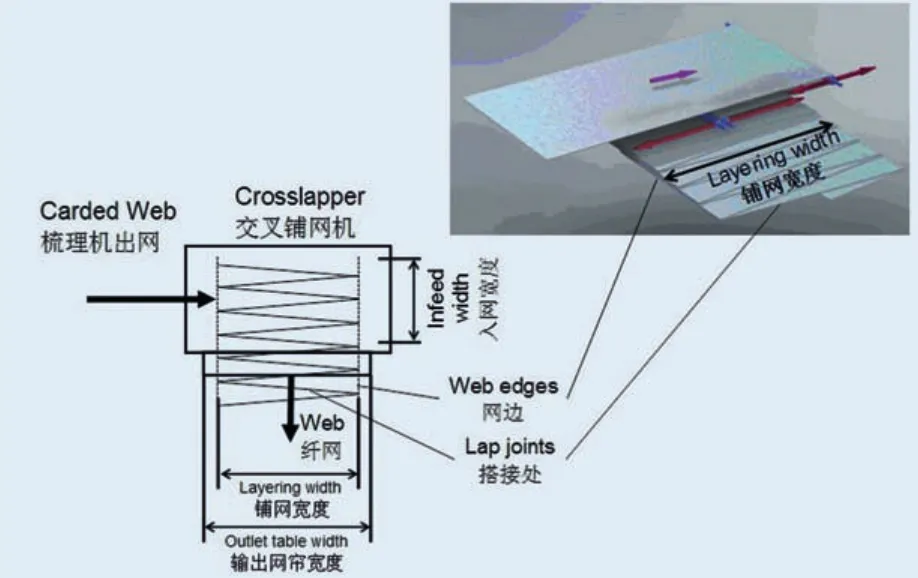

三 铺网系统

高速交叉铺网机从设备整体上讲要求控制网边平齐,控制上网帘网孔要排出空气,要求往复帘减少往复惯性冲击。在交叉铺网后还可以配置牵伸机,其目的就是希望纤维网克重一致,纵、横向强力均匀。至今,牵伸机组有两种结构,比较独特的是全部为正三角结构,配一排无需动力过渡辊,各辊针布的作用是改变纤维网的取向方位,并牵伸拉薄纤维网。

交叉铺网机的布置图没有大的区别,它对于产品的作用是可以将梳理网宽度增加、纤网克重可以增加、纤维取向发生变化、纤网均匀性提高、品质提升、纤网体积增加。

图14 交叉铺网原理

1 交叉铺网机工作原理:

交叉铺网机小车向梳理机方向运行的过程中也是储存纤网的过程,小车远离梳理机运行的过程也是将储存的纤网释放的过程,通过这两个过程将梳理机喂入的纤网均匀的堆叠在底帘上,由底帘将多层的厚纤网输送至下一道工序。

2 网帘

采用带网孔的盖网帘,夹持式纤网导入,在运行过程中纤维网中的空气通过网帘排出,使纤维网相对稳定。

3 铺网形式

可分为凝聚纤网和低克重平行纤网。

4 匀整控制系统

在铺网宽度的两个方向上各分布有多个铺网小车速度控制点,可以根据设定控制铺网效果:中间下凹效果、中间凸起的截面形状效果、接近矩形的截面,多层整形处理的纤网层叠后的效果等。

如何解决铺网机两侧拐点的变速带来的积累误差是铺网机的核心要点。要力求两侧厚薄一致,CV值均一。

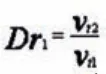

Dr1:第一牵伸比;

Vt1:第一组牵伸辊表面线速度(即喂如速度),m/min;

Vt2:第二组牵伸辊表面线速度,m/min。

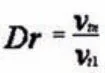

Dr:总牵伸比;

Vtn:最后一组牵伸辊表面线速度(即输出速度),m/ min。

综上所述,是干法非织造生产线前道工序的简要工艺分析,其中各道工序(特别是梳理机)中的针布作用、要求都不同,需根据产品的不同要求来分别进行配置。也可以通过专业的针布制造企业为客户作各案分析并提供一份配置建议书,对保障产品正常生产和质量的稳定有利。参考文献

[1] 于伟东.纺织材料学[M].北京:中国纺织出版社,2006:50-52.

[2] 王延熹.非织造布生产技术[M].北京:纺织工业出版社,1986.

[3] 马建伟,毕克鲁,郭秉臣,等.非织造布实用教程[M].北京:中国纺织出版社,1994.

[4] 冯学本.针刺法非织造布工艺技术与质量控制[M].北京:中国纺织出版社,2008.10.