电镀梨面铬工艺的改进

恒天重工股份有限公司 李飞 石磊/文

电镀梨面铬工艺的改进

恒天重工股份有限公司 李飞 石磊/文

摘要:对于较高要求的电镀梨面铬工件,如果采用常规电镀工艺,在一次电镀铬层较厚时容易在表面产生外观缺陷及镀层厚度不均匀的问题。本文针对常规工艺出现的问题进行工艺改进,采用二次电镀梨面铬工艺,得到了外观、性能均符合设计要求的镀层。

关键词:梨面铬,二次铬,粗糙度,导丝辊

一 前言

梨面铬即梨面硬铬,也有称为梨皮铬、梨地铬,是在喷砂之后再电镀硬铬,镀层表面形成微观状态为类似于梨子切开之后的表面状态,所以得名。普通镀硬铬后可以采用磨削、抛光等工艺来保证工件尺寸并进一步提高表面性能,而梨面铬不能应用上述工艺,否则会破坏掉表面的梨面状态。一般出槽后的尺寸及表面形态就是最终状态,因此对电镀工艺的要求更高。梨面铬可以改变铬层表面的反光性能,消除炫光,也可以改变铬层表面的摩擦系数,以应用于不同的使用环境。在纺机设备中根据使用环境要求的不同,粗糙度的要求也不同,在涤纶短纤设备中一般较多使用的都在Ra0.8 ~2.0μm之间。目前随着国内纺机行业的发展,尤其是高强度聚乙烯设备及碳纤维设备的发展,粗糙度要求在Ra0.4 ~0.6μm甚至是Ra0.4μm以下的梨面铬应用也越来越多,形位公差及厚度要求也越来越高。

常规镀梨面铬的工艺流程为:

基体抛光→检验→喷砂→检验→金属洗净剂清洗→水洗→电化学去油→热水洗→冷水洗→中和→水洗→入槽预热→活化处理→正常电镀→回收→清洗→卸挂具→检验

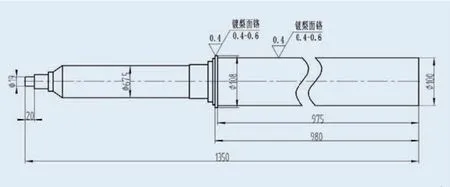

某纺织机械设备中用到的导丝部件如图1所示,表面技术要求为:外圆φ100与φ108表面镀梨面铬50μm以上,粗糙度要求为Ra0.4 ~0.6μm。其余部位氧化处理。

在实际生产中,按照常规工艺进行电镀加工,对于粗糙度要求在Ra0.4μm左右的梨面铬工件,厚度要求为30μm的,可以得到满意的镀层质量。对于50μm及以上厚度要求的镀层,采用常规工艺,容易在工件表面形成铬瘤、毛刺,并且镀层厚度的均匀性也不易控制。不光滑的表面会对丝束造成损伤,镀层厚度不均匀会导致形位公差超差,这对于高速旋转的导丝部件来说是不允许的。因此我们改进为二次电镀的工艺流程,得到满意的镀层外观,并提高工件的耐蚀能力。

图1 导丝辊示意图

二 工艺介绍

1工艺流程

改进后的工艺流程如下:

基体抛光→检验→金属洗净剂清洗→水洗→电化学去油→热水洗→冷水洗→中和→酸洗→水洗→入槽预热→活化处理→电镀乳白铬→回收→清洗→卸挂具→抛光检查→喷砂→金属洗净剂清洗→水洗→入槽预热→活化处理→镀二次硬铬→回收→清洗→卸挂具→交碱性氧化处理

2配方与工艺

电化学除油及电镀铬均采用常规工艺配方。

喷砂采用240#白刚玉,0.5~0.6Mpa(表压)压力式喷砂,枪距600mm,角度45°。

三、工艺过程控制

1前处理

此工件的前处理包括抛光、除油。

1.1抛光的要求:

在磨床磨削至工艺尺寸之后,电镀一次铬之前应逐步抛光至粗糙度Ra0.4μm以下。对工件需要电镀的部位基体应仔细检查,彻底消除机加工痕迹,并检查基体是否存在材质夹灰、焊接等缺陷,如有此类缺陷应用氩弧焊修复之后再抛光才能进行下一步工序。

1.2除油

除油分为化学除油和电化学除油。抛光修复完之后应先用热的金属洗净剂溶液清洗辊身,并再次检查是否有互转过程中的磕碰现象。注意清洗各种丝孔、盲孔内的油污及杂质,要避免孔内杂质落入电镀槽中,导致镀层缺陷。电化学除油过程分为阳极除油、阴极除油。阳极除油应控制时间,避免出现基体腐蚀,阴极除油也应控制时间,以减少析氢所导致的氢脆影响。

2乳白铬的工艺控制

乳白铬是采用高温、较低的电流密度电镀铬得到的镀层,该镀层颜色乳白,韧性好,孔隙率低,但硬度和光亮度低,因此单独应用较少。我们在这里一次铬时采用乳白铬,可以增加镀层的耐腐蚀能力,并且便于一次铬抛光之后的检查、修复。

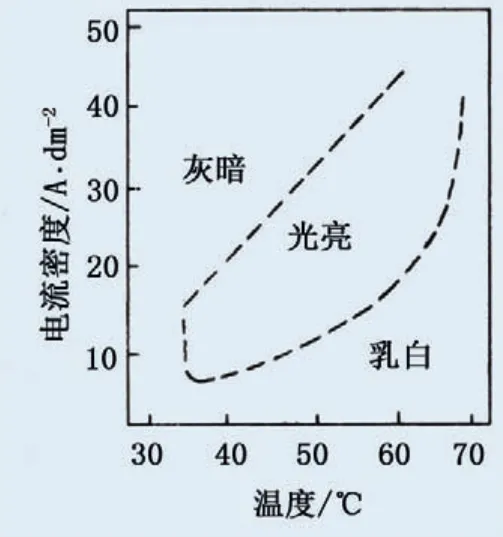

乳白铬可以与硬铬用同一镀槽进行电镀,但是乳白铬电镀时采用温度较高,而镀硬铬时需要降温处理,频繁的升温降温会增加能源消耗,乳白铬较高的工作温度也会加速阳极的消耗,把硬铬槽和乳白铬槽分开设定温度可以避免这类问题。温度与电流密度对于镀铬层光亮程度的影响如图2所示。按常规乳白铬工艺,电流密度用15~20A/dm2,温度设定65~70℃。对于乳白铬镀层我们设定厚度为25~30μm,在一次铬镀后抛光之后检查厚度应在20μm以上。

图2 温度与电流密度对于镀铬层光亮程度的影响

3喷砂的工艺控制

一次铬修抛好之后的工件要进行喷砂处理,抛光后的粗糙度不应大于Ra0.2μm。应该注意的是喷砂用压缩空气要洁净,不能采用含有油、水的压缩空气。

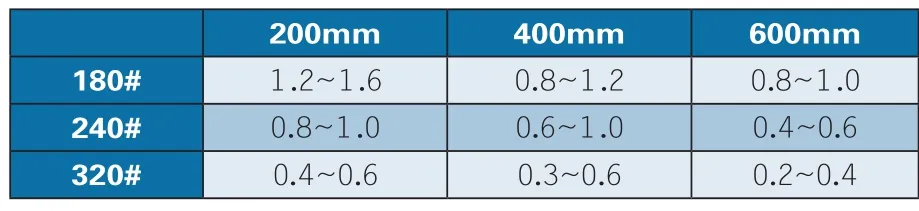

采用0.5~0.6Mpa(表压)的压力,喷枪角度45° 180#、240#、320#白刚玉用不同枪距在一次镀铬层上进行工艺试验,得出的粗糙度如表1:

表1 不同砂型与枪距喷砂得到的粗糙度 枪距(mm)

根据要求可以选240#砂用600mm枪距或者320#砂用200mm枪距进行喷砂,由于实际生产中用320#喷砂效率比240#喷砂效率要低的多,因此选240#白刚玉用600mm枪距喷砂,喷枪角度45°。

喷砂之后要用压缩空气把工件表面清理干净,表面不能有沙粒存在。喷砂之后及时进行电镀,间隔不应超过4小时期间要保护工作面,尤其避免用手直接接触工件喷砂表面。

4硬铬的工艺控制

作为电镀后无法再修饰表面的镀层,镀层的性能与外观同样重要。预热时间的保证、活化处理的充分、镀液的清洁温度与电流密度的配合选择都要注意。

4.1

预热与活化是保证一次铬与二次铬结合力的必要措施根据工件形状结构的不同,确定不同的预热时间。活化可以采用阳极活化与阴极活化结合的方式进行,阴极活化采用阶梯式给电,实际生产中,用10分钟时间把电流从5A/dm2升到正常电镀电流。

4.2

镀液除了定期分析化验调整之外还应该定期过滤,保证镀液清洁,防止固体颗粒物杂质在电镀过程中吸附到工件的表面。

4.3

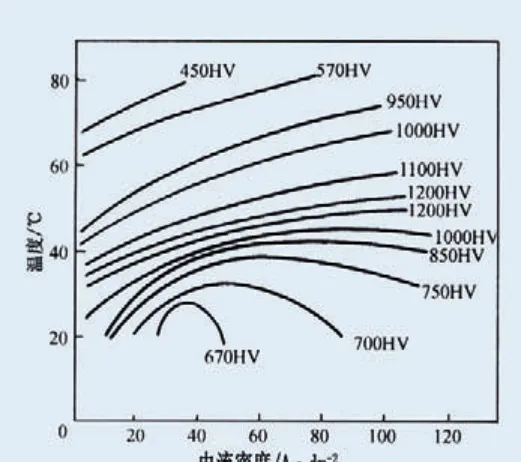

图3是温度和电流密度对铬层硬度影响曲线(等硬度线)。

图3 温度和电流密度对铬层硬度影响曲线

根据图2、图3结合选择,我们采用电流密度30A/dm2,正常电镀温度采用50~52℃。最终两层镀层厚度之和应大于图纸要求的50μm,并保证工件尺寸要求。与普通镀铬相比,因为微观凹坑的因素,梨面铬在计算电镀面积的时候根据不同的粗糙度要求要比普通镀铬的面积适当放大,对于此工件我们用的1.1的比例进行放大。

5工装挂具的选用及设备的影响因素

工件直立于镀槽之中,阳极均匀摆放四周以尽量保证电镀层圆周方向的均匀性。选用合适的工装挂具,做好阴极屏蔽,减少尖端放电效应的影响,保证镀层在径向上均匀性。

6后处理

电镀梨面铬完成后,清洗干净,不能有酸液残留,用清洁热水烫干之后尽快交碱性氧化处理。如果不能及时进行下一步工序,应用水性防锈措施对未镀部位进行防护,避免生锈。氧化处理应采用碱性氧化处理。

四 结果分析

工件加工中,粗糙度实测在Ra0.4 ~0.5μm之间,厚度在55~65μm,硬度经超声波无损检测约为HV850~950,镀层外观光滑不钩挂纤维,满足了设计要求。

经过生产实践应用,对改进后的工艺进行分析:

1优点分析

此工件应用二次电镀的梨面铬工艺相对于一次电镀工艺有以下优点:

因为每层镀层都在20~30μm,不容易产生铬瘤、毛刺,降低了工件的返工率;

在一次铬时采用乳白铬工艺,镀层致密性更好,提高了工件的耐蚀能力;

镀层厚度更均匀也更容易控制。

2在生产中需要注意的问题

因为需要进行二次电镀,所以两次电镀层之间的结合力必须保证,要严格执行工艺进行预热与活化。否则会引起起皮、起泡等缺陷。

工件镀铬后喷砂与在基体上直接喷砂的工艺参数不同,需要验证调整。

相比于一次梨面铬电镀,因为中间加有一次抛光工艺,所以会有5~10μm左右铬层的损失。

五 结论

技术精度要求不高的梨面铬尽量采用一次电镀的方式进行。对于尺寸精度要求比较高或者厚度更厚的梨面铬,可以采用加厚一次铬镀层,然后通过磨床磨削保证工件尺寸及形位公差,再进行抛光、喷砂,电镀二次梨面铬30μm左右来保证外观及形位公差的要求。

参考文献

1 曾华梁 , 吴仲达, 陈钧武等.电镀工艺手册[M].机械工业出版社,1997.

2 章葆澄.电镀工艺学[M].北京航空航天大学出版社,1993.

3张胜涛. 电镀工程[M].化学工业出版社,2002.

4 张允城,胡如南,向荣[M].国防工业出版社,2007.