考虑衬套影响的横向稳定杆侧倾刚度计算方法及其应用

李志魁 吴晓涛

(中国第一汽车股份有限公司技术中心,长春130011)

考虑衬套影响的横向稳定杆侧倾刚度计算方法及其应用

李志魁吴晓涛

(中国第一汽车股份有限公司技术中心,长春130011)

【摘要】对某重型载货汽车进行底盘K&C试验时发现,反向轮跳试验测得的前横向稳定杆有效侧倾角刚度明显小于经验公式计算值。结合台架试验分析可知,橡胶衬套径向刚度偏低将导致横向稳定杆有效侧倾刚度变小,而传统计算方法未考虑衬套的影响,使得计算误差很大。针对该问题,运用ADAMS/View软件开发了考虑衬套影响的稳定杆侧倾刚度计算方法,该方法通过增大橡胶衬套径向刚度,计算精度较高,有效解决了前桥侧倾刚度不足的问题。

1 前言

横向稳定杆侧倾刚度对整车侧倾角和稳态转向特性有直接影响[1,2]。横向稳定杆侧倾刚度过低容易造成转向侧倾角和不足转向过大[3],在设计阶段一定要合理匹配。对某重型载货汽车进行K&C反向轮跳试验发现,其前桥横向稳定杆侧倾刚度的试验值明显小于设计计算值,而这是由于传统计算方法未考虑橡胶衬套弹性对横向稳定杆侧倾刚度的影响,导致计算结果不准确。本文运用ADAMS/View软件,研究了考虑衬套影响的横向稳定杆侧倾刚度计算新方法,可更加精确的应用于设计开发过程中。

2 横向稳定杆侧倾刚度的传统计算方法

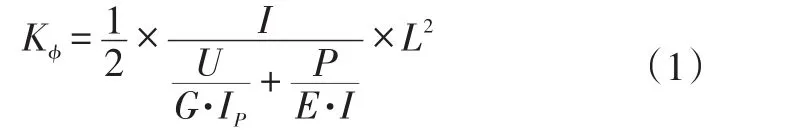

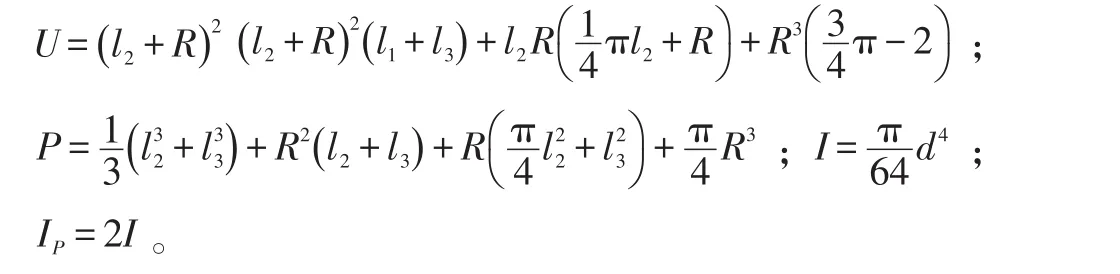

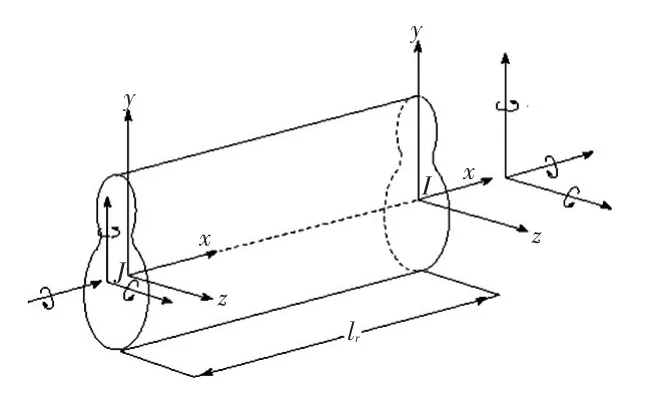

规则的横向稳定杆示意如图1所示,其侧倾刚度的传统计算公式如下:

式中,E、G分别为材料的弹性模量和剪切模量;

图1 规则横向稳定杆示意

利用以上经验公式,计算得到某重型载货汽车横向稳定杆的侧倾刚度设计值为3 650 N·m/(°)。

以上方法虽简便易行,却有以下缺点:

a.对于不规则的弯曲复杂结构横向稳定杆,经验公式的计算精度存在较大误差;

b.仅是对横向稳定杆本身的计算,不能考虑橡胶衬套等弹性环节对有效侧倾刚度的影响。

3 重型载货汽车K&C反向轮跳试验

设计完的横向稳定杆装备某车,经主观评价存在转向时车身侧倾角过大的问题。利用国内首台载货汽车K&C试验台进行前桥反向轮跳试验,得到横向稳定杆的有效侧倾刚度。试验时将车架固定,左、右轮加载墩同时做反向跳动,模拟侧倾运动。

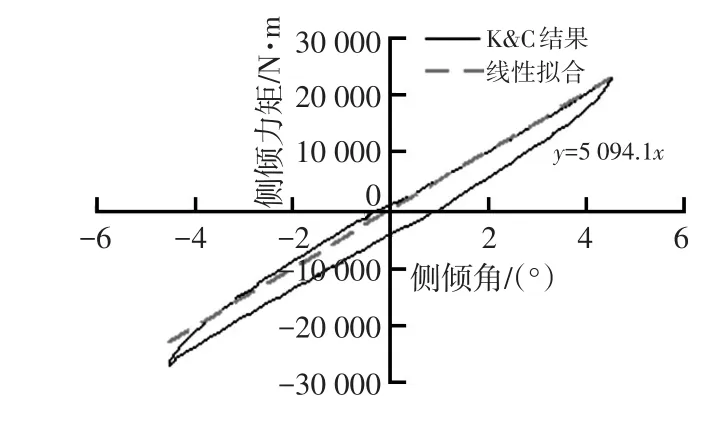

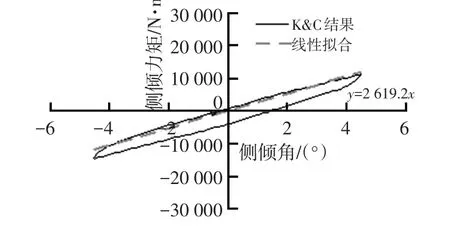

试验分为配置横向稳定杆和拆除横向稳定杆两个工况。对两个工况的侧倾角刚度求差值,即可得到横向稳定杆的有效侧倾刚度,如图2和图3所示。

图2 配置带横向稳定杆的反向轮跳K&C试验侧倾刚度结果

图3 拆除横向稳定杆的反向轮跳K&C试验侧倾刚度结果

由图2和图3可知,配置横向稳定杆的前桥综合侧倾刚度为5 094.1 N·m/(°),拆除横向稳定杆后的前桥综合侧倾刚度为2 619.2 N·m/(°)。两者相减,得到横向稳定杆起作用的有效侧倾刚度为2 474.9 N·m/(°),该值远小于横向稳定杆侧倾刚度的设计值3 650 N·m/(°),仅为设计值的67.8%,未达到预期的防侧倾效果。

4 横向稳定杆侧倾刚度小的原因排查

经检查,横向稳定杆的制造尺寸与图纸相符,材料工艺也不存在问题。装车后,横向稳定杆与前桥之间、横向稳定杆端部与吊臂下端、吊臂上端与车架之间均采用橡胶衬套连接。

初步考虑是橡胶衬套的弹性形变降低了横向稳定杆装车后的有效侧倾刚度。因此,进行橡胶衬套径向刚度台架试验、衬套和横向稳定杆综合侧倾刚度台架试验,以查找原因。

4.1橡胶衬套径向刚度台架试验

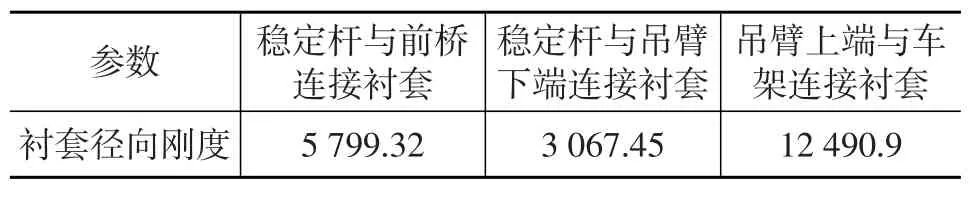

对横向稳定杆与前桥之间、横向稳定杆端部与吊臂下端、吊臂上端与车架之间的橡胶衬套分别进行静态的径向刚度试验,试验结果见表1。

表1 橡胶衬套静态径向刚度试验结果 N/mm

分析国外某样车发现,其横向稳定杆与前桥的橡胶衬套径向刚度达23 290 N/mm;其吊臂上、下端均采用刚度很大的球销连接来代替橡胶衬套。对比该重型载货汽车相关衬套的径向刚度可知,与国外样车有较大差距。

4.2衬套和横向稳定杆综合侧倾刚度台架试验

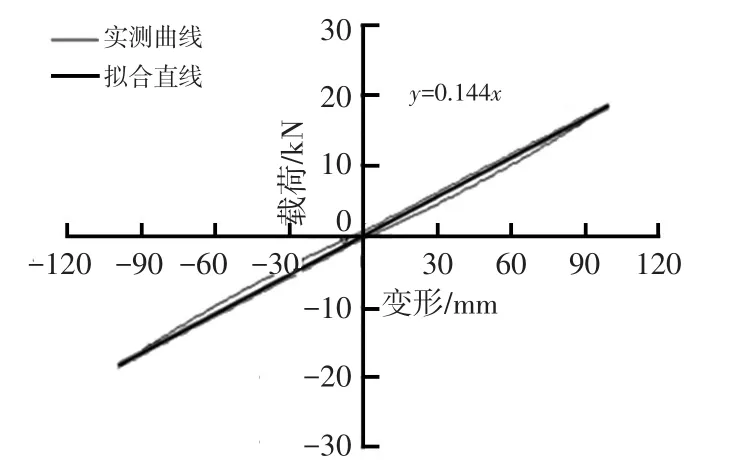

对实车前桥处衬套、吊臂下端衬套和横向稳定杆进行综合侧倾刚度台架试验。试验时,横向稳定杆一端固定,另一端加载,加载端的载荷和位移试验结果如图4所示。

图4 衬套和稳定杆综合侧倾刚度台架试验结果

图4中,台架试验曲线变形为0附近的刚度明显偏小,其原因是前桥处衬套的内径和横向稳定杆外径尺寸属小间隙配合,会导致刚开始加载阶段的刚度偏低。对此处为过盈配合的稳定杆试验,其结果无此现象。

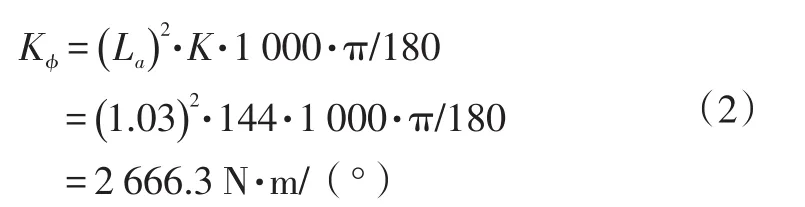

由图4得到的横向稳定杆线刚度K=144 N/mm,按照公式转化为侧倾角刚度:

式中,La为横拉杆横向长度。

由上述可知,包含前轴衬套和吊臂下端衬套的横向稳定杆试验得到的侧倾刚度结果为2 666.3 N·m/(°),与实车K&C试验结果2 474.9 N·m/(°)接近,都远小于设计值3 650 N·m/(°)。其中,综合侧倾刚度台架试验只含前轴衬套和吊臂下端衬套,不包含吊臂上端衬套;实车K&C反向轮跳试验时多出了吊臂上端衬套的弹性环节,所以其试验结果会稍小于综合侧倾刚度台架试验结果。

通过以上两个台架试验可知,橡胶衬套的径向刚度变小时衬套和横向稳定杆的综合侧倾刚度值降低,与传统经验公式设计值相差较大。

5 横向稳定杆侧倾刚度ADAMS计算方法

由上述分析可知,衬套对横向稳定杆综合侧倾刚度的影响不能忽略,而传统计算方法又未加考虑,导致设计计算值与实车相差较大。因此,在设计开发阶段,需要开发一种考虑衬套影响的稳定杆侧倾刚度计算方法。

5.1横向稳定杆侧倾刚度ADAMS模型

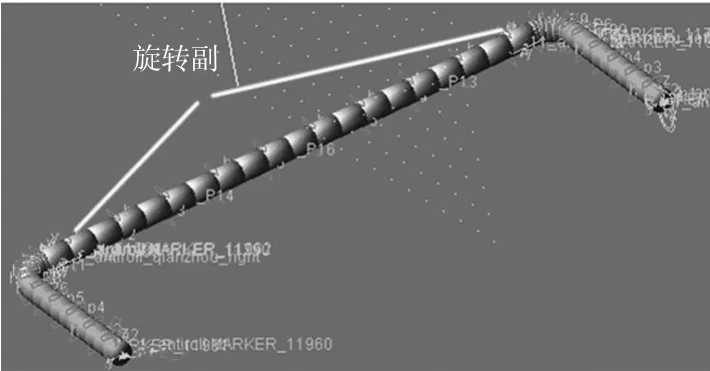

横向稳定杆的ADAMS建模主要有离散BEAM梁方法和基于模态叠加的多柔体方法两种。两种方法均能较好的模拟横向稳定杆侧倾刚度,但离散BEAM梁法更为简便快速[4]。本文即采用该方法,将横向稳定杆离散为多段刚体,刚体之间通过无质量的铁木辛柯梁[6,7]连接,如图5所示。

图5 无质量的铁木辛柯梁

I、J分别为固定连接在相邻两刚体上的坐标系。两刚体间的作用力和力矩大小与I、J坐标系的相对位移和速度有关,具体公式如下:

式中,Fx、Fy、Fz为两刚体间的作用力;Tx、Ty、Tz为作用力矩;[Kij]为刚度矩阵;x、y、z为I、J坐标系的相对线位移;L为I、J坐标原点的初始距离;a、b、c为I、J坐标系的相对角位移;[Cij]为阻尼矩阵;Vx、Vy、Vz为I、J坐标系的相对线速度;ωx、ωy、ωz为I、J坐标系的相对角速度。

式(3)中,刚度和阻尼矩阵均为对称阵,由ADAMS根据实际横向稳定杆的截面形状和材料特性自动给出。将该车横向稳定杆按实际尺寸离散为31个小刚体,暂不考虑衬套的影响。因此在横向稳定杆与前桥连接处采用旋转副连接,横向稳定杆一端采用固定副,另一端加载,仿真模型如图6所示。

图6 未考虑衬套的横向稳定杆侧倾刚度ADAMS模型

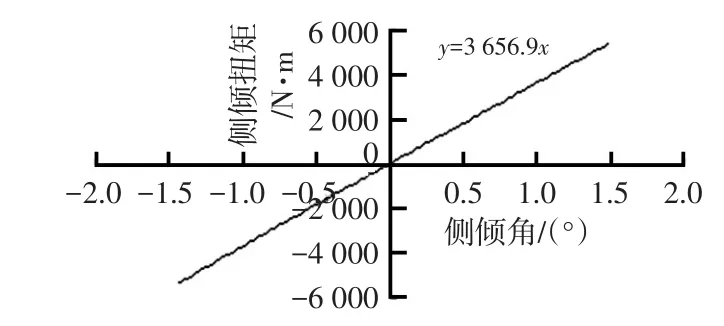

仿真得到的横向稳定杆侧倾刚度结果如图7所示。

图7 横向稳定杆侧倾刚度ADAMS仿真结果

从图7的仿真结果可知,横向稳定杆侧倾刚度为3 656.9 N·m/(°),与传统计算值基本一致。说明不考虑衬套影响,仅对横向稳定杆的侧倾刚度计算,传统经验公式和ADAMS的离散BEAM梁方法都可以。但对于不规则弯曲的横向稳定杆来说,经验公式需修正,ADAMS方法更为精确方便。

5.2考虑衬套的横向稳定杆综合侧倾刚度ADAMS模型

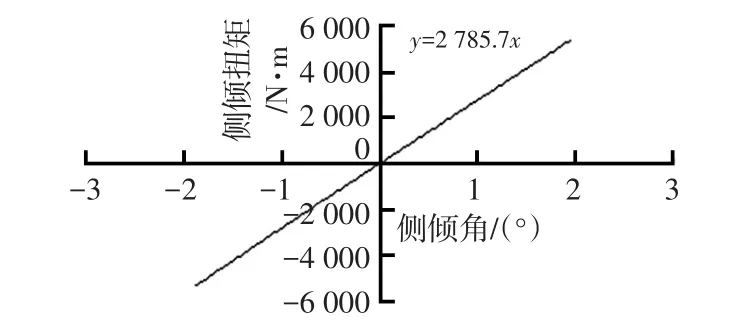

在上述所建横向稳定杆ADAMS离散模型的基础上,加入衬套环节。横向稳定杆与前桥连接处的衬套径向刚度取实测值5 799.325 N/mm;在横向稳定杆左、右端部增加两个虚拟物体来模拟吊臂下端,通过衬套与横向稳定杆相连,径向刚度取表1实测值3 067.45 N/mm。经多轮反复计算,衬套径向刚度对横向稳定杆综合侧倾刚度结果影响最敏感,而轴向刚度及3个方向角刚度的影响不敏感,取正常值即可。将一端虚拟物体固定,在另一端虚拟物体处加载,进行考虑衬套的横向稳定杆综合侧倾刚度仿真分析,如图8和图9所示。

图8 考虑衬套的横向稳定杆综合侧倾刚度ADAMS模型

图9 考虑衬套的横向稳定杆综合侧倾刚度ADAMS仿真结果

由图9的分析结果可知,考虑衬套的横向稳定杆综合侧倾刚度ADAMS仿真结果为2 785.7 N·m/(°),与台架试验结果2 666.3 N·m/(°)相差不大,误差仅为4%左右,从而验证了考虑衬套的横向稳定杆侧倾刚度AD⁃AMS模型正确性,并进一步证明衬套的弹性形变导致该车横向稳定杆的综合侧倾刚度明显降低。

5.3ADAMS模型的K&C反向轮跳试验验证

在ADAMS模型基础上,增加横向稳定杆吊臂、前轴总成、垂臂、板簧及加载墩等环节。横向稳定杆与前轴之间、吊臂上下端均采用衬套连接,衬套径向刚度值采用表1的实测值。建立带横向稳定杆的K&C反向轮跳仿真模型如图10所示。

图10 某重型载货汽车前桥K&C反向轮跳ADAMS模型

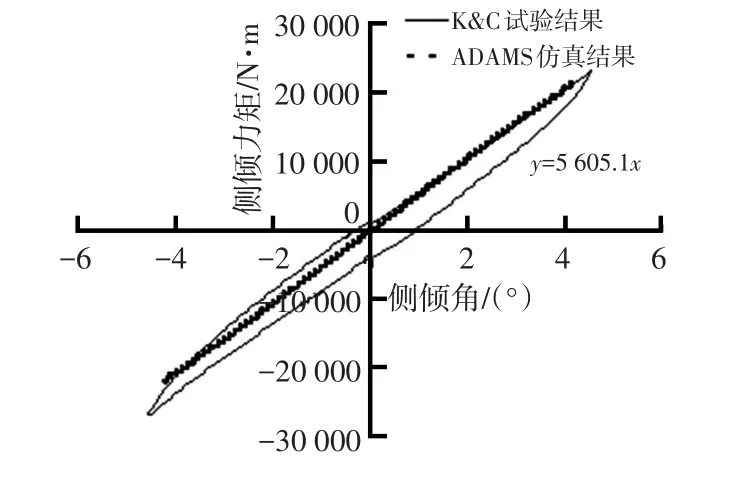

对上述模型进行反向轮跳仿真,然后拆除横向稳定杆及吊臂再进行反向轮跳仿真,可分别得到配置、拆除横向稳定杆的反向轮跳K&C仿真结果,与反向轮跳K&C试验结果进行对比,如图11和图12所示。

由图11和图12可知,配置、拆除横向稳定杆的AD⁃AMS反向轮跳仿真结果与K&C试验结果均吻合较好,进一步验证了模型正确性。配置、拆除横向稳定杆的前桥侧倾刚度的ADAMS仿真结果分别为5 605.1 N·m/(°)和2 941.2 N·m/(°)。两者相减,得到综合了前轴及吊臂衬套的横向稳定杆侧倾刚度ADAMS仿真值为2 663.9 N·m/(°),与K&C试验结果2 474.9 N·m/(°)很接近,误差在7%左右。K&C反向轮跳的ADAMS仿真结果稍小于横向稳定杆综合侧倾刚度ADAMS仿真结果,同样是因为K&C反向轮跳仿真时增加了吊臂上端衬套的弹性环节(衬套径向刚度取值为表1实测刚度12 490.9 N/mm)。

图11 配置横向稳定杆的反向轮跳K&C试验和仿真结果

图12 拆除横向稳定杆的反向轮跳K&C试验和仿真结果

6 基于ADAMS的侧倾刚度改进

综合以上试验数据并结合ADAMS分析可知,原车综合侧倾刚度降低的主要原因是与横向稳定杆连接的衬套径向刚度过低。对衬套进行优化,提高其径向刚度,改进前、后橡胶衬套静态径向刚度试验结果如表2所列。

表2 改进前、后橡胶衬套静态径向刚度试验结果 N/mm

按改进后刚度进行ADAMS仿真分析,结果如图13所示。

图13 衬套改进后稳定杆综合侧倾刚度ADAMS仿真结果

对改进后的衬套进行台架试验,结果如图14所示。

图14 衬套改进后稳定杆综合侧倾刚度台架试验结果

根据公式(2),将试验结果换算成侧倾的角刚度为3 362.54 N·m/(°),与ADAMS仿真结果3 229.6 N·m/(°)很接近。

通过提高横向稳定杆与前桥之间、稳定杆端部与吊臂下端的衬套径向刚度,使得横向稳定杆的综合侧倾刚度由原台架的2 666.3 N·m/(°)提高到3 362.54 N·m/(°),增加了约700 N·m/(°)。经实车主观评价,改善了横向稳定杆的抗侧倾效果。

7 结束语

研究了考虑衬套影响的横向稳定杆侧倾刚度AD⁃AMS计算方法,与传统经验公式计算相比,其具有以下优点:

a.对于各种复杂弯曲结构的横向稳定杆侧倾刚度均能方便地计算;

b.可考虑衬套对于横向稳定杆综合侧倾刚度的影响。

经试验验证可知,该ADAMS方法计算结果更加准确。将该方法应用于工程实践,通过提高原车横向稳定杆连接衬套的径向刚度,可明显提高前桥的综合侧倾刚度。

参考文献

1孙亚军,郭福祥.某轻型客车横向稳定杆的匹配研究.轻型汽车技术,2015,Z1:6~8.

2王冬成,潘筱,等.后横向稳定杆对汽车不足转向性能的影响.郑州大学学报(工学版),2012,33(06):68~70.

3蔡章林,宋传学,等.车辆稳态回转特性的虚拟仿真.吉林大学学报(工学版),2006,36(03):311~319.

4廖芳,王承.横向稳定杆建模方法研究.汽车技术,2006,07:5~8.

5 ADAMS/View help. MDI, 2010.

6李志魁,王建宇,等.某自卸车转向与悬架干涉的ADAMS校核和优化设计.汽车技术,2012,02:30~34.

(责任编辑帘青)

修改稿收到日期为2016年2月1日。

主题词:载货汽车横向稳定杆侧倾刚度衬套ADAMS

A New Method of Calculating the Roll Stiffness of Anti-roll Bar Considering the Impact of Bushings and Application

Li Zhikui, Wu Xiaotao

(China FAW Co., Ltd R&D Center)

【Abstract】We learn from chassis K&C test of a heavy duty truck that the effective side roll angle stiffness of front anti-roll bar measured from reverse wheel jump test is smaller than the calculated value of empirical equation. We know from bench test that low radical stiffness of the rubber bushings leads to the diminished effective roll stiffness, whereas the conventional calculation method which does not consider the impact of bushing, leads to substantial calculation error. Therefore, we apply ADAMS/View software to develop a method to calculate anti-roll bar roll stiffness that considers the impact of bushing, this method improves calculation accuracy by increasing radial stiffness of rubber bushing, thus solving the problem of insufficient side roll stiffness of front axle effectively.

Key words:Truck, Anti-roll bar, Roll stiffness, Bushings, ADAMS

中图分类号:U463.33

文献标识码:A

文章编号:1000-3703(2016)04-0013-05