切屑折断分析及其直接断屑技术的研究

何耿煌

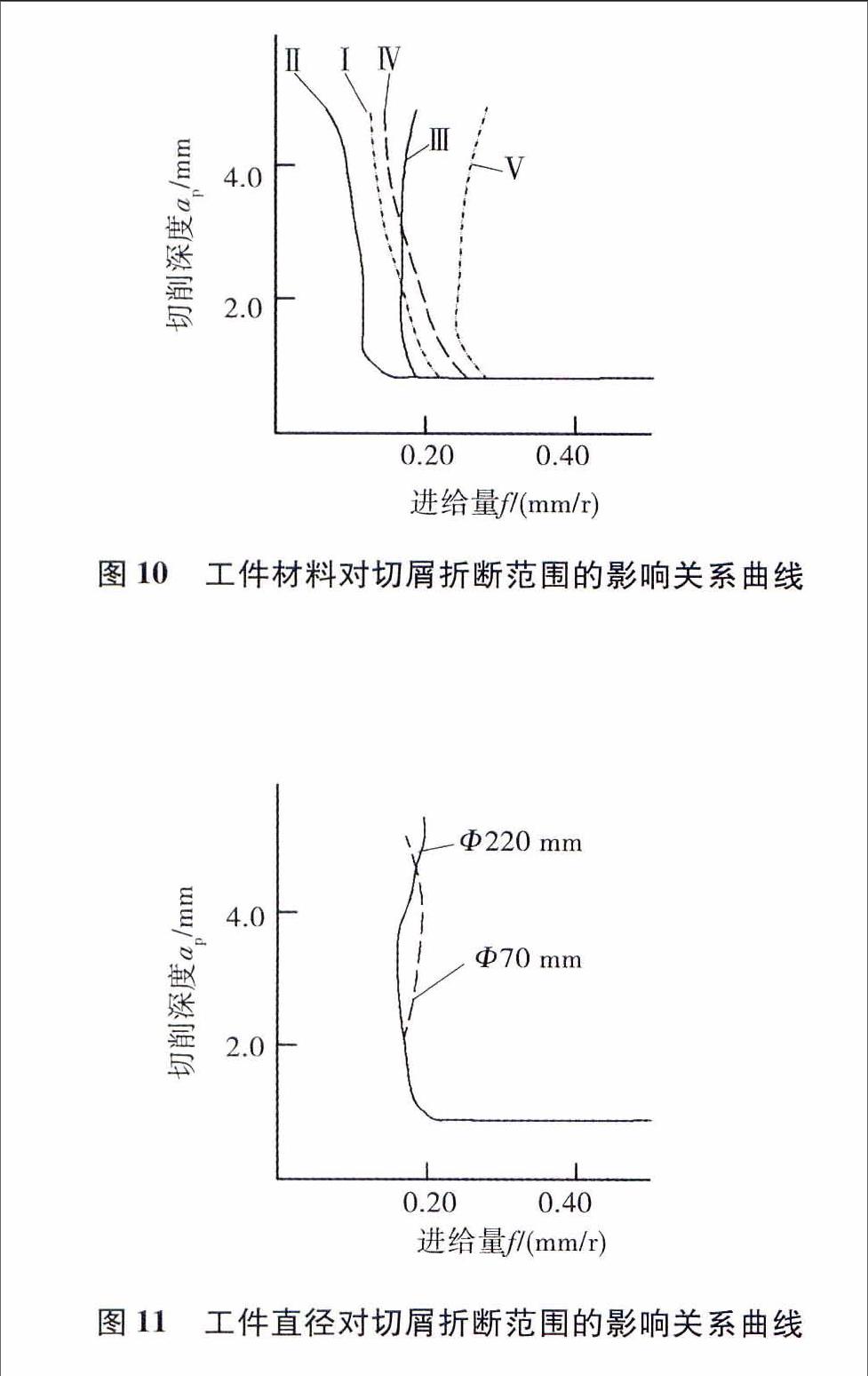

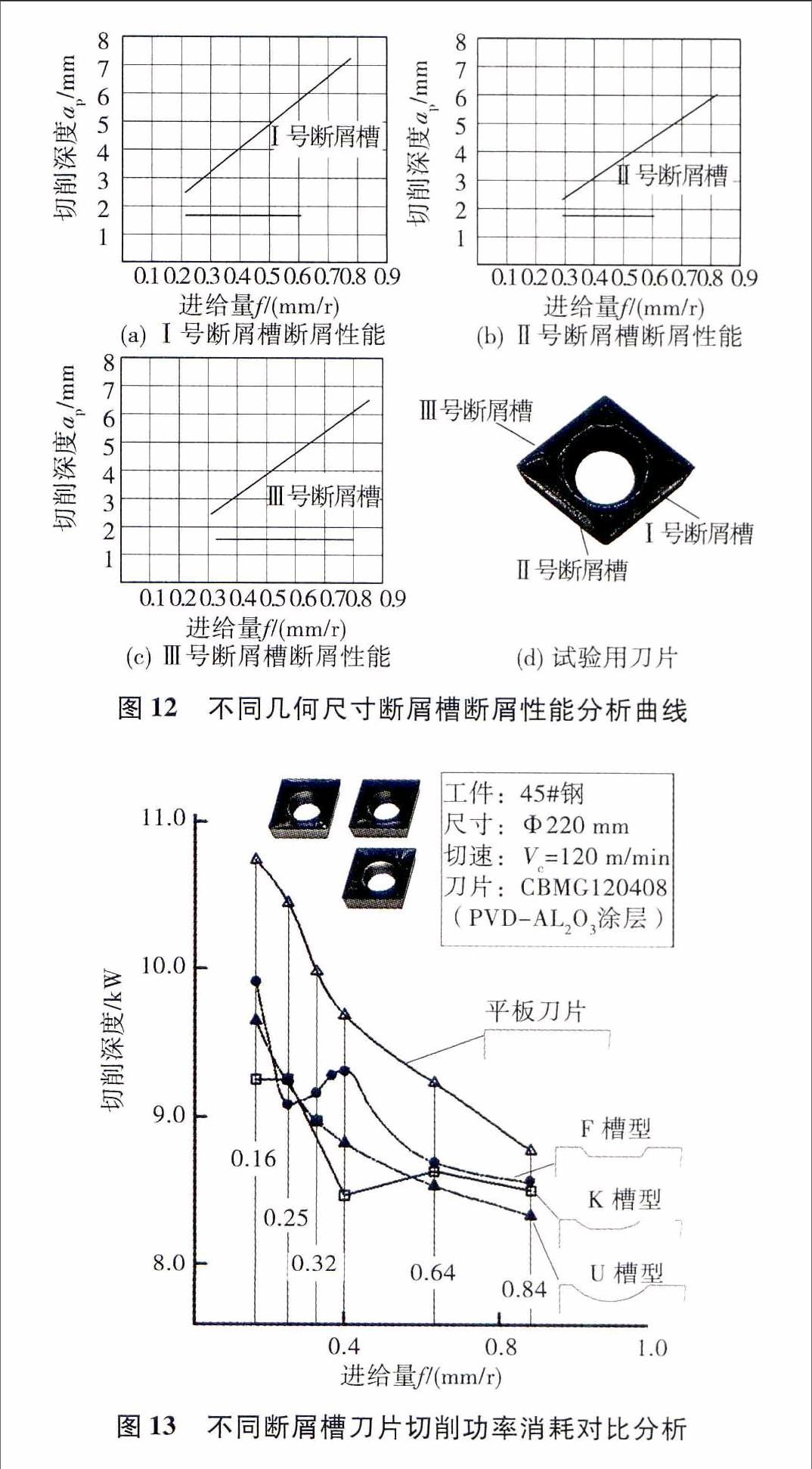

摘要:金属切削过程申,材料的去除是以切屑的形式完成的.切屑的形状受切削条件,如:切削速度、切削深度、进给量、工件材料以及刀具结构等因素的影响,而切屑形状又是影响工件加工效率的重要因素之一.首先将金属切削过程中产生的切屑分为理想型切屑和非理想型切屑;通过河流冲刷理论,假设切屑流摩擦刀片前刀面形成月牙洼的设想,提出理想断屑槽设计方法;通过切削实验,绘制断屑槽断屑特性曲线,从而揭示切削条件对切屑折断的作用规律,并进一步分析断屑槽的各种断屑机理.研究数据可为硬质合金可转位刀片的设计提供借鉴.

关键词:断屑槽;直接断屑技术;可转位刀片;切屑折断;断屑范围

DOI:10.15938/j.jhust.2016.01.002

中图分类号:TC501 文献标志码:A 文章编号:1007-2683(2016)01-0006-07

0引言

金属切削过程中,切屑的形状是影响工件加工效率的重要因素之一.而控制切屑按照加工要求呈现出规律性的形状是自动化生产过程关键技术问题之一.随着工件材料和切削参数的不同,切屑也出现各种形状,由于影响切屑的因素繁多,很难找出一种能在各种切削条件下均能产生理想型切屑的断屑槽,因此,研究切屑的断屑机理,分析其卷曲与折断规律性是非常有必要的.当前,随着机械制造业的迅猛发展,对切屑折断提出了更高的要求,因此,世界各国开发了各种类型的断屑槽来进行切屑控制,但对三维切削过程中切屑的折断机理仍不够完善,因而切屑控制问题依然没能获得很好的解决.虽然,机械加工行业广泛通过断屑槽来进行切屑控制,但实际上每一种断屑槽只能在一定切削参数范围内才能发挥其优良的断屑性能.因此,在切屑生成与折断机理的基础上,结合不同断屑槽型的实验数据,最终提出直接断屑技术研究方法,对可转位刀片的设计具有十分积极的现实意义.

1金属切削过程中的切屑

1.1理想型切屑

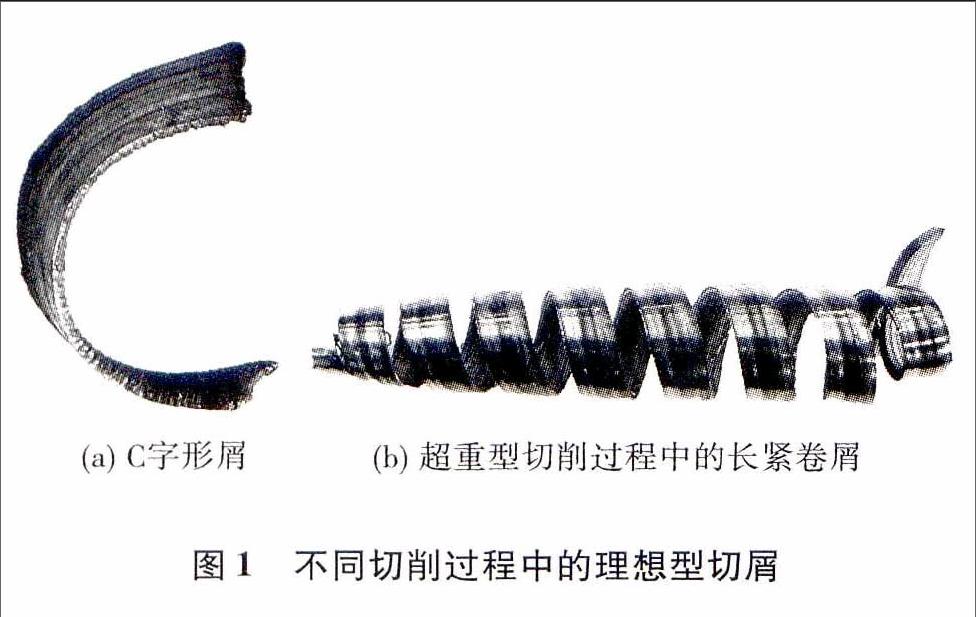

1)方便清理.切削过程中,刀片没有断屑槽,或是断屑器选择不合理以及不同的切削参数会产生不同形状的切屑.外国学者K.Minato研究用参数T(s/kg)来描述真空吸除1kg切屑的速度,他认为单位质量切屑被吸除的时间越短,屑形越理想.根据他的研究,认为“C”字形切屑是常规切削中最理想的切屑(超重型切削理想切屑是长紧卷屑,如图1所示).

2)单位质量切屑所占空间越小越好.国外学者E.K.Hendriksen用及来表示容积比,当3≤R≤10时,切屑有较理想的形状.根据K.Minato的研究当及R≈3.7时,切屑具有最理想的形状.

1.2切屑的主要形式

通过用平行刃断屑槽做切削实验,获得各种切屑形状及其产生条件(如图2所示).由于切削参数不同,每种切削参数对应的切屑,其机理也不一样,因此,通常将金属切削过程中切屑形式分为以下几种类型:

1)RA型切屑(right angled)

在图2左上角区域范围内的切屑为RA型切屑,这种切屑产生于二维切削过程,因此,无论采用什么种类的断屑器或断屑槽,该切屑的流向总是与刀片的切削刃垂直,流出切削区域后与工件碰撞,从而形成平面螺旋形式的断屑.

2)BA型切屑(bevel angled)

在图2下方位置沿进给量.厂的狭长区域范围里的切屑为BA型切屑.这种切屑产生于小切削深度ap和大进给量/条件下的三维切削过程,呈三维变化的螺旋状.流出切削区域后与刀片或刀体碰撞而发生折断.

3)MT型切屑(mixed type)

在图2中,在RA和BA两种切屑产生区域之间的范围内所产生的切屑均为MT型切屑.这种切屑的产生条件与RA和BA两种切屑的形成机理部分相似.不同是其流出后与工件待加工表面产生滑动摩擦而折断.

由于切削过程中切屑-刀具-工件存在摩擦力作用,不断流出的切屑被拉长,在切屑的某段横截面处受剪切应力作用,当切屑被拉长至极限位置时,且剪切应力超过工件材料的临界剪切应力,切屑便会发生折断.在这个切削参数范围内,无论减小切削深度ap还是增加进给量f,或是在减小切削深度ap的同时增加进给量f,切屑的螺距P1均会变大.因此,初始刀-屑接触点和断裂点都会向e点方向移动(如图3所示).

在MT和BA两种切屑产生区域范围内的边界处,被拉长的切屑与e点接触,所受剪切应力超过工件材料临界剪切应力,在这种情况下,倘若减少切削深度ap或增加进给量f,均只能增大切屑的螺距P1,而不能促进切屑发生部分断裂.MT型切屑为混合型切屑,呈半断状态(通常由两到四段切屑连接在一起),不是常规切削所要求的理想型切屑.当在此切削参数条件下采用复式断屑器进行切削时,断屑图形中的RA与MT型切屑的边界线为曲线状;而在相同切削参数条件下采用直线断屑槽或均匀的曲线断屑槽进行切削时,RA和MT型切屑的边界线为直线状,这是进给量f和切削深度ap,切削宽度aw与切削厚度hm之间为恒定比值关系的结果.

2直接断屑技术的优缺点分析

目前,切削过程中切屑折断主要是通过断屑器或断屑槽对切屑进行卷曲来完成的.断屑器为安装在刀具前刀面上辅助断屑的工作模块,属于间接断屑或辅助断屑技术;断屑槽是直接在刀片前刀面制成的凹槽(分为:压制型和磨削型),属于直接断屑技术(如图4所示).与间接断屑技术比较,直接断屑技术的优缺点分析如下:

1)优点分析

①生产辅助时间短;②刀片不用重磨,直接转位即可再次使用,有利于降低生产成本;③结构简化,维护方便,不需要在刀具上附加零件,从而降低工人使用难度.