阵列天线骨架结构设计

张旭东 纪成臣 闫秀峰

摘 要:由于阵列天线具有尺寸大、构型复杂、阵面设备多、抗风能力要求高等特点,本文通过有限元仿真与模拟加载试验相结合的手段来校验阵列天线的强度和面精度,避免了设计的反复,缩短了研制周期。

关键词:阵列天线;风载荷;有限元仿真;加载试验

阵列天线是一种高精度的机电一体化产品,由于受到负重、风载等外载荷的作用,天线表面必然偏离其理想设计形状,特别对一些大型阵列天线,仅仅由于本身重量引起的变形就可能超出精度要求,因此在天线结构设计中进行力学分析和优化设计十分必要。针对这种情况,设计开始时便从全过程的角度进行系统考虑,利用有限元仿真与模拟加载试验相结合的手段,确保天线结构的强度、面精度、安全性等指标。

1 阵列天线构型设计

1.1 阵列天线骨架组成

阵列天线骨架是一个比较复杂的装配体,包含的零部件非常多,主要由天线子阵(5个)、主背架、副背架(2个)、底架、俯仰机构等组成。阵列天线骨架外形尺寸为8.4m×5.5m×1.9m。

1.2 设计要求

①风速为28m/s时,天线能正常工作,天线阵面的面精度不大于10mm。

②风速为38m/s时,天线阵面不发生塑性变形,天线结构各部分均不产生强度失效,强度校核安全系数不小于2.5。

1.3 骨架材料的选择

对于天线阵面结构比较突出的要求是强度大、刚度好、重量轻、精度高,同时还要适应各种环境条件。我们初步选择了三种常用材料作为候选:低合金钢(16Mn)、铝合金(6061-T6)和钛合金(TC1)。刚度一定时,钢架结构重量最轻,铝合金次之,钛合金最重;结构强度一定时,钛合金最轻,铝合金次之,钢最重。对于天线骨架的选材,刚度、强度、重量都有要求,因此,经过综合考虑,底架、主背架和两个副背架选用低合金钢(16Mn),天线子阵骨架选用高强度铝合金管(6061-T6)。

1.4 阵列天线载荷分析

对天线骨架进行强度与刚度计算时,首先必须确定天线所受的载荷。天线所受的载荷类型比较多,在设计时应抓住主要因素,忽略某些次要因素,加以必要的简化。在本文的天线骨架设计中,主要考虑的载荷有风荷和自重。

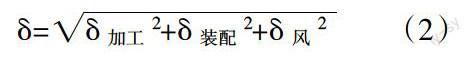

风力计算公式:

由(1)式计算可得,在28m/s风速下的风载为2128.6kgf,在38m/s风速下的风载为3920.5kgf。

2 仿真分析与试验

在理论设计计算得到的数据基础上,采用有限元仿真方法和试验验证相结合的办法来校核天线骨架的刚度、强度,确定天线阵面骨架的应力分布情况,以指导设计改进工作。

2.1 骨架的力学仿真

采用ANSYS分析软件对阵列天线骨架进行网格划分,以底架的安装接口为约束,结合材料性能与加载条件,对骨架进行力学仿真。按照设计要求阵列天线骨架在28 m/s风载下保证工作精度,在38m/s风载下保证强度。

在28 m/s风载下,骨架的最大风载变形为2.7mm,位于天线子阵的上边缘。在38 m/s风载下,骨架的最大应力为104MPa,位于主背架的底部位置,强度安全系数为3.3。

2.2 力学加载试验

为了与有限元仿真的结果进行对比,同时对天线阵面的刚强度进行可靠性验证,我们对阵面骨架做了力学模拟加载试验,从试验的安全角度和条件考虑,将阵列天线水平方向放置进行加载,

2.2.1 受力状态分析

底架和主背架受力最大,因此在进行加载试验时,主要考虑这两个构架的应力值。由于水平放置加载对底架和主背架的受力发生变化,需对受力状态进行分析。两种状态受力示意图如图1所示。

阵面和骨架自重G约为2000kg,强度分析时,阵面的风力为3920kgf,则F合约为4400kg。水平放置时,需再加载2400kg与实际受力状态接近;面精度分析时,阵面需加载2000kg,因此加载过程中将应力变化和阵面的形变同时记录。

2.2.2 测量方法

试验过程中,使用DH3816静态应变测量系统采集应力值,本套系统由数据采集箱、计算机及支持软件组成,可自动、准确、可靠、快速地测量应力试验中多点的静态应变值。使用经纬仪和阵面上的标尺,记录天线阵面的位移值。

根据力学仿真结果和阵面骨架上应变片的实际可布置情况,依据测点应覆盖力学分析应力最大值的原则,在主背架和底架上选取9个测点测量应力,设备平放在地面上时将应变片贴好,此时应力值为零,然后将其固定在试验支架上。记录第一组应力值数据,此时用经纬仪记录位移数据值作为初始数据。此后每加载400 kg载荷记录一次应力值数据和位移数据值。

2.3 仿真和试验结果对比

根据试验状态进行仿真分析,分析结果如图2所示,最大应力值为106.8 MPa,与实际竖直状态进行对比,最大应力值和最大点位置基本一致。由此可以说明两种状态基本一致。

将试验各个检测点在仿真应力云图上标出相应的应力值,根据试验数据和仿真结果数据进行对比,对比应力数据如表1所示。

由表1可知,仿真结果与试验结果的最大应力值都是⑤号测点位置,各点最大误差为19%,误差值考虑到试验现场的操作误差和骨架结构焊接工艺不确定性等因素的影响,这个误差值在可以接受范围内。

将试验各个检测点在仿真位移云图上标出相应的位移值,根据试验数据和仿真结果数据进行对比分析,位置最大位移值为5.1mm,加载试验结果均方根值为2.0mm,仿真结果为1.2mm,由此可见,仿真结果和加载试验结果相差不大。

2.4 天线阵面面精度估算

大型阵列天线的主要机械指标之一是阵面的平面精度,保证阵面精度对实现天线电性能指标至关重要。本阵列天线阵面的变形误差可以从以下几点分析:

①阵面加工误差δ加工:阵面的结构型式、选用材料及加工成型工艺决定了其表面精度。天线子阵采用铝材拼焊后去应力再铣削加工安装平面的办法,这里取平面公差等级为12级时平面度的公差为2mm。

②阵面安装调整误差δ装配:阵面安装点的位置精度取决于测量系统的精度,该项目采用三坐标测量仪测量,相应条件下,可保证装配误差为2mm。

③阵面结构风载变形:在28m/s风载下变形最大值δ风。

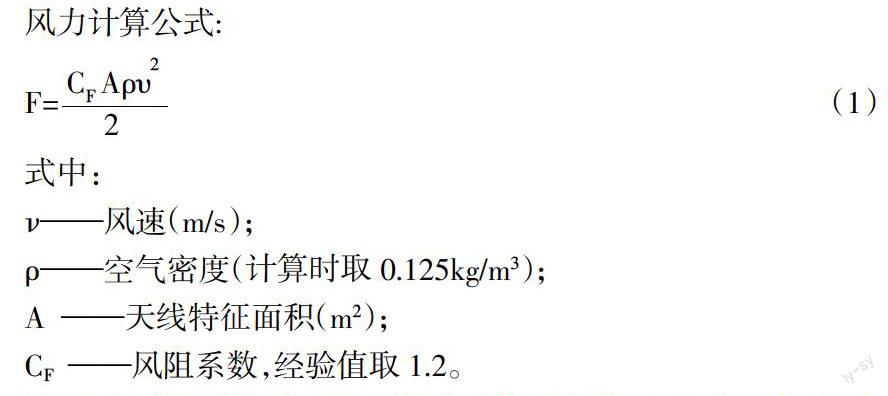

以上三种误差对天线阵面面精度的影响可以近似地认为是相互独立的,可以用以下公式对天线阵面的整体误差做近似计算:

经计算,天线阵面变形误差最大值为3.5mm,仿真结果满足阵面精度设计要求。

3 结束语

从阵列天线阵面的技术要求出发,通过运用有限元仿真和模拟试验相结合的方法对天线骨架进行分析,检验了阵面强度、刚度、安全性等指标均符合设计要求,并为天线骨架的结构优化与减重方案进行改进和完善,确保了结构设计正确性。

在实际工作中,阵列天线骨架经过了多次13级风的洗礼,实践证明其刚强度能够满足设计要求。运用有限元仿真手段来指导天线结构设计工作,被证明是一种有效可行的途径。

参考文献:

[1]叶尚辉,李在贵.天线结构设计[M].西安:西北电讯工程学院出版社,1986.

[2]郑荣松.雷达天线骨架材料的研究[J].杭州电子工业学院学报,2004,24(6):74-77.

[3]朱仲琻,叶尚辉.天线结构设计[M].北京:国防工业出版社,1980.

[4]肖明耀.误差理论与应用[M].计量出版社,1985.

[5]查金水.某米波雷达天线系统结构设计[J].电子机械工程,2012,28(2):26-29.