早强复合硫铝酸盐水泥的开发与资源综合利用

韩彩霞 代勤

【摘要】早强复合硫铝酸盐水泥属于新型特种水泥,其生产和应用均在发展之中,该类水泥在节能、环保和资源综合利用方面均有很大的潜力和广阔的市场前景。本文阐述了生产该水泥的设计方案及实施的具体内容,并进行了技术指标分析和效益分析。

【关键词】早强复合硫铝酸盐水泥;资源利用

前言

2010年,新疆建设职业技术学院和新疆青松水泥有限责任公司联合开始进行低碱度硫铝酸盐水泥的研制和试生产。经过研制人员的共同努力,于2011年开始投入正式生产。2012年,经过市场调查分析,得知虽然低碱度硫铝酸盐水泥投放市场后,受到用户欢迎,但是,由于原材料价格高,造成水泥成本高,有些工程考虑价格问题放弃了使用,因而限制了它的广泛推广使用,为了达到既保持低碱度硫铝酸盐水泥的特殊性能,又能降低生产成本,公司技术中心开始研究试验使用各种工业废渣生产新产品—早强复合硫铝酸盐水泥。

早强复合硫铝酸盐水泥是我国近10年发展起来的新型特种水泥,其生产和应用均在发展之中,该类水泥在节能、环保和资源综合利用方面均有很大的潜力和广阔的市场前景。该水泥在防水、防渗、防腐、抗冻及快速施工等方面的优越性能,使它们成为某些特殊工程的首选材料。同时,还可以作为传统的普通硅酸盐水泥的早强剂和膨胀剂而赋予其特殊性能。该水泥与普通硅酸盐水泥相比,同样规模的生产厂,煤耗可降低25%以上,产量提高20%以上,属于节能环保型产品,符合国家提出的节能降耗政策。因此,早强复合硫铝酸盐水泥具有广阔的市场前景,特别适合北方地区冬季施工及盐碱地施工。

1.项目设计方案

1.1技术特点

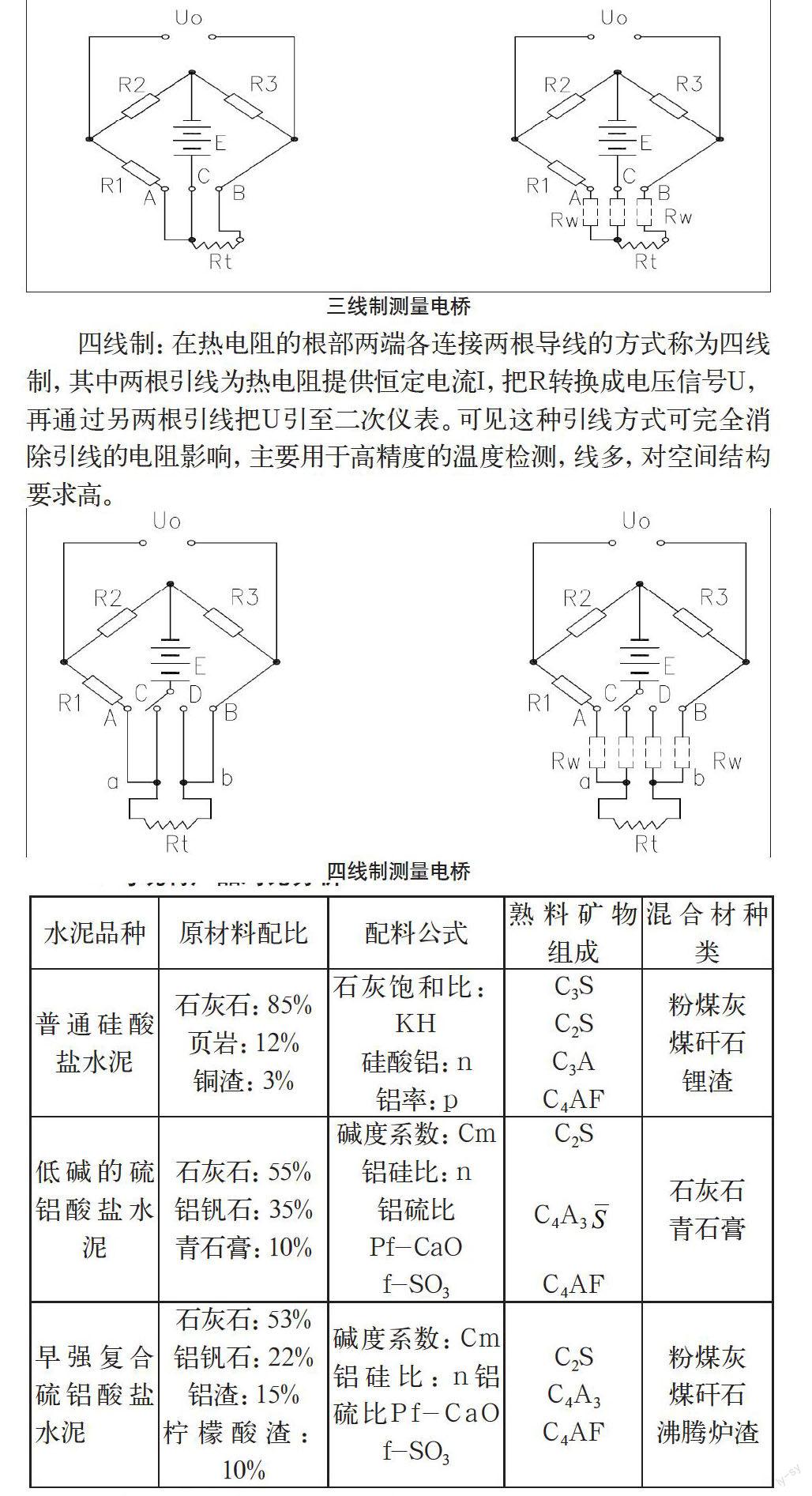

(1)早强复合硫铝酸盐水泥是用石灰石原料、铝钒石原料、铝厂铝渣、柠檬酸厂的柠檬酸渣配料,经低温煅烧(1250~1350℃)出的以C2S、C4A3S矿物为主的熟料,再加上工业废渣:粉煤灰、煤矸石、沸腾炉渣,适量青石膏,经磨细到比表面积450m2/kg-500m2/kg而成的。既保持了低碱度硫铝酸盐水泥的特殊性能,又利用了工业废渣。

(2)对原料的要求

铝钒石:Al2O3〉55% 、SiO2≤15%

铝渣:Al2O3 〉60% 、SiO2〈10%

石灰石:CaO〉50%、SiO2〈3.5%

柠檬酸渣(或磷石膏):SO3〉40%

烟煤:灰分≤15%、挥发分〉28%、低位热值≥23500kJ/kg

(3)对工序质量要求

出磨生料CaO合格率〉60%,SO3合格率〉80%

熟料立升重900—1200kg/l 合格率〉80%、f-CaO=0

出磨水泥SO3合格率〉70%,比表面积450~500m2/kg

(4)配料公式采用碱度系数Cm、铝硫比P、铝硅比n、f-CaO、f-SO3配料。

①碱度系数Cm

碱度系数Cm=

碱度系数Cm的物理意义是熟料中CaO量与形成C4A3、β-C2S、C2F、CT及CaSO4所需的CaO量之比

实际生产中碱度系数一般控制在0.9~1.0

②铝硫比P

铝硫比P= Al2O3/SO3

在硫铝酸盐水泥中除CaO外,Al2O3和CaSO4是形成C4A3的主要成分,铝硫比P的含义是在形成C4A3的过程中,形成铁相所剩余的Al2O3和CaSO4之间满足形成C4A3的程度。

在实际生产中,配料时控制P≤3.82

③铝硅比N

铝硅比N=(Al2O3/SiO2

铝硅比N反映的是熟料中C4A3和C2S两矿物之间的比例关系。铝硅比太小,会影响水泥质量,正常配料时,一般控制N>3。

④f-CaO=CaO—{0.55SO3+1.87SiO2+0.7(f-SiO2+Fe2O3+TiO2)

⑤f-SO3=SO3—0.13C4A3。

1.2关键技术

CaO的配入量按不足设计和SO3的量按过量10%设计。

(1)CaO的配入量:在硫铝酸盐水泥系统中,形成熟料矿物所需的CaO的量是按照不足来设计的,因为如果CaO配入过多,超出形成熟料矿物所需的量,将会形成f-CaO,从而造成熟料急凝,强度低;同时在高钙条件下,C4A3S的水化速度会大大加快,一般f-CaO在0.5—1.0%。

(2)SO3的配入量,在硫铝酸盐水泥系统中,形成熟料矿物所需的SO3的量是按照过量来设计的,由于硫铝酸盐水泥熟料煅烧过程中,SO3总会有所挥发,如果SO3配入量不足,将直接影响C4A3S的形成,因此,在配料计算中SO3应过量10%左右,f-SO3在1.3~2.5%。

1.3关键工艺

早强复合硫铝酸盐水泥熟料烧成工艺流程与硅酸盐水泥熟料烧成工艺流程基本相同,但要求避免窑内形成还原气氛,早强复合硫铝酸盐水熟料的煅烧温度控制在1250~1350℃,保证窑内热工制度稳定,要求风、煤、料稳定,稳定入窑生料成分和下料量,风和煤的匹配,避免窑内物料预烧不好,熟料颗粒不均齐。杜绝死烧和生烧,一般窑尾温度控制850~860℃。

2.项目实施的具体内容

(1)严格控制进厂原燃材料质量,按要求进厂。

(2)严格控制工序质量:出磨生料CaO≥60%,SO3≥60%;入窑生料CaO≥85%,SO3≥80%;出窑熟料立升重合格率≥85%,f-CaO=0,合格率≥95%,熟料SO3≥80%;避免欠烧料和还原料;煤粉细度≤6%,水分≤2%。

(3)加强煅烧,稳定热工制度:稳定窑的热工制度是煅烧操作的根本任务,也是提高窑产质量的基础,因此必须稳定生料成分,尤其是Al2O3和SO3的质量,保证煤的灰分及热值稳定。煤用前先预均化,在煅烧过程中,喂料均匀,风、煤配合适当,避免结大块或大球现象;窑上工艺参数稳定,窑尾温度850~860℃,预热器出口温度320~380℃,稳定窑温。

(4)水泥粉磨:熟料搭配使用,均匀喂料,使水泥比表面积控制在450~500m2/kg。SO3合格率〉75%;在粉磨过程中,加强磨机通风,筒体水冷却,防止石膏脱水。

公司技术中心利用新疆本地的原燃材料及工业废渣配料,调整配方,加强煅烧,生产出以C2S、C4A3 矿物为主的熟料,再用工业废渣粉煤灰、煤矸石或沸腾炉渣做混合材,加适量石膏,经磨细生产出早强复合硫铝酸盐水泥。

3.技术经济指标

3.1与现有产品对比分析

3.2从技术上比较:

(1)煅烧温度的比较

普通硅酸盐水泥烧成温度1400~1450℃,熟料立升重1350~1550g/l

低碱的硫铝酸盐水泥烧成温度1280~1350℃,熟料立升重950~1250g/l

早强复合硫铝酸盐水泥烧成温度1250~1350℃,熟料立升重900~1150g/l

(2)熟料掺量的比较

普通硅酸盐水泥:熟料80~85%;粉煤灰、煤矸石11~17%;石膏3~4%

低碱的硫铝酸盐水泥:熟料90~95%;石灰石0~3%;青石膏5~7%

早强复合硫铝酸盐水泥:熟料55~65%;粉煤灰、煤矸石、沸腾炉渣28~40%;石膏5~7%

利用工业废渣开发早强复合硫铝酸盐水泥,拓展了工业废渣的利用范围,并且增加了自治区一个水泥标准,成为自治区建材行业资源综合利用的示范企业,实现节能降耗的目的。

4.效益分析

4.1项目的经济效益

2012年早强复合硫铝酸盐水泥售价580元/吨,单位产品销售成本330元/吨;普通硅酸盐水泥售价330元/吨,单位产品成本210元/吨,按生产10万吨计算,年新增水泥销售收入5800万元,年新增利润2500万元,而且早强复合硫铝酸盐水泥废渣利用量在30%以上,可免税。

4.2项目的环境效益

生产早强复合硫铝酸盐水泥后,每年可消耗柠檬酸渣2~3万吨,粉煤灰、煤矸石2~3万吨,节约硫铝酸盐熟料2万吨,相当于减少CO2和SO3排放2万吨,节约标准煤约4800吨。

4.3项目的社会效益

本项目技术含量高,创新性强,技术达到国内领先水平,对解决企业资源、能源与环境污染的矛盾,提升公司产品技术水平有重大作用。因本产品比低碱度硫铝酸盐水泥价格低,性能好,因此本产品具有广阔的市场前景和推广使用价值,经济效益和社会效益及环境效益显著。