简述螺纹磨床砂轮修整器的改造

廖朝伍

【摘 要】砂轮修整器是螺纹磨床中关键部件之一,其结构直接影响了螺纹磨床的整体刚性和加工质量以及使用寿命。文章简述了Y7520W万能螺纹磨床砂轮修整器的改造方法,介绍了滚柱导轨副的装配和调整,以及砂轮磨具的装配和调整。砂轮修整器改造效果良好,不仅缩短了维修工作时间,而且提高了生产效率。

【关键词】改造;刚性;精度;滚柱导轨副;砂轮磨具

【中图分类号】TG596 【文献标识码】A 【文章编号】1674-0688(2016)01-0090-04

随着公司的不断发展壮大,设备已不能满足生产需要,于是公司购进了2台二手Y7520W万能螺纹磨床,随机的砂轮修整器有以下几个方面的不足。

(1)使用的是白刚玉砂轮,而白刚玉砂轮的修整所需的是金刚笔砂轮修整器。然而,我们公司买螺纹磨床回来加工的是硬质合金工件,相应使用的是金刚石砂轮,而金刚石砂轮需要碳化硅砂轮来修整,砂轮的材质不同,不能用于砂轮修整。

(2)砂轮修整器导轨之间的滚动体是钢球,钢球在运行的时候参加接触面积的是线接触,接触面积太少,导轨面容易磨损,而且整个砂轮修整器在使用中不平稳,振动大,修出的砂轮有波浪线,影响零件的加工精度和质量。

(3)砂轮修整器的结构过于复杂,叠加的零部件有点过多,叠加的零部件都是靠螺栓进行紧固,没有定位销,所以砂轮修整器刚性差。

(4)导轨及其端头没有防护罩,修整砂轮和磨削工件时产生的灰尘和金属铁屑粉末飞溅入导轨槽中,加剧导轨的磨损。基于以上几点,随螺纹磨床购买回来的砂轮修整器是无法使用的,这就需要对砂轮修整器进行改造。砂轮修整器的改造对整个公司来说是头一次,没有经验可鉴,筆者借鉴于数控机床滚柱导轨副的工作原理[1]提出了技术措施并进行改造。

1 现有条件和技术要求

我们结合实际情况和现有的技术能力,决定充分利用这些旧备件(公司里保存有数控机床更换下来的滚珠丝杠副和滚柱导轨副以及砂轮磨具)对砂轮修整器进行改造。要求改造后的砂轮修整器能作均匀地左右移动和均匀地前后移动,不得有卡滞现象,并且能够灵活往返摆动90°,刚性要好,磨具轴径向跳动≤0.004 mm,轴向窜动≤0.01 mm,砂轮磨具作左右直线运动的直线度偏差≤0.02 mm,作前后直线运动的直线度偏差≤0.02 mm,修整砂轮过程中要平稳、振动小和响声小,这样才能满足生产要求。

2 分析与测绘

因螺纹磨机床需要经常修整砂轮,在修整过程中有不少砂轮灰,会随着碳化硅砂轮和金刚石砂轮自身的旋转离心力飞溅到砂轮修整器上,另外,在加工丝锥过程中也有少量硬质合金粉末也因为离心力的作用飞溅到砂轮修整器上,硬质合金粉尘很硬,会加剧砂轮修整器各零件的磨损。为了减小磨损延长各零件的使用寿命,凡是接触并相互摩擦的零件都采用9SiCr材质并淬火至55~62 HRC,表面光洁度加工至0.4μm。

对数控机床更换下来的滚珠丝杠副和滚柱导轨副以及砂轮磨具的形状尺寸进行测量并做好记录,对机床上砂轮修整器所安放的位置空间进行测量并做好记录,对砂轮修整器在修砂轮时作左右移动的最大极限尺寸和前后移动的最大极限尺寸及摆动的最大极限角度进行预测,对螺纹磨机床砂轮的中心高进行测量,并依据此测量数值来确定改造后的砂轮修整器的砂轮磨具中心高,还要考虑和预测砂轮修整器的调整及维修空间。然后把所测得的尺寸进行综合分析,最后确定各零部件的具体形状和尺寸,并绘制出加工图纸,附上相关的技术要求,交给生产车间进行加工制作。为保证各连接件有好的紧固力和整个砂轮修整器的刚性,此次重要紧固部位,如底座、导轨副、砂轮磨具、电机(底部隔放有防震动橡胶垫)固定等都采用了12.9级的内六角螺栓打扭力进行紧固。

3 装配和调整

砂轮修整器的改造主要在于刚性和精度,其他的装配在此不作论述说明。以下主要对纵向、横向工作台滚柱导轨副和砂轮磨具的修整装配及调整方法介绍如下。

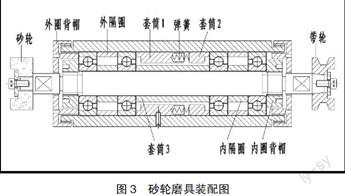

3.1 纵向工作台

修整:将数控机床更换下来的滚珠丝杠副和滚柱导轨副进行二次清洁,把滚珠丝杠切断至160 mm,把2根固定导轨切断至200 mm,然后把固定导轨切断至200 mm,最后把2根滚柱条切断至120 mm长。固定导轨、可调导轨和滚柱条外观如图1所示。

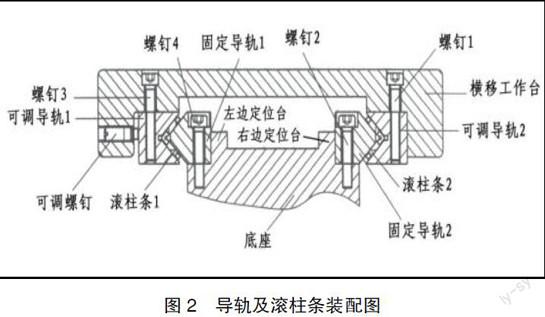

在此需要作如下提示:滚柱条不能和导轨一样长,应是所需最大工作行程的1/2~2/3为宜,即0.5~0.6 Lmax。如滚柱条和导轨一样长,调整好的工作台就会动不了;如滚柱条过短,当工作台行至另一端最大行程时,移动工作台会形成一个较长的悬臂梁,降低刚性,甚至会引起振动。检查各固定导轨和可调导轨看是否有毛刺,如有则用细金相砂纸把其去除,然后用抛光机抛光;如有较深磨痕则上平面磨床进行修整磨平,然后上抛光机进行抛光。把修整好的导轨和滚柱条进行最后清洁。导轨及滚柱条装配和调整如图2所示。

(1)先把固定导轨1放在底座左边的定位台上,并用手从左往右给固定导轨施加一水平力,让固定导轨的右侧面与底座左边定位台的左侧面相贴紧,不让两者产生间隙,同时紧固M8螺钉4。紧固螺钉时应注意,先把中间那颗螺钉稍微拧紧,然后分别以对称的方式从中间起往两端依次地把螺钉拧至30 N·m紧的程度,最后再次分别以对称的方式从中间起往两端依次地把螺钉以40 N·m的力矩拧紧。

(2)把固定导轨2放在底座右边的定位台上,并用手从右往左给固定导轨施加一水平力,让固定导轨的左侧面与底座右边定位台的右侧面相贴紧,不让两者产生间隙,同时紧固M8螺钉2。紧固螺钉时应注意,先把中间那颗螺钉稍微拧紧,然后分别以对称的方式从中间起往两端依次地把螺钉拧至30 N·m紧的程度,最后再次分别以对称的方式从中间起往两端依次地把螺钉以40 N·m的力矩拧紧。

(3)把移动工作台向上旋转90°,然后把可调导轨2紧贴于移动工作台的右边装配处的下接触面和和内侧面,同时紧固M8螺钉1,紧固螺钉时应注意,先把中间那颗螺钉稍微拧紧,然后分别以对称的方式从中间起往两端依次地把螺钉拧至30 N·m紧的程度,最后再次分别以对称的方式从中间起往两端依次地把螺钉以40 N·m的力矩拧紧。

(4)把可调导轨1紧贴于移动工作台的左边装配处的下接触面和内侧面,同时稍微紧固M8螺钉3,然后分别以对称的方式从中间起往两端依次地先把螺钉拧至10 N·m紧的程度。

(5)把移动工作台放平,让可调导轨1和可调导轨2的“V”形面对准底座安装好的固定导轨1和固定导轨2的“V”形面,把工作台从左往右推入并对齐两端。

(6)用450 mm长的小撬棍把移动工作台橇起,使可调导轨2的水平中心线与固定导轨2的水平中心线尽量在同一条线上,然后对工作台从左往右施加一力,让可调导轨2与固定导轨2产生最大的间隙,把滚柱条2推入2根导轨间隙中并居于導轨长度方向的中间位置。

(7)用450 mm长的小撬棍把移动工作台橇起,使可调导轨1的水平中心线与固定导轨1的水平中心线尽量在同一条线上,然后对工作台从右往左施加一力,让可调导轨1与固定导轨1产生最大的间隙,把滚柱条1推入2根导轨间隙中并居于导轨长度方向的中间位置。

(8)把所有M5可调螺钉装入移动工作台左侧的螺钉孔中,从中间调节螺钉开始,以对称的方式往两端把调节螺钉稍微预紧,使其与可调导轨1接触受力,尽量用相同的力度均匀地调整调节螺钉。在调整过程中要轻轻地往复移动工作台,当感觉到工作台在移动过程中没有间隙时再把M8螺钉3拧至20 N·m后,此时再把调节螺钉以相同的方法拧至30 N·m,直至给工作台从下往上和从左往右(或从右往左)施加50 N·m的力,没有间隙而且工作台在移动过程中均匀无死点感觉不紧时,再把M8螺钉3拧至40 N·m,最后把M5可调螺钉拧紧至10 N·m,此时纵向工作台已调整完毕。调过程中分别要把移动工作台往一端移动到极限位置,把千分表头打到导轨上从相对的方向给工作台施加100 N·m的力,其间隙≤0.002 mm即可。

3.2 横向工作台

横向工作台的修整、装配和调整方法与纵向工作台的方法相同,在此不重复进行论述。

3.3 砂轮磨具

修整:把数控机床更换下来的砂轮磨具进行拆卸和清洁(拆卸时也要注意力度,不能敲打,特别是配合和螺纹处要特别小心保护),检查两端拆下的内背帽、外背帽、内隔圈、外隔圈、套筒2及砂轮套筒本体内腔是否有毛刺或碰伤点,如有则进行修复。采用精度等级为P4的型号为7205的角接触向心球轴承,并用丙酮(或煤油)把它们清洗干净,然后凉干或用气枪吹干(吹时不能让内、外圈作相对的运动,避免因没有隔圈而造成内圈或外圈在旋转中引起的轴向摆动,使滚道损伤)。接下来将是轴承与隔圈的选配,现在常用的是测量法、计算法和感觉法三种。测量法虽然较准确,但特别烦琐和费时,而且还需要一定的测量仪器和设备;计算法最为准确,但必须要知道轴承滚珠数目、滚珠与滚道的接触角、滚珠直径等相关参数才能进行计算,有局限性;感觉法虽然有三种,但由于人的用力不均会有较大的误差。由于本人修配的磨具较多,总结出一种辅助工具少而且程序相对简单一些的感觉法。首先,把轴承的面朝下放于高精度平台上,然后在其上面放同一规格且与内圈分开的轴承外圈,再在轴承外圈上叠加2个同一规格的轴承,用手去旋转被压轴承的外圈感受阻力大小来判断轴承游隙。以此方法分别感受每个轴承所受阻力大小,选出阻力相近的两个轴承进行配选隔圈,隔圈再用手指拨动感觉法来选配。以此来判断隔圈端面是否需要研磨。此种方法比较适合于缺乏测量仪器和装备的情况。

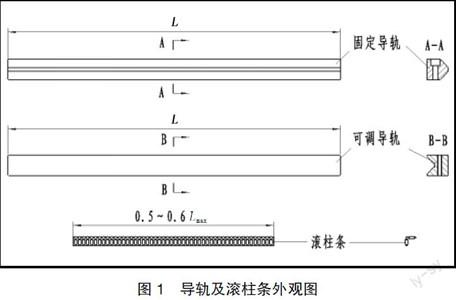

砂轮磨具装配和调整如图3所示。

(1)给各轴承注入润滑脂量约为滚道腔体容积的2/3;牌号为NB52克鲁勃润滑脂,给轴表面和套筒腔体内臂抹上适当的润滑油。

(2)把轴承和隔圈装入套筒左端腔体内并装入轴,然后拧入左端内圈背帽,让其与轴承内圈接触受力。值得注意的是,左端轴承和右端轴承分别采用串联排列(两轴承的宽端面在一个方向,即朝外)安装方式。但左端这一组轴承与右端这一组轴承却形成了背对背的安装方式,可增加其径向和轴向的支承角度刚性,抗变形能力最大。

(3)拧入左端外圈背帽并拧紧。

(4)装入套筒3和套筒2。

(5)装入右端轴承和隔圈并拧入右端内圈背帽,把其拧紧,在拧过程中分别给轴两端锥面打表检测,直至跳动≤0.004 mm,窜动≤0.01 mm为止。最后把砂轮磨具、带轮、电机、手柄等全部装到位即可。

改造装配完成后,分别打表检测砂轮轴两端的径向跳动都≤0.003 mm,轴向窜动≤0.005 mm,纵向工作台和横向工作台的移动直线度分别都≤0.002 mm。把砂轮修整器开启空运行8 h,运行过程中平稳振动小、响声小、刚性好、温升很小。在修整砂轮过程中,砂轮相互摩擦声连续清脆,修整出的金刚石砂轮直线度好、表面光洁度高,而且砂轮只需修一次就可以达到使用要求。已经使用了3年多的砂轮修整器没有出现不良现象,各相互运动零件磨损量很小。

4 结语

事实证明,自主对万能螺纹磨床砂轮修整器的改造是极为成功的,既提高了修整砂轮的效率,又消除了改造前砂轮修整过程中振动大引起的非正常损耗,减少了砂轮使用量,为生产赢得了时间,为公司节约了成本,值得在公司里推广,可为其他砂轮修整器的改造提供可靠的技术借鉴经验。

参 考 文 献

[1]张普礼.机械加工设备[M].北京:机械工业出版社,1999.

[2]孙庚午.机修钳工手册[M].郑州:河南科学技术出版社,2003.

[3]杨申仲.现代设备管理[M].北京:机械工业出版社,2012.

[4]张景学.机械原理与机械零件[M].北京:机械工业出版社,2011.

[责任编辑:陈泽琦]