地铁车辆段软土地基静压预制管桩施工技术研究

夏安平

【摘 要】随着我国城市化进程的不断发展和科学技术水平的不断提升,城市轨道交通越来越发挥出其独特而快速的运输功能,成为城市交通的重要组成部分。软土地质对轨道交通工程的基础结构带来不稳定性、不均匀沉降等一系列问题,严重影响到车辆通行与人员安全,因此对软土地基进行有效处理,确保轨道工程整体稳定有着重要意义。文章结合工程实例,探讨了地铁车辆段软土地基采用预制预应力砼管桩加固的施工技术,具有一定的借鉴价值。

【关键词】轨道交通;软土地基;预制管桩;压桩;技术措施

【中图分类号】TU753.3 【文献标识码】A 【文章编号】1674-0688(2016)01-0070-04

1 工程概况

某城市轨道交通3号线车辆段大致呈南北走向,占地面积约28.74 hm2。主要承担轨道交通3号线配属车辆的编组、停放、清洗、日常检查、维修救援和后勤保障工作。车辆段平面布置如图1所示。

2 工程地质、水文情况

根据《岩土工程勘察报告》,车辆段选址范围内地表广泛分布有杂填土、素填土,以黏土夹砾石、建筑垃圾和生活垃圾堆填。填土层以下为淤泥质土及粉质黏土、黏土等软弱土层,场地范围内软弱土层范围大,埋藏深,承载力低。粉质黏土呈褐黄色,硬塑~坚硬状态,含少量灰白色高岭土,含黑色铁锰质氧化物,局部密实状,饱和,以砾石为主,有少部分卵石,分选性较差,粉、黏粒含量较少,粒间充填中、粗砂为主,属不连续级配,级配良好,磨圆度较好。基岩以新近系泥岩、粉砂质泥岩、泥质粉砂岩、粉砂岩为主,泥岩、粉砂质泥岩呈褐色、青灰色等,成岩程度较浅,局部夹少量黑色炭质泥岩或泥煤,遇水软化,失水开裂。

地下水类型主要为上层滞水、第四系松散岩类孔隙水及碎屑岩类孔隙裂隙水。上层滞水主要赋存于素填土中,该层地下水水量贫乏,主要由大气降雨及生活废水补给,通过大气蒸发方式排泄,水位埋深与填土层的厚度有关,无统一水位。补给来源主要来自大气降水和冲积砂砾层越流补给,沿含水层渗流排泄。

3 方案优化及施工准备

3.1 特殊岩土和典型地质情况分析

(1)填土。场区普遍分布①1杂填土、①2素填土。①1杂填土:松散,主要由碎砖、砼块、碎石等建筑垃圾及塑料袋等生活垃圾组成,黏性土和粉性土充填,成分较杂,均一性差,堆填年限一般超过5年,有一定固结,但因填料杂乱,厚度变化大、固结时间不一、固结程度仍存在较大差异,所以基坑开挖后易产生坍塌。①2素填土:稍密~中密,主要由圆砾及黏性土组成,含少量碎砖、瓦砾,主要为道路的路基填土,堆填年限一般超过5年,未经压实、欠固结,可能对基坑开挖、桩基成孔造成一定的难度,并在后期成桩后,由于其固结沉降而可能形成负摩阻力。

(2)软土。建设区内软土②1-2层淤泥质土层在绝大部分钻孔有揭露,其灵敏度高、压缩性高,根据初勘成果,有机质含量为3%~18%,平均为11%,而详勘阶段部分样品塑性指数极高,最高达38,有机质含量及塑性指标偏高均对地基处理不利。同时,由于其高压缩性对于场地内沉降控制亦不利,并可能在成桩后期形成负摩阻力。

3.2 方案优化

根据勘察单位提供的工程地质情况,初步设计软基处理采用旋喷桩加固地层,桩长30~40 m,处理至粉砂岩或圆粒层。经项目部讨论认为,车辆段是用于列车停放和检修的,地基承受荷载较小,且旋喷桩40 m的施工深度很难保证质量,若采用预制管桩直接作用在杂填土和素填土下的粉质黏土层,减少对下层地层的扰动,则完全可以达到地基处理和沉降控制要求,节约投资。因此,建议业主和设计单位对软基处理方案进行优化,对车辆段库内整体道床和过渡段全部采用预制管桩加固地基,得到了设计单位的认可,专家论证可行。

3.3 桩型及沉桩方案选择

设计初步选定为AB型预应力高强砼管桩(PHC桩),桩径为φ400 mm(壁厚95 mm),桩身砼强度等级≥C80,单桩承载力特征值为900 kN;预制管桩桩长8~25 m,桩间距为2.5 m,正方形布置,过渡段桩长和间距逐步变化。考虑车辆段位于城郊居民生活区,为减少施工噪音污染,采用静压桩机沉桩,静压桩机最大加载量为2 640 kN,压桩终桩条件以试桩结果为准,控制参数包括贯入度、终压力、复压沉降量等。2015年10月正式施工前,选择3根试验桩确定实际单桩竖向极限承载力,结果满足设计要求,设计方案可行。

3.4 施工总体筹划

本车辆段工程预制管桩共计5 622根,总长度为107 744 m,地基处理面积为24 896 m2,采用2台800 t压桩机同时施工,每台桩机每天成桩16根,共计施工时间为176 d(不计雨天和政策性停工时间)。

4 施工工艺流程

施工工艺流程:桩位施工放样→支立桩機→喂桩→焊接桩尖→吊桩对准桩位→进行桩架及桩的垂直度调整→轻压→检测垂直度后正式压桩→接桩→截桩→桩基检测。

(1)桩机就位。按桩位位置将桩机垂直准确对位,并支立牢固,确保施工中不移位或倾斜。

(2)喂桩。采用吊索一点绑扎起吊管桩,吊点为管桩上端吊环附近处,待吊到桩位进行插桩,管桩准确对准放样位置,做到桩位正,桩身直,并安装桩帽。

(3)稳桩。管桩就位后,先进行小落距冷锤1~2次,再对入土不深的管桩进行经纬仪双向垂直度校正,其偏差不得超过0.5%。压桩前,在桩的侧面设置长度标尺,以便进行施工检测、记录。

(4)接桩。沉桩时需边打入边焊接接长,接桩在距地面1 m左右进行。焊接前需修整下节桩管顶部变形损坏部分,清除上节桩管端部的泥砂、水或油污,铁锈用角向磨光机磨光,并打焊接坡口。施焊对称进行,管壁厚度小于9 mm的焊2层,大于9 mm的焊3层。焊完每层焊缝后及时清除焊渣;每层焊缝接头错开;充分熔化内衬箍,保证根部焊透;焊接完毕后应冷却1~5 min,再进行锤击打桩。

(5)送桩。如需送桩,要确保送桩器中心线与桩体在同一直线上,桩顶不平整时用麻袋及纸板垫平。送桩留下桩孔立即回填密实。

(6)终压。终压结束前进行连续复压和稳压,入土深度>8 m的桩,复压次数为2~3次;入土深度<8 m的桩,复压次数为3~5次;稳压压桩力≮终压力,稳压时间为5~10 s。终压力根据现场试桩结果确定。

5 施工控制技术措施

施工时,针对常见的桩身倾斜、挤土破坏周边建筑物、沉桩困难等问题,采取如下技术措施。

5.1 确保桩身垂直

由于场地地基为软土,压桩前对场地进行平整压实,避免压桩时桩架产生不均匀沉降使桩机导杆倾斜。确保第一节桩垂直,否则接长的桩节傾斜程度会加剧。如果桩身倾斜超标,则拔出重打。施压期间采用2台正交经纬仪控制桩身的垂直度(如图2如示)。

5.2 桩端防水措施

为防止水沿桩身落至桩尖使桩端泥岩遇水软化,降低桩承载力,本项目采取了如下措施:①桩尖焊接采取不留缝隙的全缝焊,并保证一定强度和厚度。②在桩内底端灌注高约1.0 m高的C20砼柱,进一步隔绝水沿桩内渗入持力层。

5.3 接长焊接技术措施

上、下桩节中心线偏差经检查合格且清理干净铁件再施焊,由2名焊工对称同时施焊,电焊按有关管桩规程规定执行,焊接采用2层3道,内层焊渣清理干净后方能焊外层,焊缝饱满连续,焊缝接采用超前引弧以免产生缺陷,根部须焊透。焊接部分不得有凹痕、咬边、夹渣、裂缝等有害缺陷,焊接后进行检查,有缺陷返工修整。焊完后须冷却10 min,待焊缝冷却至常温后再继续沉桩,严禁用水冷却或焊好即压,防止高温的焊缝遇水变脆而被压坏(如图3所示)。

5.4 连续沉桩

沉桩时,桩周土体发生急剧挤压,致使土体的孔隙水压力迅速升高,降低了抗剪强度,此时压桩易于下沉。一旦中途停压,桩周土体的孔隙水压力随着时间逐渐消散,土体固结,其抗剪强度逐渐恢复和提高后,再继续压桩时阻力极大,如果处于较厚的黏土、粉质黏土层时,甚至无法下沉,因此本项目沉桩尽量避免中途停歇。

5.5 减小挤土效应

场地周边建筑物较多,而压桩的挤土效应会对邻近建筑物、道路、管线等构筑物产生破坏作用,本项目采取如下措施减小挤土效应。

(1)设置防挤沟。在邻近周边道路或管线侧设置宽1~2 m的防挤沟,沟底低于保护对象的基础底面,沟内回填砂砾等松散材料,防挤沟可消除浅层挤压,能有效保护道路及浅埋管线不受挤压破坏。

(2)设置应力释放孔。现场设置了填充中粗砂的应力释放孔,利用砂性土强透水性及时消散压柱产生的超孔隙水压力。应力释放孔考虑桩的布设及周边建筑物分布情况进行具体设计。

(3)预钻孔辅助沉桩。在桩位先钻φ250 mm孔取土,其深度一般为桩长的0.6倍。先钻孔取土再压桩的方法能有效降低挤土效应。

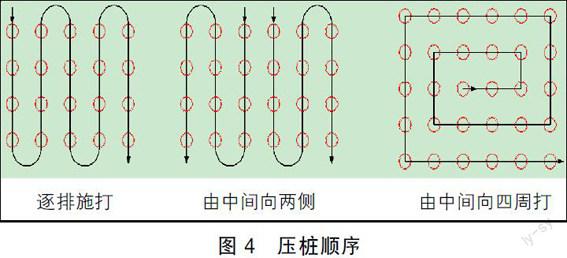

(4)压桩顺序设计合理。沉桩顺序不合理易造成桩位偏移、桩身上浮,地表隆起、邻近建筑物破坏等事故。沉桩顺序整体遵循图4的原则。此外,对标高不一的桩按“先深后浅”、不同规格的桩按“先大后小、先长后短”等原则,使土层挤密均匀,避免发生较大的位移和偏斜。

(5)合理安排压桩进度。压桩过快,不仅使超静孔隙水压力值幅增加,还会使周边土体剪切破坏,增加地基土的变位值及变位范围,因此要采用合理的压桩速度。

6 结束语

该车辆段总计施工预制管桩5 600余根,地基处理面积为2.5万m2,经过实验检测和长时间跟踪观察地基变形沉降情况发现,地基加固效果明显,达到设计要求。证明本项目采用预制预应力砼管桩加固地基是可行的,施工时采取的技术措施是科学合理的。

参 考 文 献

[1]于景操.预应力高强混凝土管桩在软土地基中应用关键技术研究[D].合肥:合肥工业大学,2012.

[2]任德华,余必华.软土地基预制预应力混凝土管桩施工[J].城市道桥与防洪,2005(5):9,128-129.

[3]杨军.预应力高强混凝土管桩在软土地基中应用关键技术研究[J].门窗,2015(2):88-89.

[4]聂重军,唐依民.预应力混凝土管桩施工技术研究[J].长沙大学学报,2008(5):31-33.

[责任编辑:陈泽琦]