关于汽车螺栓类零部件断裂失效的探讨

王峥 呼啸 谷阳阳

摘 要:汽车螺栓类零部件断裂失效在零部件失效中占有较大比例,危害较为严重。本文通过列举了汽车螺栓类零部件断裂失效的实际鉴定案例,得出此类断裂失效一般是以疲劳断裂形式较为常见,探讨了螺栓类零部件断裂失效的鉴定技术,分析其断裂失效原因、特征和规律,从而找出事实真相,为司法鉴定中心进行科学、

公正地鉴定工作提供技术支撑。关键词:断裂失效;疲劳断裂;螺栓类零部件;鉴定技术

1 前言

螺栓类零部件是汽车紧固件中最重要的零部件之一,通常以断裂失效的形式出现。汽车螺栓类零部件断裂失效在中心开展的鉴定业务中占有较大比例,危害较为严重,甚至引起较大经济损失和人员伤亡。对断裂螺栓进行失效分析,研究汽车零部件丧失其功能的原因、特征和规律,找出责任,为进行科学、公正地鉴定工作提供技术支撑。

对于零部件断裂失效的分析通常是通过断口分析来实现的,因为断口总是发生在金属组织中最薄弱的地方,忠实地记录了金属断裂时的全过程,即裂纹的产生、扩展直至开裂;尤其记录着裂纹扩展的途径、扩展过程及内外因素对裂纹扩展的影响 [1]。因此,通过对断口形貌特征等信息的分析,可以分析材料组织和性能,确定断裂失效模式,找出断裂的原因及影响因素,得出鉴定结论。

2 汽车螺栓类零部件断裂案例

通过大量的相关交通事故和质量事故中汽车螺栓类零部件断裂失效案例,总结常见螺栓断裂失效的规律,探讨汽车螺栓类零部件断裂失效的鉴定技术。

某使用 4年的小型载货汽车,在某次检修过程中,前轮的轮胎螺栓发生断裂,与螺母一起掉落下来。该螺母是货车在使用过程中断裂的还是检修工人的误操作造成的呢,如果是对行车安全存在威胁,就应引起我们的高度重视。

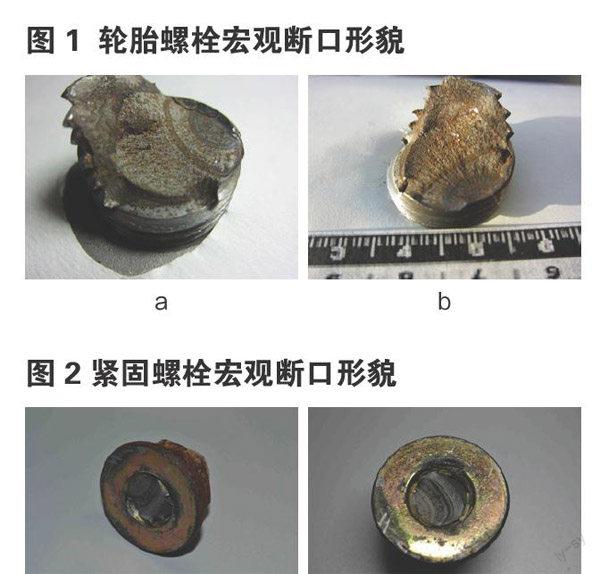

对其进行宏观检视,照片如图 1所示,螺栓表面较为光滑,螺栓未见明显变形,断裂位置为螺杆中下部的螺纹处。观察断口宏观形貌如图 1a所示:断口右上角螺栓边缘颜色较深,较为平坦、光滑、细密,有向外发射疲劳弧线的中心,认定为疲劳源;由疲劳源向中心的弧线区域断面较平坦,有向外辐射的放射状条纹(如图 1b),与疲劳弧线相垂直,颜色介于源区与瞬断区之间,宏观特征是海滩花样或贝壳花样,此区域认定为疲劳断裂扩展区,该区域的形成可能是在汽车开动、停止或负荷变动较大时造成的。断面其余边缘突出的部位存在较为尖锐的茬口,认定为瞬时断裂区。综上所述,该断口具有典型的疲劳断口形貌特征,此轮胎螺栓为疲劳断裂失效形式。

此轮胎螺栓主要受轴向拉力的作用,产生了裂纹源及裂纹扩展区,最后瞬时断裂区是受到一定的扭力作用导致的。经分析,在加工的螺纹处存在细小的微裂纹,在拉力的作用下形成了裂纹源,裂纹源继续受拉力的作用,裂纹前沿继续向前扩展,所受拉力越来越小直至为零,裂纹前沿将不再扩展。由于轮胎螺栓是 6个螺栓共同作用,即便此螺栓存在裂纹不能工作,依靠另外 5个螺栓也能固定轮胎继续使用。如果螺栓是在汽车行驶中发生断裂,那么螺栓带螺母就会在断裂的瞬间脱落,更不会出现照片上瞬断区的扭力痕迹,所以,该螺栓应该是在检修前产生的裂纹,在检修过程中受拆卸扭力的作用,最终断裂而掉落下来。

认定结果:该螺栓在检修前产生的裂纹,在检修过程中受拆卸扭力的作用,最终断裂而掉落下来。

裂纹源位于螺栓表面、次表面小区域,为多源裂纹。中部平滑区的贝纹线表示裂纹前沿在间歇扩展时的依次位置。瞬断区的断口为纤维状、暗灰色,自由表面断面中心非对称。瞬断区面积越大,越靠近中心部位,工件过载程度越大,瞬断区面积越小,越靠近边缘,工件过载程度越小。根据上述断口特征大致可判断转轴属于低载荷下,在尖缺口高应力集中条件下的轴向拉伸疲劳断裂。螺纹处受机械加工等的影响,存在微细小的裂纹造成应力集中,形成裂纹源,螺栓继续受轴向拉力作用,形成裂纹扩展区,最后断裂。

认定结果:该螺栓在使用中受持续轴向拉力作用,产生疲劳断裂,并非由于事故造成的断裂。

3 螺栓类断裂鉴定技术的探讨

疲劳断裂是在交变应力作用下,经过较长时间工作而发生的断裂现象。一般疲劳断裂的应力远比静载下材料的 σ b低,甚至比 σ0.2低很多,断裂前无明显的塑性变形,是一种低应力脆断破坏现象。疲劳断裂是损伤累积过程的结果,是与时间相关的破坏方式。其疲劳抗力不仅取决于材料本身特性,而且与其形状、尺寸、表面质量、服役条件环境等密切相关 [3-4]。

根据上述螺栓类零部件的鉴定案例可知,汽车螺栓类零部件断裂失效一般是以疲劳断裂形式较为常见,在汽车金属零部件断裂失效中有 70%~ 80%的为低应力高周疲劳断裂 [5]。针对螺栓类零部件断裂失效的鉴定,首先要调查与背景信息收集,然后对断裂失效零部件宏观观察,检视失效零部件的整体外观及破坏部位形貌,还可做材料方面的检测分析,如成分、金相组织、力学性能及微观断口分析,再对失效零部件工作状态分析,如受力种类、方向等,进而判定材料断裂失效模式,通过推理判断、科学分析可进一步得出鉴定意见,为找到事实真相作出贡献。

4 结束语

螺栓类零部件断裂失效在汽车交通事故和质量事故中较为常见,而根据上述螺栓类零部件案例,汽车螺栓类零部件断裂失效一般是以疲劳断裂形式较为常见。针对螺栓类零部件断裂失效的鉴定,需要深入细微的观察并加以综合分析,判断零部件的失效性质(模式),总结规律然后对失效件的设计、材质、工艺和实际使用条件等进行综合判断,得出分析鉴定的结果,可为生产、使用或维修中采取有针对性的改进与预防措施提供理论依据,防止同类断裂失效再次出现,提高汽车行驶的安全性。

参考文献:

[1] 钟群鹏, 赵子华 . 断口学 [M].北京:高等教育出版社,2005:2-12.

[2] 谭国良,杨浩义,杨冬梅 .轮胎螺栓断裂失效分析 [J]. 理化检验一物理分册,2006,42(11): 577-579.

[3] 孙智,江利,应鹏展,等.《失效分析 -基础与应用》[M].第 1版,北京:机械工业出版社,2009:144-152.

[4] 庄东汉 .《材料失效分析》[M].第 1版,上海:华东理工大学出版社,2009:147-162.

[5] Robert H. Nath,Jay G. Saxton and Mark T. Everly. Automotive Component PerformancePrediction:Evaluating Component Nondestructive Test Methods in Terms ofCorrelationto Failure Test Results[J] ,SAEPAPER, 2008,01:0847.