带封头的机械贯穿件深孔加工方案选择

胡永清 刘晶 王元兵

摘 要:机械贯穿件属于压水堆核电站中钢制安全壳的一部分,AP1000压水堆核电站中机械贯穿件的结构与CPR完全不同。由带工艺管段的封头(简称“封头”)和保护套管组成,封头是整体锻件结构,中间为通孔,保护套管为卷制管或无缝钢管。封头的内孔为深孔,形位公差、粗糙度要求较高,整体加工难度较大。深孔加工时刀杆受孔径的限制,直径小,长度大,导致刚性差,强度低,切削时易产生振动、波纹、锥度,从而影响深孔的直线度和表面粗糙度。因此,加工方法、运动方式、刀具形式、冷却方式、加工设备等都对加工质量有至关重要的影响。该文通过分析深孔加工的工艺特点,结合机械贯穿件封头的内孔结构形式,确定了封头内孔加工的方案,并进行了设备选型。

关键词:AP1000压水堆 机械贯穿件 深孔 加工 设备选型

中图分类号:TL364 文献标识码:A 文章编号:1674-098X(2016)04(a)-0063-03

压水堆核电站机械贯穿件是保证一条或几条管路穿过反应堆钢制安全壳时,将安全壳内部与外部流体管道连接在一起的关键性部件,它属于反应堆钢制安全壳的一部分。AP1000机械贯穿件与CPR机械贯穿件相比,结构发生了变化。由带有工艺管段的封头(简称“封头”)和保护套管组成,封头为整体锻件结构,保护套管为卷制管或无缝钢管。随管道直径的变化,机械贯穿件封头具有多种规格,直径最大为φ965 mm,最小为φ60 mm,长度最长5 012 mm,最短914 mm,最大重量达9 711 kg,最小重量为41.7 kg。封头中间为通孔且为深孔,形位公差、粗糙度要求较高,加工难度大。因此,机械贯穿件的加工特点主要是封头的加工成型,特别是深孔的加工。该文针对AP1000机械贯穿件封头的结构特点、深孔的加工难点,通过分析加工方法、刀具运动形式、冷却方法对深孔加工质量的影响,明确机械贯穿件加工方案,并据此进行设备选型。

1 AP1000机械贯穿件介绍

1.1 功能介绍

机械贯穿件的设备功能如下。

(1)作为工艺管道穿过钢制安全壳和屏蔽厂房的一种设备,既为工艺管道的固定点,又必须保证钢制安全壳的密封性。

(2)施加于安全壳的机械载荷和温度不得超过允许值(正常工况下,保证钢制安全壳温度不超过93.3 ℃),封头能导出工艺管道一部分热量,使安全壳的局部热应力减小。

(3)应能承受工艺管道施加的载荷及安全壳大气压力载荷。

(4)应能承受工艺管道与安全壳/屏蔽厂房间及安全壳与屏蔽厂房的相对位移。

(5)同时贯穿钢制安全壳和屏蔽厂房的高温管道,安装有保护套管,防止环廊超压。

(6)在工艺管道和钢制安全壳套管(及保护套管,若有)之间具有一定空间,能满足保温材料的安装要求。

(7)贯穿件的封头与所带工艺管段为一体化锻件,减少了在役检查的工作量。

1.2 结构特点

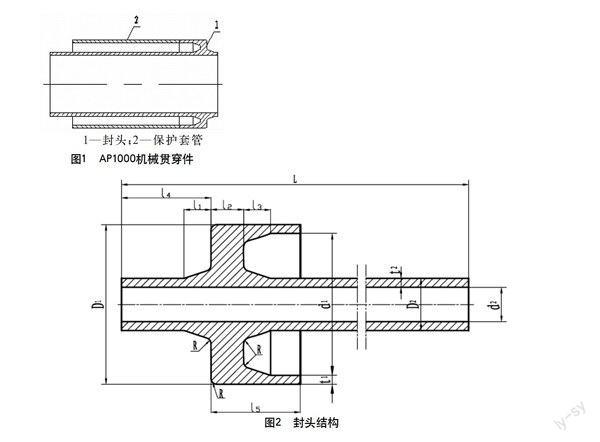

一个AP1000机组有14件机械贯穿件,机械贯穿件主要由封头、保护套管组成,保护套管焊接在封头上,如图1所示。封头均为锻件,保护套管有卷制管和无缝钢管两种结构形式。

封头的结构见图2,为带有工艺管段的整体锻件结构,工艺管段部分属于空心薄壁件,粗糙度要求Ra6.3,直线度、平行度、垂直度都有严格的要求。封头两端有焊接坡口,封头段的端部也有焊接坡口,且封头段环面带有1∶3的锥度。

2 机械贯穿件加工难点

机械贯穿件的加工特点主要是封头(整体锻件)的加工成型,特别是封头深孔的加工。

2.1 封头的加工特点

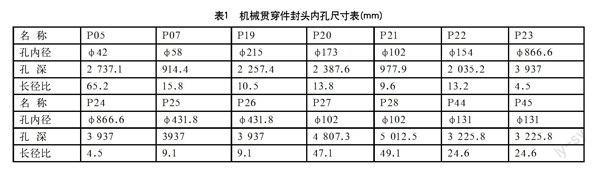

分析封头的结构形式及精度要求,封头的内外圆、端面、封头段的环面均需要机加工。其中,封头外圆加工属于一般筒体类零件的外圆,加工难度较小,环面的加工主要靠刀具,加工难度也不大。而内孔的深度较大(内孔尺寸参数见表1),且长径比绝大部分都超过10,属于深孔,加工难度较大,因此,封头的加工难点主要在于内孔即深孔的加工。

2.2 深孔加工特点

目前,孔的加工一般分钻削和镗削两种方法,对于一般直径比较大、孔深比较浅的孔来说比较适合采用镗削加工,而对于直径较小、孔深较深的孔来说比较适合采用钻削加工。

深孔加工在机械加工领域中占有非常重要的地位,约占孔加工量的40%。随着科学技术的进步,新型高强度、高硬度和高价值、难加工的深孔零件不断出现,加工工件在加工深度、加工精度以及加工效率上要求的不断提高,使得深孔加工成为机械加工的关键工序和加工难点。传统的加工方法越来越难以满足甚至根本达不到现在的深孔加工在精度、效率、材料上的要求。因此,现代深孔加工的工艺、刀具的结构、排屑方式等已成为必须要面对的问题。

深孔加工是一种加工长径比(即孔深L与孔径d之比)大于5~10的加工,钻削加工过程是半封闭的,钻头工作部分大多处在已加工表面的包围中,冷却条件差,因此深孔加工难度高,是机械加工中的关键性工序。

深孔加工特点如下:(1)刀杆受孔径的限制,直径小,长度大,导致刚性差,强度低,切削时易产生振动、波纹、锥度,而影响深孔的直线度和表面粗糙度;(2)在钻孔时,冷却润滑液在没有采用特殊装置的情况下,难于输入到切削区,使刀具耐用度降低,而且排屑困难;(3)在深孔的加工过程中,不能直接观察刀具切削情况,只能凭工作经验听切削时的声音、看切屑、手摸振动与工件温度、观仪表(油压表和电表),来判断切削过程是否正常;(4)切屑排除困难,必须采用可靠的手段进行断屑及控制切屑的长短与形状,以利于顺利排除,防止切屑堵塞;(5)为了保证深孔在加工过程中顺利进行和达到所要求的加工质量,应增加刀具内(或外)排屑装置、刀具引导和支承装置和高压冷却润滑装置。

3 机械贯穿件深孔加工方案选择

3.1 深孔加工分类

深孔加工过程复杂,形式比较多。一般有下面几种分类方法。

(1)按其所用刀具分类:可分为实心钻孔法(毛坯无孔,用切削加工出孔的方法)、镗孔法(已有孔,为提高孔的粗糙度及精度采用的方法)、套料钻孔法(用空心钻头,也称弧形钻,加工后毛坯中心有一个芯棒残存的方法)。

(2)按运动形式分类:可分为工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给运动;工件旋转,刀具既做反向旋转又做进给运动;工件做旋转运动与进给运动,刀具不动,这种形式采用不多。

(3)按排屑方法分类:可分为外排屑(切屑从钻杆外部排出,冷却液从钻杆内部进入)、内排屑(切屑从钻杆内部排出,冷却液从钻杆外部进入)。

3.2 机械贯穿件深孔加工方案确定

从封头的内孔尺寸可见,大部分属于深孔加工,存在上述的深孔加工特点,因此,刀具、排屑方式、冷却方式及运动方式均对封头内孔的加工精度有很大的影响。

(1)从运动形式进行分析,运动形式主要影响产品的直线度。其中,工件不动,刀具旋转又做进给运动这种方式,加工过程中工件产生的振动最大,孔的直线度最差。工件旋转,刀具仅做进给运动,加工过程中,因为工件旋转,会抵消一部分切削力,振动相对小些,孔的直线度偏中。工件旋转,刀具也做反向旋转又做进给运动,这种情况下,工件与刀具同时旋转,会大大削弱切削力,抖动现象减少,孔的直线度最好。因此,确定机械贯穿件的深孔钻镗加工方式为工件旋转,镗杆旋转并做进给运动。

(2)从排屑方法进行分析。外排屑方式,即切屑从钻杆的V型槽中排出,冷却液从钻杆中间直接进入切削区。因切屑从钻杆V型槽排出,势必会将铁屑粘在工件内壁上,容易产生切屑堵塞,无法顺利排出,易造成局部过热、刀具折断或者孔内壁缺陷等现象。而内排屑方式,即切屑经过钻杆内的排屑通道排除,润滑冷却液通过授油器进入,润滑冷却钻削区和刀具,并利用自身产生的压力,迫使切屑进入排屑通道,将切屑排出。因切屑从钻杆内部通道排出,不易造成切屑在孔内壁上的粘黏。同时,冷却液从外部对钻削区及刀具进行冷却,不易造成刀具局部过热而发生折断现象。因此,确定机械贯穿件深孔钻削时的排屑方式为内排屑。

(3)对加工过程中使用的刀具形式进行分析,根据不同的工件采用不同的加工工艺,这样才能保证加工的高效、高精度顺利进行。P23/24/25/26四件封头的直径尺寸较大,采购锻件为空心结构,因此,确定加工方式为镗孔法,刀具有镗头、精镗头、镗杆。其余封头,采购锻件为实心结构。P05/07的孔径尺寸很小,确定加工方式为实心钻孔法,刀具有钻头、镗头、精镗头、钻杆、镗杆。其他封头(P09/20/21/22/27/28/44/45)的孔径尺寸较大,为节省成本、减少材料浪费,加工深孔时采用套料钻孔法,刀具有套料钻头、套料钻杆、镗头、精镗头、镗杆。

通过上述分析,最终确定,加工机械贯穿件深孔时,采取刀具和工件同时旋转的进给方式,内排屑外冷却的排屑方法,并根据工件实际尺寸,定制刀具。能够保证加工质量,同时可以有效保护刀具,延长刀具寿命。这些因素的确定是保证加工精度的前提,如果这些因素选择不恰当,即使操作工人水平很高,设备、刀具性能良好,都不能保证深孔的精度。

4 机械贯穿件深孔加工设备选型

综上分析,机械贯穿件的深孔采取先钻后镗的加工工艺,根据机械贯穿件封头的结构尺寸,分别确定了运动方式、刀具形式、冷却方式。封头加工时,为确保内孔精度,加工流程为车外圆— 镗内孔— 车外圆。外圆的加工需要在车床上完成,深孔的加工需要在深孔加工设备上完成。

对于机械贯穿件P05/07/09/20/21/22/27/28/44/45的封头,公司现有车床可以完成其外圆的车削,但需增加深孔钻镗床来加工深孔。而P23/24/25/26的封头外径大于1米,公司现有车床不能满足外圆的加工,且上述一台深孔钻镗床的加工范围也不能覆盖其内孔尺寸,因此需要另外增加车床和钻镗床。若分别购买,费用肯定很高,且工艺实施费时费力。考虑到钻镗床和车床运动机构上的相似性,建议将车、镗设计为一体结构,即设计一台深孔车镗床,在一台设备上实现车削和钻镗的功能。最终确定机械贯穿件深孔加工设备为一台深孔钻镗床和一台深孔车镗床。目前,厂家正在按照我们确定的运动方式、刀具形式、冷却方式等制造深孔钻镗床和深孔车镗床。

5 结语

加工工艺不仅直接影响加工精度,而且影响到加工设备本身的结构,因此,必须在购买加工设备之前就明确其加工方案。该文针对机械贯穿件的功能、结构特点,结合封头的深孔加工特点,对影响加工精度的因素进行了充分分析。确定了加工深孔的刀具形式、排屑方式及运动形式,并在此基础上,进行设备选型。与机床制造厂家达成一致,机械贯穿件深孔加工设备正在根据此工艺进行设计制造,专用刀辅具也按照上述确定的刀具形式进行配备。机械贯穿件深孔加工特点的分析、加工方案的选择、设备的合理选型,是产品后续生产非常重要的前提条件,只有明确了上述内容,才能保证产品的顺利制造。

参考文献

[1]徐良清.小直径深孔加工的探讨[J].现代制造技术与装备,2011(1):51-52.

[2]张兰萍,杨生元.深孔加工中切削参数的选择[J].机械研究与应用,2008,21(3):122-124.

[3]吴昊川.深孔加工关键技术在实际生产中的研究与应用[J].安徽冶金科技职业学院学报,2010(4):17-19.