HXD3型电力机车车轴超声波探伤轮座压装部裂纹与压痕回波的研究

支立伟

摘 要:指出HXD3型电力机车车轴超声波探伤轮座压装部回波特点,对轮座压装部裂纹与压痕回波进行分析,以减少探伤过程中的误判。

关键词:电力机车;车轴;超声波探伤;裂

车轴是机车走行部最重要的部件之一,它起着承载重量、传递牵引力等作用。其中车轴轮座压装部位集中了多种应力的相互作用,有轮轴压装引起的压装应力,还有静动载荷引起的静应力和动应力等。因此,轮座压装部位是车轴产生疲劳裂纹的主要部位。HXD3型电力机车检修要求使用超声波探伤方法对车轴进行探伤,以预防车轴切轴事故的发生。

笔者现对轮座压装部压痕与裂纹回波进行分析,以减少探伤过程中的误判。

1 轮座压装部超声波探伤条件及方法

1.1 探伤条件

1.1.1仪器型号

选用数字式超声波探伤仪,性能应符合JB/T10061-1999《A型脉冲反射式超声波探伤仪通用技术条件》。

1.1.2探头型号

选用2.5PK1、2.5PK1.5横波斜探头,探头性能指标及测试方法应符合JB/T10062-1999《超声探伤用探头性能测试方法》。

1.1.3耦合剂

采用机油作为耦合剂。

1.1.4设备调整

使用相应试块依次将仪器的探头前沿、K值、声速、零点等调整准确。

1.1.5灵敏度调整

将K1.0的探头置于实物车轴人工裂纹试块轴颈上,调节仪器扫查轮座部位,调整人工缺陷A的最高回波位置与人工缺陷实际位置一致,并将缺陷回波调整到荧光屏垂直满幅的80%,再增益6dB作为扫查灵敏度。同理以人工缺陷B调整K1.5探头的灵敏度。(见图1)

1.2 探伤方法

1.2.1 仪器闸门调节

根据车轴尺寸,调节仪器闸门,使得轮座压装部疲劳裂纹反射波刚好落入闸门内。

1.2.2 探头移动区域

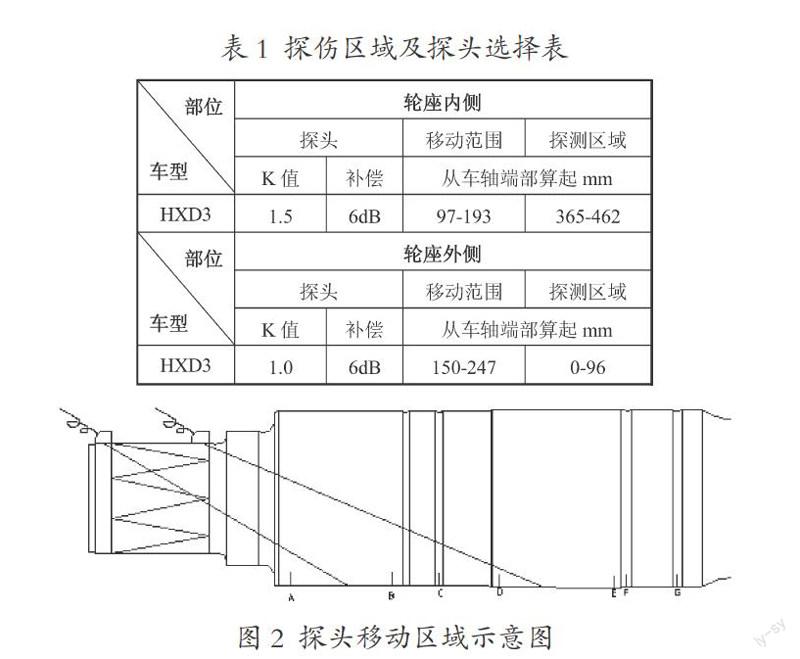

探头移动区域必须保证探头主声束扫查到压装部全部区域,探头移动范围及探测区域参照表1和图2;

探伤时,使探头受力均匀,以20~50mm/s的速度在轴颈或轴身上沿轴向往复移动,与车轴的圆周运动复合成如图2所示的移动轨迹,并应有10%的相互覆盖。

2 轮座压装部裂纹与压痕回波分析

轮座压装部回波如图3所示,反射体垂直埋深252mm,结合HXD3型电力机车车轴尺寸判断,该反射体位置位于轮座压装部表面部位。反射回波较低,呈草状,且在整个轮座镶入部一周均存在。探头在轴颈处左右移动时,反射波强烈且稳定;探头在轴颈处前后移动时,反射波很快消失。疲劳裂纹,裂纹波在一次声程内出现。波形窄而尖锐,反射强烈,裂纹波附近无其他杂波。由于裂纹波为声束遇到裂纹直接反射而形成,所以形成一个单独的波形。探头在轴颈處左右移动时,裂纹波位置不变,高度有变化。探头在轴颈处前后移动时,裂纹波位置和高度均发生變化。

3 结语

通过分析可知,轮座压装部裂纹与压痕回波的相同点为:回波位置均在车轴表面,且在轴圆周方向均有一定延伸,随探头的移动,回波状态均发生变化。不同点为:裂纹回波较压痕回波更尖锐,反射更强烈,且随探头移动的规律也存在差异。总结研究车轴超声波探伤的规律,辨别不同反射回波的特点,有利于提高车轴超声波检测的准确性,防止不必要的误判。