超高速空气静压电主轴的关键技术

吴魁 吴志璇

摘要:超高速空气静压电主轴具有精度高、极限转速高、寿命长、振动小等特点,被广泛应用于精密超高速轻载切削加工。空气电主轴以气体作为支撑,其刚度和承载力以及高速加工中的稳定性相对不足。文章对超高速空气静压电主轴的关键技术进行了探讨。

关键词:空气轴承;超高速电主轴;关键技术;空气静压;切削加工 文献标识码:A

中图分类号:TH133 文章编号:1009-2374(2016)18-0148-02 DOI:10.13535/j.cnki.11-4406/n.2016.18.073

1 概述

電主轴是将机床主轴和主轴电机融为一体的高新技术产品。随着数控技术以及切屑刀具的飞速发展,机械工业行业也向着更高速度、更高精度、更高效率的方向发展,而高性能、高转速的电主轴则是机床装备发展的关键技术部件。超高速空气静压电主轴又称为气浮电主轴,由于以空气作为支撑,无其他摩擦阻力,具有高转速、高回转精度、低振动性等特点。由于转速高、切屑力小,可实现对难加工的材料进行加工,且可延长刀具使用寿命,大大降低生产成本,能极大地满足现在制造业以及世界装备业对精密零件的需求。超高速空气电主轴目前主要应用于PCB行业,在国内、国际上已大面积推广应用120000~200000r/min超高速空气电主轴,其中广州昊志机电股份有限公司已研发出用于PCB微孔加工的超高速空气静压电主轴转速达400000r/min,已领先国际水平。

1.1 空气静压电主轴的主要结构

空气电主轴主要分为七个部分:气缸部件、机体部件、轴承部件、电机系统、转轴部件、检测功能、外围配套附件,如图1所示。气缸部件目前主要有膜片和活塞式两种,用以装夹刀具和卸载刀具;机体部件是主轴的外壳,内部会布置循环式冷却水槽,并通入冷却水,用以冷却定子和轴承,从而减小主轴的发热;轴承部件一般分为上、下轴承(也称之为前、后培林),通入压缩空气时,对转轴起支撑作用;电机系统包括定子和转子,电机系统的性能直接影响着主轴的性能,为了提高主轴的稳定性,超高速空气静压电主轴常采用电机中置;转轴部分为高速旋转部件,刀具安装在其前端,承载着加工任务;检测功能一般为测温、测速功能,时刻监控主轴是否处于良好的状态;外围附件包含接头、控制开关等。

1.2 空气电主轴的工作原理

空气轴承电主轴以空气作为支撑,其工作原理为:向空气轴承中通入压缩空气,在径向轴承和推力轴承的共同作用下支撑转轴,使转轴完全悬浮,再由变频器输出三相电供给电主轴电机,转轴在悬浮状态下开始运转,转轴上的刀具随着转轴一起运转,从而进行切屑加工。

2 超高速空气静压电主轴制备关键技术

要使得超高速空气静压电主轴能稳定的工作,其制备需克服很多难关,其关键技术主要体现在超高速空气轴承的研发、电机控制、主轴循环冷却系统、电主轴动平衡优化、电机材料的选用等。

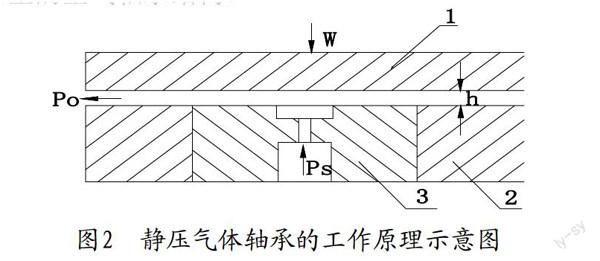

2.1 超高速空气轴承原理

静压气体轴承是用空气作为运动副。其原理如下图2所示,在件1和件2之间有细小的间隙,该间隙一般取h=12~50um,当具有一定压力的空气从节流器3中的节流孔中进入间隙中,会形成一个气膜,该气膜可对件1上的负荷W进行支撑。若将多个节流孔均匀的布置在圆周(件2)上,支撑件1改为圆形,且与件2仍保持间隙h,这就是典型的空气轴承结构。

2.1.1 轴承的节流形式。气体轴承设计的关键部分是节流孔形式的设计。节流孔形式很多,实际应用较多的主要有如下三种:小孔节流、环面节流、多孔质节流。每种节流形式的轴承在刚度、承载能力、稳定性等性能上有各自的特点,相对于其他节流方式,小孔节流具有较高的刚度以及较高的承载能力,但易发生气锤自激现象,也就是通常所说的气鸣,在高速时容易导致主轴失温而卡死。环面节流稳定性好,但刚性不如小孔节流,也很难满足实际加工需求。多孔质节流形式主要是运用特殊的材料,其刚度、承载力、稳定性很好,但要受材料的限制,且材料性能具有不稳定性、加工难度大,在实际应用中并没有得到很大的推广。目前,静压空气超高速电主轴普遍采用小孔节流方式。

2.1.2 节流孔孔径大小和数量的选取。节流孔孔径的大小直接影响主轴的承载力和刚度,实验验证,当节流孔孔径在一个合适的值时,会获得较大的承载力和刚度,在主轴设计时,需要通过Ansys等专业软件进行模拟计算,以取最佳的孔径值,同时也要考虑小孔的加工难易程度。目前的径向轴承大部分采用双排结构设计,有些结构也可采用四排。

2.1.3 气膜间隙。气膜间隙也是影响主轴性能的一个重要因素,气膜间隙越小,主轴的刚性越好,但间隙过小,主轴的承载能力会降低,且易产生气锤自激现象。为了获得较大的承载力,在轴承设计时,往往会在所有的节流孔处增加一个环形的均压槽,均匀槽的深度都有严格的控制。

2.2 电机及控制

超高速空气静压电主轴电机的转子直接镶嵌在转轴部件上,在设计电机时,需要考虑如下三个条件:(1)了解电机工件条件和工况要求(主要了解电机的冷却情况和使用要求);(2)电机的额定功率或电机工作所需要的转矩、额定转速或主要工作转速、电压(驱动器输出电压);(3)电机的外形尺寸要求和装配尺寸要求。目前,高速电主轴电机常设计为异步电机,为了提高稳定性,电机处于机体部件中部居多,近些年永磁电机快速发展,其性能逐步提高,控制精度及调速范围优于异步电机,未来在超高速领域的应用也会越来越广泛。

电机转子是主轴的主要生热源,由于转子是直接加工在转轴上,目前还无法实现直接对转子的冷却。因此在设计时,必须要考虑电机的各种损耗,例如定子的铁损、铜损以及转轴在高速旋转过程中与空气摩擦产生的损耗。在设计电机时,首先必须确定额定点,然后再合理设计电机级数、尺寸、槽形和阻抗、槽数等,以确保主轴电机性能达到最优。

2.3 主轴循环冷却系统

高速空气静压电主轴工作过程中,刀具与工件的切削热、电机转子发热、转轴部件在高速旋转过程中与空气摩擦生热是最常见的热源。上述热源会导致主轴内部温度上升,尤其是高速旋转部件,温度升高时,会导致主轴转轴沿着轴向伸长,与轴承对应的气浮位在径向也会发生位移的变化,如果主轴无良好的冷却系统或者冷却不均匀都会导致主轴加工精度的急剧降低,同时也会造成电机的损坏,而对于永磁体电机来说,这更是致命的伤害,会直接导致永磁体永久退磁。因此,主轴必须具有良好的循环冷却系统。主轴运转时,需要通入冷却液,冷却液在定子外表面、轴承表面以及机体之间沿圆周方向循环流动,直接将内部大量热量带出,整体均匀冷却,保证整个主轴系统在低温下运行。在结构设计时,冷却通道的合理布置也显得尤其重要。

2.4 转轴的动平衡优化

超高速空气静压电主轴的转速往往在12万r/min以上,在高速旋轉时,少量的不平衡量就会引起主轴的极大振动,而空气电主轴稳定性差,大的振动更容易导致主轴失稳,不仅会使得加工质量和精度变差,甚至会导致主轴卡死或抱轴。电主轴在设计之初,就必须考虑主轴系统的自激振动能力,其工作频率需要避开自身的固有频率,以免引起共振。同时转轴必须采用高性能的平衡机对其进行平衡控制,这样才能保证主轴在高速运转下保持良好的精度以及稳定性。

2.5 主轴的装配

超高速主轴的每个零件都不可能完全一样,合格的零件装配起来也不一定是合格的产品,因此不同的装配方式不仅影响生产效率,更影响主轴的质量。在装配过程中,遵循由内向外、由上到下的原则,在整个装配过程中,关键零件,如轴承、转轴必须经过认真清理并用超声波清洗,再用无尘布擦拭干净,各零件需按照尺寸公差进行选配,装配过程需在无尘车间进行,以避免环境因素的影响。

3 结语

根据前面的介绍,超高速空气静压电主轴制备的关键技术主要为超高速空气静压轴承、高性能电机、高效冷却系统的结构设计、精密动平衡以及装配工艺等。虽然国内关于超高速静压电主轴研究在理论与应用上都已经取得了不少进展,但是还有许多问题需要解决,超高速空气静压电主轴的稳定性、刚度以及承载力如何进一步提高,高速情况下转子振动抑制的研究等方面还需要做进一步探索。

参考文献

[1] Larson R.H,Richardson H.H.A preliminary study of pressurized gas bearings[J].Journal of basic Engineering,Trans. ASME,1962,83(4).

[2] 舒鹏程.超高速空气静压电主轴的动静态性能分析与实验研究[D].广东工业大学,2011.

[3] 段明亮.空气静压电主轴静态及热态性能的耦合分析和性能的研究[D].广东工业大学,2006.

[4] 罗小百.超高速空气静压电主轴的稳定性研究[D].广东工业大学,2013.

[5] 王云飞.气体润滑理论与气体轴承设计[M].北京:机械工业出版社,1999.

[6] 杜建军,张国庆,等.带有圆周方向均压槽的静压气体止推轴承的气锤自激[J].润滑与密封,2010,35(1).

[7] 陈夺,冯明.高速电主轴稳态温度场分析[J].组合机床与自动化加工技术,2014,5(5).

[8] 吴贺.超高速电主轴静态热特性分析[D].广东工业大学,2013.

作者简介:吴魁(1986-),男,广东广州人,供职于广州市昊志机电股份有限公司,硕士,研究方向:超高速空气静压电主轴设计。

(责任编辑:秦逊玉)