某车型下摆臂断裂原因分析

胡长清 李明心

摘 要:针对某新开发车型在售后出现前下摆臂大轴套处断裂问题,基于摆臂的有限元分析同时进行结构优化,实车试验采集的应力数据,证明下摆臂断裂原因是下摆臂大轴套处结构缺陷所致。

关键词:摆臂;断裂;CAE;应力

随着汽车产业的迅猛发展和人民生活水平的不断提高,人们在选购汽车时不仅仅看重的是汽车的外观,更加关注汽车产品的可靠性,整车的质量成为人们选购汽车产品的首要衡量指标,这样使厂家在争夺市场的过程中汽车制造的可靠性必然越来越重要,各厂家在质量研究上推陈出新,不断的应用新的结构和技术,既提高产品的可靠性,又使产品结构美观、重量较轻,逐步提高整车设计档次,以不断满足广大消费者的要求。

某车型上市后市场反馈良好,市场需求短期内出现了供不应求的局面,但是半年后车型售后市场出现前下摆臂断裂问题,致使公司在蒙受售后索赔损失的同时,还面临因整车可靠性低而失去市场和客户的危机。下摆臂为悬架导向机构重要组成零部件,用来传递车轮与车身间的力和力矩,同时保持车轮按一定运动轨迹相对车身跳动。

汽车的底盘性能无外乎舒适性、操控性这两大主题,而四轮参数的变化规律符合K&C的要求则是衡量操縱稳定性的重要指标,只有摆臂能可靠的传递力和力矩,在整车运行过程中不发生变形、开裂等问题,才能保证四轮参数的准确性,进而保证整车的操纵稳定性。

1 问题描述

某车型量产至今售后市场共反馈前下摆臂断裂问题11台次,断裂部位均为大轴套安装位处(见图1)。下摆臂断裂引起底盘异响、行车跑偏、制动跑偏、车辆丧失行驶能力,引起顾客强烈抱怨。

2 原因分析

针对售后问题对故障件进行了分析,通过对故障件的照片和实件观察检测,发现断裂部位均为大轴套安装位处,同时此车型售后反馈存在制动抖动的故障。针对此问题我部对摆臂断裂和制动抖之间的关系进行了分析验证。

首先委托CAE部进行分析,根据数模建立某车型下摆臂的有限元模型,CAE分析结果显示摆臂断裂部位为分析时的最大应力集中点,V08下摆臂在断裂处有应力集中(分析结果见图2),下摆臂分析结果在此处断裂符合实际情况。

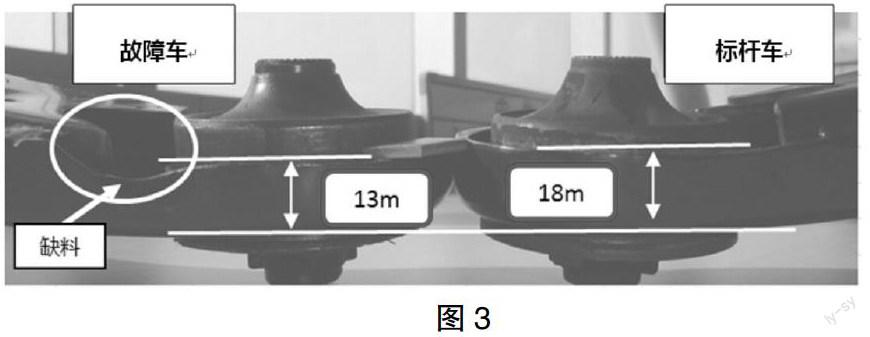

其次与标杆车的下摆臂进行对比,如图3,对标结果显示下摆臂在大轴套处有明显结构缺陷:

①标杆车下摆臂大轴套处翻边高度为18mm,而嘉誉某车型下摆臂大轴套处翻边高度为13mm,翻遍高度低易导致摆臂强度不足。②标杆车摆臂大轴套处翻边过渡圆滑,下摆臂大轴套处翻边缺料。

通过对标发现设计车摆臂断裂处缺料,且翻边高度不足,以上缺陷降低了零部件的可靠性,为零部件使用过程中出现失效埋下隐患。

再次通过试验验证理论分析的准确性,通过与试验中心合作将与断裂的下摆臂结构相同的全新下摆臂装在试验车辆上,并在下摆臂失效位置贴上应力片,通过实际路试采集下摆臂应力数据见图4,通过试验结果发现,在90Km/h紧急制动时断裂处的应力最大,其中制动抖情况下断裂处的应力为315MPa,制动正常情况下断裂处的应力为312MPa,,通过试验说明。

①在90Km/h紧急制动时断裂处的应力最大,设计强度安全系数不足,易发生失效。②制动抖与摆臂断裂没有直接的关联关系。

通过对故障件的对标分析,结合CAE模拟分析结果和实车试验采集的应力数据,证明下摆臂断裂原因是下摆臂大轴套处结构缺陷所致,与制动抖无明显的关系。

3 对策制定

根据标杆车结构制定以下方案:①提升下摆臂大轴套处翻边高度到18mm,提升摆臂强度。②摆臂大轴套处翻边与标杆一致,采用过渡圆滑。

4 总结

在设计摆臂时要充分对标标杆车的结构,同时更改摆臂结构将问题解决,并且在制造过程中对其成型质量进行严格管控。只有每个件都层层把关,才能保证零件合格,才能保证整车的质量。并且也随时跟踪标杆车的动态,深挖标杆车相关结构更改的原因来预防此车型后期的再次发生问题,以保证整车的质量。避免发生类似此车型因前期设计验证不到位,导致售后市场出现摆臂断裂此类重大质量问题,给公司造成重大的经济损失和品牌损失。

在后期设计时,必须在设计初期采用有限元仿真分析技术,对结构件进行各个工况的强度分析,确定所受最大应力,并以此为理论依据指导进行摆臂、副车架等结构件的优化改进设计,最终实车通过道路耐久试验,验证改进设计的有效性和可靠性。

新车型开发、验证过程中,零部件的试制或开发过程中,经常会碰到各种各样的因素导致其使用寿命是无法达到设计要求的问题,如结构设计、尺寸设计,材料、焊接工艺、冲压工艺等。产品使用性能的有限元仿真分析可以为产品设计指明方向,加快新产品的试制或者缩短开发时间,节约成本,提升产品的可靠性。