缸体内壁盲孔粗加工工艺在液压油缸缸体内壁维修工艺体系中的技术及应用

鲍志强 谷成林 管平安

摘 要:随着企业压缩成本,液压油缸的维修业务不断增加,但是液压油缸内部损坏情况各有不同,之前的简单工艺已经不能支撑新形势下的维修。在此新形势下,只有开发新的维修工艺,扩展维修能力范围,才能获得发展,赢得企业的发展。本文以某液压油缸维修为背景,针对大缸径内壁锈蚀、锈坑严重开发成深孔盲镗工艺,避免大缸径缸体的报废,降低维修成本。

关键词:缸体内壁;盲孔粗加工;深孔盲镗;降低报废

1 基本情况

液压支架是煤矿综采机械化开采的主要设备,液压油缸是动力部件,其质量的好坏直接影响到整套液压支架的整体性能。液压支架每隔一段时间就需要升井大修,以保证液压支架的整体性能。而在液压支架整套维修中,以液压油缸维修为主。

在液压油缸维修中,缸体内壁修复基本上是以珩磨为主,但是在缸体内壁锈蚀锈坑深(1mm~3mm)、锈坑分布面积大情况下,常规珩磨维修困难、维修工期长,常常导致报废处理。

2 情况分析

在此形势下,开发缸体内壁深度维修的新工艺势在必行。经研究分析,对缸体内壁锈蚀层进行清除和粗加工,再采用珩磨或其它方法修复缸体内壁,是一种可行性方案,但是如何对缸体内壁盲孔粗加工则是个难题,解决了这个难题,就打开了后续新工艺研发的通道。

经分析确定,对缸体内壁盲孔粗加工,有以下要求:

2.1 基本要求 ①缸体内壁修复是在旧缸体的基础上进行修复的。②深孔盲半精加工——缸体上的缸底不去除,加工后内壁粗糙度在Ra3.2~Ra12.5区间。③缸體内壁粗加工的深度在1mm~3mm,甚至加工深度可以>3mm。④缸体内壁深度,基本上在1m~3m之间。

2.2 重点、难点 ①如何保证加工后缸体内壁必须与缸体缸口内径(止口、沟槽、螺纹等)同轴度<0.1mm,以避免缸体内径尺寸不同轴,导致液压油缸无法组装。②何种工艺能确保加工工期短,并且质量稳定、可靠。

3 缸体内壁盲孔粗加工工艺

针对此些特点,经过与各生产厂家、维修厂家的探讨、试制、批量试制、试验、实际使用情况跟踪,开发出了成熟的缸体内壁盲孔粗加工工艺——深孔盲镗工艺。

深孔盲镗工艺,是在深孔镗的基础上开发出来的,其通过镗前找正、内壁粗镗基本解决缸体内壁盲孔粗加工工艺难题,并且通过多年实际使用未发现质量问题。

3.1 深孔盲镗工艺可行性分析 内壁深孔镗是新液压油缸缸筒内壁粗加工的最常用、广泛、成熟的工艺——其工艺能镗深孔、镗孔深度1mm~3mm轻松达到、粗糙度达标、效率高、质量稳定;内孔深孔镗所使用设备是常用、成熟型设备,操作人员充足;

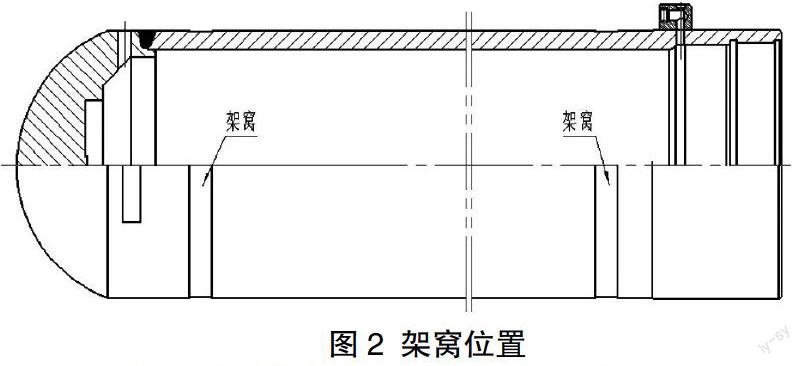

工艺重点、难点解决可行性很大——通过普车车缸体前、后两端架窝,内壁镗前通过架窝打表找正,来解决深孔镗时的同轴度问题。

有了这些条件,我们完全有充足的物质资料、时间、人员等来进行试验、分析、改进等,最终形成成熟的工艺。

3.2 缸体内壁盲孔粗加工工艺——深孔盲镗工艺流程

所需设备:普车(四爪卡盘)、深孔钻镗床(四爪卡盘)、磁力百分表、超声波测厚仪(0.01mm)。

3.2.1 镗前找正 普车(四爪卡盘)加持缸底外圆,通过超声波测厚仪缸体壁厚,微调四转卡盘,使壁厚偏差保持在0.1mm之内,最终车、修缸底端架窝;缸口的架窝是在原缸体缸口架窝的基础上进行修复即可,则是由于缸口内径及工艺倒角和缸口架窝本身是符合要求同轴度的(缸口变形的除外)。

此车、修缸体前、后架窝的目的就是在缸体外表面前、后找到与缸体内壁同轴的工艺外圆,为后续加工提供基础。

3.2.2 镗前对正 深孔钻镗床(四爪卡盘)加持缸底外圆,中心架架缸口架窝,通过磁力百分表,对缸体缸底端架窝进行打表,微调四转卡盘,使跳动量<0.1mm;磁力百分表吸附在深孔钻镗床镗杆上,对缸口内孔打表,微调中心架高度,使跳动量<0.1mm;此磁力百分表对架窝、缸口内孔打表,目的是为了保证缸筒加工时,深孔钻镗床的镗杆与缸体内壁保证<0.1mm的同轴度,以保证加工时深孔镗头与缸体内壁处于同一中心线上。

3.2.3 内壁粗镗 在缸体缸口安装上引向套,引导镗头对刀以及缸体缸口前端的镗孔,防止镗孔时出现镗偏现象,从而导致报废。

上深孔镗床常用的粗镗头,但要求镗刀位于镗头前端,以便于能够完全把缸体内壁加工完,不残留。

按照深孔钻镗床正常操作即可,就可以完成对缸体内壁的粗镗工作。

3.3 新工艺开发结果 深孔盲镗工艺,不管是进行非标缸径缸体修复还是内壁熔敷修复(内壁堆敷合金,形成大大降低了维修成本。内壁毛坯,再进行加工的工艺方案),都进行多批次、批量维修生产,并且交付客户多年,均反映良好,并且此工艺为公司维修生产大大降低了大缸径缸体的报废率。

4 结语

深孔盲镗工艺,从质量、效率、成本上基本解决了缸体内壁盲孔粗加工工艺难题,为缸体内壁维修打开了一道大门,为后续加工,如非标缸径缸体、内壁熔敷修复提供了前提的工艺基础,为液压油缸缸体内壁维修扩展了能力范围,大大降低了报废率,降低了维修成本。