氧传感器失效分析及预防

苏伟宗 冯翠平

摘 要:本文对某型号发动机的问题进行研究。通过对氧传感器内部进水的原因分析,结果表明:该型号发动机转氧传感器内部进水原因为防水胶塞密封设计不合理。

关键词:氧传感器;腐蚀;密封

中图分类号: TP212.2 文献标识码: A 文章编号: 1673-1069(2016)10-136-2

0 引言

随着汽车排放法规的不断进步,氧传感器在整个控制系统中起着至关重要的作用。它被用于探测汽车发动机所排出的燃烧废气中氧的含量,并通过自身产生的电器反应信号反馈给发动机电子控制模块,以作为系统燃油管理系统的闭环燃油修正补偿控制的重要依据。因此,研究氧传感器的失效原因及预防方法,对于改善发动机的排放有着至关重要的作用。

1 氧传感器概述

现代发动机管理系统多采用加热式氧传感器。主要分为非加热型和加热型两种类型氧传感器。其主要组成部分:陶瓷元件,它是一种充满无数微孔的陶瓷基础元件,外面镀有氧化锆涂层,该涂层外测暴露于发动机燃烧废气之中;涂层的内侧透过含微孔的陶瓷元件与大气相通。集中在氧化锆内外两侧电极之间氧含量的差别形成的微分电压信号。

加热型氧传感器工作原理:当氧化锆元件被电流加热或被流经传感器的燃烧废气加热所激活,空气经陶瓷元件微孔进入氧化锆元件的内电极,而燃烧废气流经氧化锆的外电极。氧离子将从氧化锆内电极向外电极移动,传感器的内外电极之间构成了一个简单的原电池。当燃烧废气中氧含量的变化不同时,在两个电极之间产生不同的输出电压信号。氧传感器将根据发动机燃烧废气中氧离子浓度的高低变化来改变这一输出电压信号的高低。

2 氧传感器失效

在实际使用过程中, 常常发生氧传感器失效的情况, 如加热异常等。这主要是氧化锆涂层失效,引起此种失效原因为中毒和腐蚀两种。

中毒可分为物理性和化学性两种。物理性中毒是由于尾气中夹杂碳、铅等微粒物,沉积在陶瓷元件表面,微孔被阻塞,形成电离子速度减慢,信号输出不灵敏;化学性中毒由于汽油中Mn、P、Zn、Pb 等与氧化锆元件发生化学反应导致锆元件失效。

氧传感器中毒预防大致可采取两个方面的措施:一是研制抗毒的Pt电极材料;但工作周期长,不能快速满足市场急需。二是对元件防护,即对涂层材料研究,重要的是选择易得,便宜且工艺简单的涂层材料。现阶段虽有一些车企采用了涂层工艺,但未找到失效原因,造成使用周期短。因此,氧传感器失效主要以腐蚀失效做重点分析、研究和预防。

氧传感器腐蚀如图1所示,即外界的水汽进入传感器内部,附着在陶瓷体元件上,经长时间的积累,与相关元件发生化学反应,造成腐蚀,致使输出电信号能力下降。

2.1 氧传感器失效分析

氧传感器进水路径:线束电缆的外层包裹的铜丝间存在间隙,在实际应用过程中,当与氧传感器线束连接的通道中有水渗入时(如接插件泄漏),水可以通过电缆芯线中铜丝的间隙进入到保护套腔内,进而污染传感元的空气参考腔,最终导致氧传感器功能失效。

2.2 氧传感器试验验证

试验标准:根据国标GB/4208—2008 外壳防护等级试验标准。

试验方法:将水压在50kPa-150kPa的范围内,试验期间水压保持稳定不变,1min内插接器的泄漏量为1mg。

检测结果:氧传感器插接件在0.06MPa气压(如下图3所示),在插接件防水胶塞位置泄漏(如下图4所示):

2.3 对插接件检测

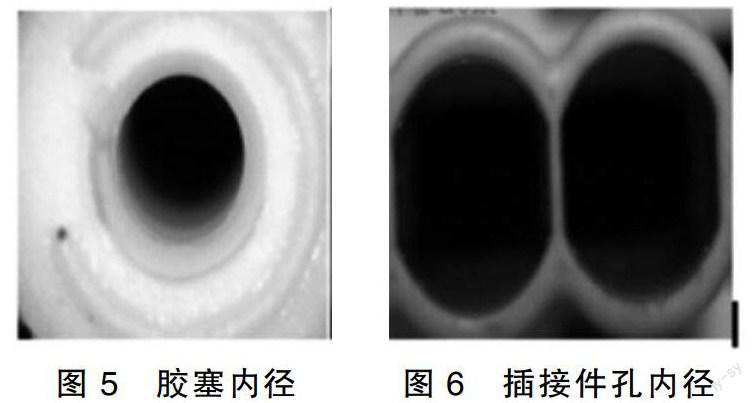

根据以上检测结果对插接件相关零部件拆解,对相关尺寸给予检测:检测防水胶塞外径为图5所示为Φ5.24mm,胶塞安装孔内径为图6所示Φ4.68mm,线束外径为图7所示Φ1.22mm。

保持防水胶塞内径及线束直径尺寸不变,根据传感器进水原理、失效位置及公差配合分析,需增加防水胶塞与线束过盈配合量,因此需重新选择防水胶塞外径为图8所示为Φ5.36mm。

2.4 公差尺寸配合计算

①优化前防水胶塞外径(Φ5.24mm)与插接件安装孔(Φ4.68mm)配合过盈量为0.56mm;

②优化后防水胶塞外径(Φ5.36mm)与插接件安装孔(Φ4.68mm)配合过盈量为0.68mm;

相比优化前防水胶塞过盈量增加0.12mm。

2.5 试验验证

依据3.2国标GB/4208—2008 外壳防护等级试验標准,对优化后氧传感器防水性能进行验证:气压在0.08MPa状态下,插接件未泄漏。

3 结论

通过此次分析不难发现,造成此次氧传感器内部进水失效直接原因为插接件防水胶塞密封性设计不合理。

参 考 文 献

[1] 耿卫芹,钱晓良.汽车氧传感器的失效及预防[J].2002.

[2] 李旭东,王伟强.片式氧传感器专用无机密封料的试验研究[J].2014.

[3] 秦树基.汽车用氧传感器[J].传感器技术,1992(3):5-11.