煤气管网新增掺混点提高能源的综合利用

韩利刚

摘要:通过对宣钢高、焦、转3种煤气的管网使用情况分析,当1#、2#高炉区高炉煤气管网压力降低时,转炉掺混煤气不能及时做到补充,造成转炉煤气利用率低,能源浪费。在进行改造后,不仅杜绝转炉煤气放散造成的能源浪费,而且为平衡煤气管网压力,系统安全、稳定、经济运行提供有力保障,还减轻转炉煤气放散对环境的污染,获得良好的环保效益和社会效益。

关键词:转炉煤气;管网压力;热值;掺混点

1 引言

随着能源的日益紧张,节能意识的不断增强,钢铁企业中的煤气资源必须得到回收利用。随着宣钢公司规模的扩大,煤气资源出现紧张局面,为了最大限度地确保煤气平衡,设备能源部对公司高、焦、转3种煤气的发生量和使用量采取积极措施,为转炉煤气利用开辟新途径。

通过对高、焦、转3种煤气的特性分析发现:高炉煤气资源丰富,但是热值较低;焦炉煤气热值高,利用率也高,但是其资源紧张;转炉煤气资源相对丰富,剩余量大,热值较高,对高炉、转炉煤气实施掺混,提高转炉煤气利用率势在必行。

由于之前150t、120t转炉区域生产的煤气在同一管道内压力互相抵销,压损增大,且原来两处高炉、转炉掺混点设计在3#、4#高炉附近,掺混点距离气源较远,受1#、2#高炉区用户多、使用煤气量大的影响,当高炉煤气管网压力降低时,转炉煤气不能及时补充,造成转炉煤气利用率低,能源浪费,因此决定在160t/h锅炉区域合适煤气管道位置设计安装新的掺混点。

2 项目概述

2011年12月对160t/h锅炉区域高炉煤气管道进行带压绞孔,进行掺混点改造。由于改造前转炉煤气回收量较大,但用户使用量小于回收量,拒收现象时有发生,导致煤气资源大量浪费。通过在距离煤气综合管理站距离较近的160t/h锅炉区域高炉煤气管网上开孔增设掺混点,将剩余转炉煤气掺进高炉煤气,不仅能够增加高炉煤气热值、降低燃烧成本、稳定管网压力,还能使转炉煤气得到充分利用。

3 技术介绍

(1)为保证能源经济运行,在距离150t转炉气源较近的160t/h锅炉区域合适位置确定掺混点。

(2)根据160t/h锅炉区域DN2200高炉煤气管道和DN1400转炉煤气管道设计确定高炉、转炉联通煤气管道管径。新增煤气管道管径需考虑煤气管道的管径过大,无疑要增加设备设施投资;管径过小,输送阻力大,甚至因运行不畅造成流量降低。

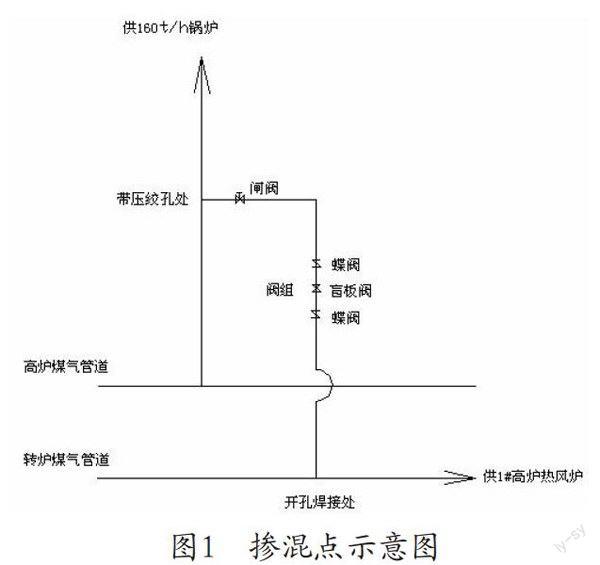

(3)2011年12月8日,在不影响用户使用煤气的情况下,在160t/h锅炉区域DN2200高炉煤气管道带压绞孔接引一根DNS00煤气管道,此管道一端与供160t/h锅炉DN2200高炉煤气管道焊接,另一端与DN1400转炉煤气管道焊接,在DN800管道安装闸阀、蝶阀、盲板阀和调节阀。

(4)2011年12月27日,吹扫供1#高炉热风炉DN1400转炉煤气管道,合格后在该管道上开孔、焊接,实现高炉、转炉煤气管道连通。

(5)2012年9月10日,新增掺混点投入运行,实现高炉、转炉煤气的掺混。当高炉煤气管网压力低时,岗位人员及时操作阀门,将转炉煤气掺入高炉煤气管道,平衡高炉煤气管网压力的同时,提高转炉煤气利用率,掺混点如图1所示。

4 实施效果

自2012年9月10日切改完成投用以来,新增煤气管道、阀门等附属设备运行正常、可靠,达到改造目的。

改造前,设计安装在3#、4#高炉区两处掺混点距离气源较远,受1#、2#高炉区用户多、使用煤气量大的影响,当高炉煤气管网压力低时转炉煤气不能及时做到补充,造成转炉煤气利用率低,能源浪费,使用不经济。

改造后,煤气热值增加,燃烧成本降低;稳定高炉煤气管网压力,使公司煤气平衡得到改善;转炉煤气得到充分利用,回收量、外供量增加,实现零拒收和零放散,降低能源浪费。特别是稳定高炉煤气管网压力,保证各用户的生产作用非常明显。

5 结论

项目投资:总投资12万元,包括土建、钢结构平台、管道、带压铰孔等。

节能效益:改造前平均每月转炉煤气拒收炉数为42炉,每炉转炉煤气回收量3.1万m3,转炉煤气价格为0.2元/m3,经济损失为31000×42×12X0.2=313万元。

年创效:313(挽回经济损失=创造的经济价值)-12(投资)=301万元。

该项目的实施,不仅杜绝了转炉煤气放散造成的能源浪费,对平衡煤气管网压力,系统安全、稳定、经济运行提供有力保障,同时减轻转炉煤气放散对环境的污染,取得良好的环保效益和社会效益。