咖啡豆的热风干燥特性及其干燥过程中风味成分变化规律研究

杨静园 董文江 陆敏泉 胡荣锁 赵建平

摘 要 以海南当地的咖啡鲜果为原料,测定其干基含水率和干燥速率,探索咖啡豆在不同干燥温度和载重量条件下热风干燥对干燥速率的影响,以及干燥过程中咖啡豆挥发性成分的变化规律,并建立咖啡豆热风干燥的动力学模型。结果表明:干燥速率随温度的升高而升高,初始阶段干燥速率较快;由于咖啡鲜果单层摆放,不同载重量对干燥速率影响不显著;挥发性物质的种类随水分含量的降低而增多,其中醛类化合物相对百分含量逐渐降低,而酯类、酸类、醇类化合物相对百分含量均逐渐增加,烃类化合物略有增加;采用3种模型进行非线性回归拟合以模拟咖啡豆的干燥过程,结果表明单项扩散模型(Henderson and Pabis)的拟合度最好。

关键词 生咖啡豆;热风干燥;干燥动力学;挥发性物质;顶空固相微萃取-气相色谱质谱联用

中图分类号 S571.2 文献标识码 A

Abstract In this study, hot-air drying was applied to the Hainan coffee beans to investigate the effect of drying temperatures and load capacity on the drying rate of samples with the initial moisture content of drying base as the evaluation index, explore the change regularity of volatile compounds during the process of drying, and establish the drying kinetics model of green coffee beans. It could be observed that the drying rate increased with the increase of drying temperature, the drying rate was fast in the initial stage of drying process. while the effect of loads was not significantly because of the single place. The number of volatile flavor compounds increased with the decreasing of the moisture content, the relative percentage of aldehydes gradually decreased, while the percentage of esters, acids and alcohols all increased by degrees, and hydrocarbons increased slightly. The experimental data of coffee beans was used to fit three available drying models by applying Matlab R2010a, results showed that the Henderson and Pabis model obtained satisfied performance and could model the drying process of green coffee beans.

Key words Green coffee beans; Hot-air drying; Drying kinetics; Volatile compounds; HS-SPME/GC-MS

doi 10.3969/j.issn.1000-2561.2016.05.019

咖啡为茜草科、咖啡属植物,起源于埃塞俄比亚和刚果,由于咖啡独特的风味,以及具有提神醒脑、减肥、抗氧化等各种生理功能而被人们所喜爱。目前,世界上有大约60多个国家和地区种植咖啡,成为世界上最畅销的三大饮料之一。在咖啡初加工的单元操作中,干燥方式对咖啡风味品质的形成至关重要,目前国内主要采用的是传统的日晒干燥,这种干燥方法受自然环境影响大、干燥时间长、劳动强度大,需要大量的劳动力,遇到雨季,极易产生霉豆、异味豆,影响咖啡的风味品质。在咖啡豆干燥过程研究方面,陈治华等[1]将机械热风干燥应用在咖啡豆的初加工中,显著提高了干燥效率;胡荣锁等[2]用电子舌技术结合模式识别方法来鉴别焙炒3种干燥模式下得到的咖啡豆,半自然半热风干燥与日晒干燥风味较为接近;Burmester等[3]考察了热风干燥处理咖啡豆的传热和传质过程,结果表明热传导率和有效扩散系数与咖啡豆的湿度有关而非干燥条件。

热风干燥具有劳动强度小,干燥效率高,容易控制等优点,已被广泛用于农产品的干燥过程中,国内外学者已研究了胡萝卜[4]、竹笋[5]、苹果片[6]、大豆[7]、虎坚果种子[8]等的热风干燥过程,建立干燥动力学模型并优化得到最适条件。目前,指数模型、Page方程和单项扩散模型是3种应用最为广泛的经典干燥动力学模型。Fang[9]和Janjai等[10]采用8种不同的薄层干燥模型分别来拟合剥皮龙眼和荔枝的薄层干燥实验数据;贾敏等[11]研究了鲍鱼热风干燥动力学及干燥过程数学模拟。咖啡的挥发性物质作为咖啡呈香的重要组成,目前,焙炒咖啡豆的挥发性物质通过固相微萃取气质联用已被检测到的约有1 000多种。

然而,目前国内还未见咖啡豆热风干燥动力学研究以及干燥过程中挥发性物质的变化规律,为了能够更好的控制咖啡豆的干燥过程,明晰干燥过程中生咖啡豆不同温度及载重下水分含量的变化规律与干燥速率,提高干燥效率,减少霉豆、异味豆的产生,并且分析干燥过程挥发性物质的数目的变化规律及不同种类挥发性物质相对百分含量变化趋势,从而提高咖啡豆的风味品质。笔者通过研究不同干燥温度以及不同的样品量的热风干燥对咖啡豆干燥速率的影响,以干基含水量为测试指标,描述咖啡豆干燥过程的干基含水率的变化,计算干燥速率,建立咖啡豆热风薄层干燥的动力学模型;并采用顶空固相微萃取气相质谱联用技术检测干燥过程中咖啡豆的挥发性物质,揭示干燥过程中生咖啡豆挥发性物质的变化规律,为咖啡豆的干燥过程质量控制及风味品质提升提供理论借鉴。

1 材料与方法

1.1 材料

植物材料:咖啡鲜果采摘于中国热带农业科学院香料饮料研究所试验基地,属于中粒种罗布斯塔咖啡。挑选色泽红润,无虫害,无霉变的咖啡鲜果为原料。

试验仪器:WH-A08L型电子称(广州威衡电子有限公司);AL204型电子分析天平[梅特勒-托利多仪器(上海)有限公司];MB45型快速水分测定仪(瑞士奥豪斯仪器公司);Agilent 7890A-5975C气相色谱-质谱联用仪(美国安捷伦公司);75 μm CAR/PDMS固相微萃取头(美国Supelco公司);DB-WAX色谱柱(30 m×0.25 mm×0.25 μm);DHG-9625型电热鼓风干燥箱(上海一恒科学仪器有限公司)。

1.2 方法

1.2.1 实验设计 挑选色泽红润咖啡鲜果。温度为40 ℃时,分别称取10、20、30 g咖啡鲜果置规格一致的容器内,放入电热恒温鼓风干燥箱内。初始阶段由于水分散失较快,每隔3 h取一次样,之后取样时间等梯度增加为6、9 h。测定样品的质量,并迅速放回。温度为50、60 ℃样品的测定方法与温度为40 ℃样品相同。每个样品平行测定3次,取平均值。

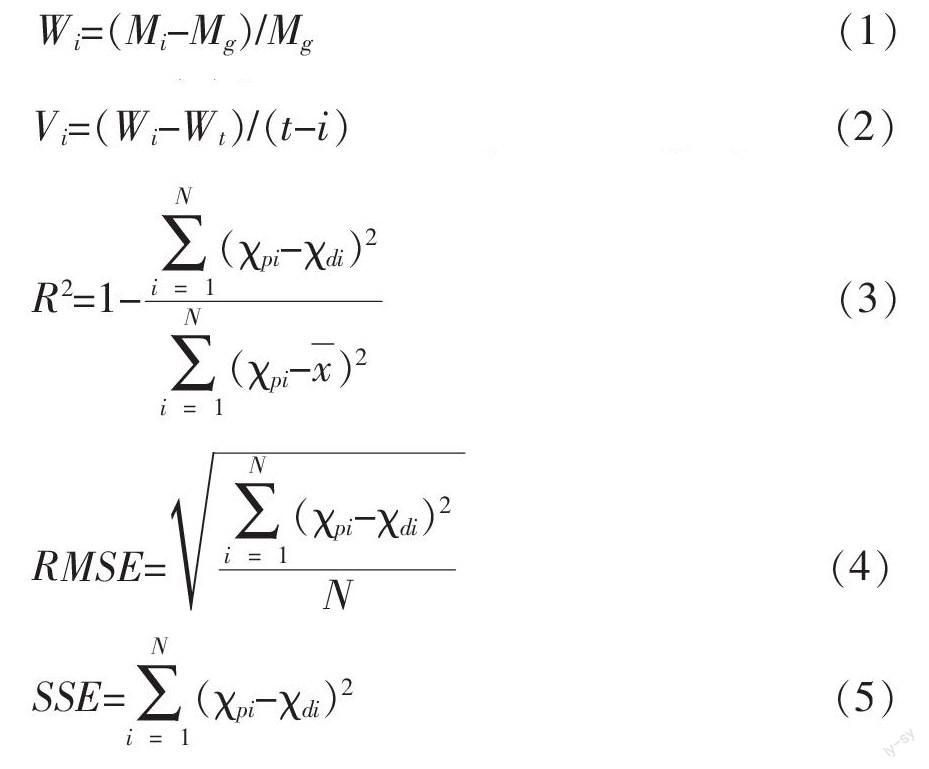

1.2.2 干基含水率的测定 物料绝干时的质量为Mg,i时刻的质量为Mi,若物料在 时刻的干基含水率为Wi,则干基含水率的计算如公式(1)。

Wi=(Mi-Mg)/Mg (1)

1.2.3 干燥速率 i时刻干基的含水率Wi,t时刻物料的干基含水率Wt,t-i为i至t的干燥时间差,若在t-i这段时间的平均速率为Vi,则干燥速率的计算如公式(2)。

Vi=(Wi-Wt)/(t-i) (2)

1.2.4 干燥模型的建立 采用Page模型[MR=exp(-ktn)]、指数模型[MR=exp(-kt)]、单项扩散模型[MR=Aexp(-zt)]3种模型对咖啡干燥过程实验数据进行拟合,MR为一定干燥条件下物料的干基含水率,t表示干燥时间,k、n、z、A均表示干燥常数。

用相关系数(R2)、残差平方和(SSE)和均方根误差(RMSE)来判断方程的拟合度,R2越接近于1,RMSE越小,拟合度越高。计算方法如公式(3)~(5)所示。χpi为第i个数据实验所得值,χdi表示第i个数据点的实验预测值。

1.2.5 挥发性物质的变化 对每个水分含量测定点的咖啡样品进行脱壳,并用组织粉碎机粉碎,准确称量1.5 g样品置于固相微萃取瓶中备用,挥发性成分的测定参照张丰等[12]方法并稍作修改,其中,固相微萃取前处理温度为70 ℃,吸附时间为45 min,解析时间为4 min。

1.3 数据处理

参照NIST 08谱库,并根据正构烷烃的保留时间计算挥发性化合物的保留指数,同时与文献进行对照,对挥发性物质进行定性分析。采用峰面积归一化法进行定量分析,统计学分析采用origin和MATLAB R2010a软件分析。

2 结果与分析

2.1 不同干燥温度对生咖啡豆干燥特性的影响

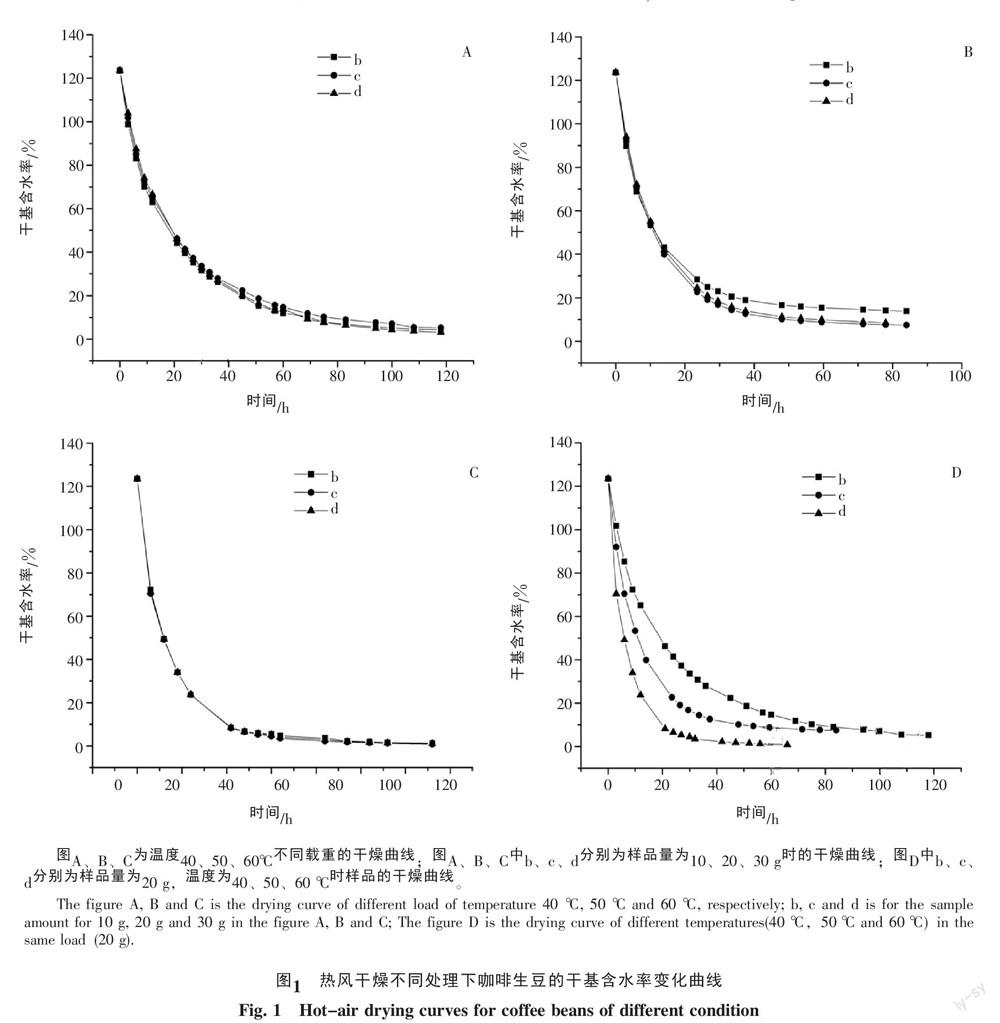

图1为40、50、60 ℃时生咖啡豆不同装载量的干基含水率变化曲线及载重量为20 g时不同干燥温度的干基含水率变化曲线。

由图1-A~C可知,样品初始干基含水率约为123.6%,不同载重量下干燥曲线均差异不显著(p>0.05),可能是由于样品量较低情况下,样品均为单层摆放,对水分的迁移、扩散和蒸发没有显著影响。40、50℃的样品干基含水率在相对稳定的值约为4%和7%左右,而60 ℃时,干基含水率相对较低,约为1%左右,可能是因为高温的条件下,促使结合较稳定的水分子扩散蒸发,降低了干基含水率。

由图1-D可知,载重量恒定为20 g时,40、50、60 ℃样品干燥所需时间分别为118、84、69 h。40、50、60 ℃干基含水率随着温度的升高,下降速度越来越快,后期较为平缓。

2.2 生咖啡豆的干燥速率曲线研究

图2是40、50、60 ℃时不同载重量下生咖啡豆的干燥速率曲线以及载重量为20 g时不同温度的干燥速率曲线。

由图2-A~C可知,当载重量为10 g时,干燥速率的最大值最大。40 ℃时样品量10、20、30 g时的干燥速率最大值分别为8.24、7.26、6.52%/h;50 ℃时干燥速率最大值分别为11.24、10.61、9.83%/h;60 ℃时干燥速率最大值分别为17.83、17.71、17.59%/h。说明随着载重量的升高干燥速率的最大值略有下降,且温度越高,干燥速率下降越明显。由图2-D可知,温度越高,干燥速率越快。60 ℃时干燥速率明显高于40、50 ℃的干燥速率,整个干燥过程温度由低到高的平均干燥速率分别为1.00、1.38、1.79%/h。

2.3 干燥动力学模型的建立

2.3.1 生咖啡豆干燥模型的选择 由表1可知,在40 ℃时Page模型及指数模型的不同载重量的R2均低于0.95,且SSE为0.08左右,RMSE为0.04,均大于单项扩散模型的SSE与RMSE,拟合度比单向扩散模型较差。因此,40 ℃咖啡干燥过程的水分含量变化规律宜采用单项扩散模型。

由表2可知,50 ℃时,单项扩散模型的R2按质量从低到高依次为0.874 0、0.955 7、0.951 4,与Page模型和指数模型的R2相比,更趋近于1,且单项扩散模型的SSE与RMSE分别为0.04与0.003,而另外2个模型的SSE约为0.09,RMSE约为0.006,因此,50 ℃时,单项扩散模型更适合描述咖啡豆干燥过程的水分变化规律。

由表3可知, 60 ℃时,单项扩散模型R2按重量分别为0.977 1、0.982 8和0.980 1,均大于0.95,且SSE和RSME分别约为0.019和0.001 2,比Page模型、指数模型的SSE与RMSE更趋近于0,说明拟合效果较好。因此,60 ℃时,单项扩散模型可较好的解释咖啡干燥过程的水分变化规律。

2.3.2 生咖啡豆干燥过程的拟合模型的建立 为了验证模型的准确性,对实验值以及模型的预测值进行比较,如图3为不同温度下样品量为20 g咖啡干燥过程中干基含水率的预测值和实验值比较。

由图3可以看出,不同温度在干燥初始阶段,模型预测值均低于实验值,且在干燥前20 h内模型拟合度较好,干燥结束时40、50 ℃的实验值均高于预测值,而60 ℃的实验值与预测值更为接近,说明60 ℃模型的预测效果最好。40、50、60 ℃模型的确定系数均大于0.95,因此可以用来预测咖啡热风干燥过程中水分含量的变化规律,描述咖啡热风干燥过程的失水速率和干燥速率。40、50、60 ℃的干燥模型方程如下公式(7)、(8)、(9)。

MR=1.129 5 exp(-0.039 3 t) (7)

MR=1.162 6 exp(-0.703 0 t) (8)

MR=1.246 4 exp(-0.151 3 t) (9)

2.4 挥发性物质变化规律

如图4-A~C为干燥过程中不同温度下各类别挥发性物质的相对百分含量变化趋势,图4-D是不同温度下挥发性物质的数目变化趋势。

由图4-A~C可知,生咖啡豆的挥发性物质主要有5种,分别为醛类、酯类、醇类、酸类和烃类化合物。在干燥初始阶段,即含水量较高时,醛类化合物相对百分含量较高。干燥初始阶段分类化合物相对百分含量依次为94%、83.40%、91.82%,随着水分含量的降低,醛类化合物相对百分含量逐渐降低,当干燥过程结束时,醛类化合物的相对百分含量依次为25.57%、19.71%、21.77%。这可能是因为干燥过程生咖啡豆吸收温度,有助于其在干燥过程中发生一系列化学变化,而醛类化合物是多种反应的中间产物,因此反应生成其他的化合物。而另外3类化合物即酯类化合物、醇类化合物、酸类化合物随着水分含量的降低,相对百分含量逐渐升高,特别是醇类化合物和酸类化合物,醇类化合物在干燥初始阶段相对百分含量依次为2.06%、6.56%、4.02%,而在干燥结束时相对百分含量分别为29.49%、28.98%、21.86%;酸类化合物在初始阶段相对百分含量均不超过4%,而在干燥结束时相对百分含量分别增加到25.78%、46.92%、37.56%。烃类化合物相对百分含量变化不明显,略有增大。

由图4-D可知,随着水分含量的降低,化合物的种类也在不断增加。40 ℃处理的样品,挥发性物质由初始阶段的14种增加到了39种;50 ℃处理样品化合物种类由16种增加到49种;60 ℃处理下的样品由16种增加到了50种。说明40 ℃处理的样品在干燥结束时挥发性物质数目最少。

3 讨论与结论

本研究结果发现,在干燥后期阶段,温度梯度对水分含量的影响并不明显,对水分扩散阻碍作用不显著,该结论与郑炯等[5,13]的研究结果都显示随着干燥时间的增加,水分含量的变化逐渐减缓,干燥曲线变得更加平缓。

本研究结果发现,温度越高,干燥速率的最大值越大,且干燥温度为60 ℃时最大干燥速率约为17%左右,为40 ℃时最大干燥速率的2倍,干燥速率随着干燥时间的增加,水分蒸发的速率越来越慢,这与Sadin等[14]在西红柿红外干燥中同样得出,温度对水分含量有显著影响,干燥速率随着干燥时间增加而逐渐降低。本试验过程中没有恒速阶段,只有加速和降速阶段,这可能是因为热风干燥设备有密切关系,由于热风干燥设备的容积大,而物料体积小,在水分蒸发过程中,表面的水分被及时蒸发,不容易在物料表面形成饱和的蒸汽状态,陈健凯等[15]在杏鲍菇的热风干燥特性与动力学模型的研究中同样发现,温度越高,干燥速率越快。

温度是大多数化学反应的前提条件,在一定范围内,温度越高,有利于化学反应的进行,从而分解出更多种类的化合物。经过干燥处理,挥发性风味化合物种类更多,不同种类的化合物产生各自独特的风味,如醛类化合物呈奶油味[16],用于增加咖啡的香甜味;醇类化合物呈清香、木香等特征[17],而有些醇类还会呈现红糖香气和奶酪香气,如:3-甲基-1-丁醇,而正丁醇则呈现出不愉悦的辛辣香气;酯类化合物大多呈现果香,如内酯类呈椰子香味[18],丁酸乙酯呈现香蕉香,而戊酸乙酯呈现苹果香味;酸类主要使咖啡呈酸味,因此多种化合物有利于使咖啡的风味达到理想的效果,形成咖啡独特的香味。

通过研究热风干燥对咖啡鲜果在干燥过程中的水分含量变化规律及挥发性物质种类及数目的变化趋势,建立起了咖啡鲜果热风干燥的动力学模型,初步明晰了挥发性物质的在干燥过程中的变化趋势,在咖啡的热风干燥过程中,可以利用该模型预测咖啡豆水分含量的变化,为准确预测干燥时间,降低能耗,控制干燥过程,提升咖啡豆品质提供理论依据。目前,对于食品加工中干燥动力学的研究,更多的倾向于单一的干燥模式动力学研究,如种翠娟等[4]对胡萝卜的薄层干燥动力学的研究,贾敏等[11]对鲍鱼热风干燥动力学的研究;但是,由于复合干燥模式高效、低耗等优点,复合干燥模式对于食品品质的影响研究越来越受到国内外学者的重视,如:潘莹瑛[19]对芒果果脯联合干燥的研究,Ernest[20]联合干燥对番茄片品质影响的研究等,但对复合干燥模式的动力学研究相对较少。因此,建议能够加深复合干燥模式动力学研究。

参考文献

[1] 陈治华, 林兴文, 罗映山, 等. 机械热风干燥技术在云南咖啡初加工中的应用[J]. 中国热带农业, 2014(57): 60-61.

[2] 胡荣锁, 陆敏泉, 吴桂苹, 等. 基于电子舌的焙炒咖啡不同干燥模式识别[J]. 食品工业科技, 2014(35): 304-306.

[3] Burmester K, Eggers R. Heat and mass transfer during the coffee process[J]. J Food Eng, 2010, 99: 430-436.

[4] 种翠娟, 朱文学, 刘云宏, 等. 胡萝卜薄层干燥动力学模型研究[J]. 食品科学, 2014, 35(9): 24-29.

[5] 郑 炯, 张甫生, 阚建全, 等. 竹笋热风薄层干燥特性及动力学分析[J]. 现代食品科技, 2014, 30(2): 112-116.

[6] Cheng H. Vacuum cooling combined with hydro cooling and vacuum drying on bamboo shoots[J]. Appl Therm Eng, 2006, 26: 2 168-2 175.

[7] Khatchatourian O A. Experimental study and mathematical model for soya bean drying in thinlayer[J]. Biosyst Eng, 2012, 113: 54-64.

[8] Duc L A, Han J W, Keum D H. Thin layer drying characteristics of rapeseed(Brassica napus L.)[J]. J Stored Prod Res, 2011, 47: 32-38.

[9] Fang S Z, Wang Z H, Hu X S. Hot air drying of whole fruit Chinese jujube(Zizyphusjujuba Miller): Thin-layer mathematical modelling[J]. Int J Food Sci Tech, 2009, 44: 1 818-1 824.

[10] Janjai S, Lamlert N, Mahayo B, et al. Thin Layer Drying of Peeled Longan(Dimocarpus longan Lour.)[J]. Food Sci Technol Res, 2011, 17: 279-288.

[11] 贾 敏, 丛海花, 薛长湖, 等. 鲍鱼热风干燥动力学及干燥过程数学模拟[J]. 食品工业科技, 2012, 33(3): 72-76.

[12] 张 丰, 董文江, 王凯丽, 等. 云南不同地区烘焙咖啡豆挥发性成分的HS-SPME/GC-MS分析[J]. 食品工业科技, 2015, 36(11): 273-280.

[13] 李 潇. 山富士苹果热风干燥动力学机理及感官品质变化规律研究[D]. 长春: 吉林农业大学, 2012.

[14] Sadin R, Chegini G R, Sadin H. The effect of temperature and slice thickness on drying kinetics tomato in the infrared dryer[J]. Heat Mass Transfer, 2014, 50: 501-507.

[15] 陈健凯, 林河通, 李 辉, 等. 杏鲍菇的热风干燥特性与动力学模型[J]. 现代食品科技, 2013, 29: 2 692-2 699.

[16] Akiyama M, Murakami K, Ikida M, et al. Characterization of headspace aroma compounds of freshly brewed Arabica coffees and studies on a characteristic aroma compound of Ethiopian coffee[J]. Food Chem, 2008, 73: 335-346.

[17] 张 娜, 袁信华, 过世东, 等. 中华绒螯蟹挥发性物质的研究[J]. 食品与发酵工业, 2008, 34(3): 141-144.

[18] Garcia-Esteban M, Ansorena D, Astiasar A N I, et al. Study of the effect of different fiber coatings and extraction conditions on dry cured ham volatile compounds extracted by solid-phase micro extraction(SPME)[J]. Talanta, 2004, 64: 458-466.

[19] 潘莹瑛. 芒果果脯热风干燥及组合干燥对比研究[D]. 南宁: 广西大学, 2013.

[20] Ernest E K. 热风干燥-真空微波干燥和红外干燥对番茄片干燥动力学和品质的影响[D]. 镇江: 江苏大学, 2013.