雨点状单层分相花釉的研究

周瑞 许云强

摘 要 以长石,石英,碳酸钙,熔块为主要原料,经推板窑1 180℃左右氧化焰烧成,烧成周期13h,进行雨点状单层分相花釉的相关研究。

关键词 氧化焰;分相;花釉

0 前 言

花釉在目前尚无统一的定义,其原意是由于窑变而形成的釉,近代的花釉在不断延伸,凡是有一种或者多种釉料或者因烧成温度,气氛所致,或者由于施釉方法所致,在釉面制品上出现多种色彩自然交混或者达到某种模拟设计的纹样,均成为花釉。花釉的种类一般可分为复层法花釉、分相法花釉、析晶法花釉、斑点法花釉、不均匀混合法花釉及其他花釉等。

狭义上的花釉有底釉和面釉组成,属于复层法花釉,利用底釉和面釉间发生物理化学的反应,从而在表面形成各种的花纹效果。本文主要研究的是一种单层的分相花釉,釉面出现雨点状绿色的小颗粒。

1 形成机理

高温下,均匀的液相或熔体分离成两种不同组分互不混溶的液相,这种现象称为分相。在釉玻璃中,当两种离子共存时,他们都会争夺不饱和的氧,以力争形成各自的配位多面体,当两种阳离子与氧结合的离子场强之差在一定的范围时,该釉玻璃就有可能产生分相现象,形成孤立与连续相,一般来讲,网络修饰子使液相分离的能力随SrO、CaO、ZnO、MnO、FeO、MgO的顺序而增加,Ti离子具有使硅酸盐高温熔体产生相分离的最大趋势,P2O5在某些玻璃中可顯著的促进孤立相长大,此外孤立相的体积含量达到一定值时,小粒就会彼此聚结,粗化,形成颗粒群,甚至发展成蠕虫状的三维互连接构。

2 实验过程

2.1 釉用原料及化学组成

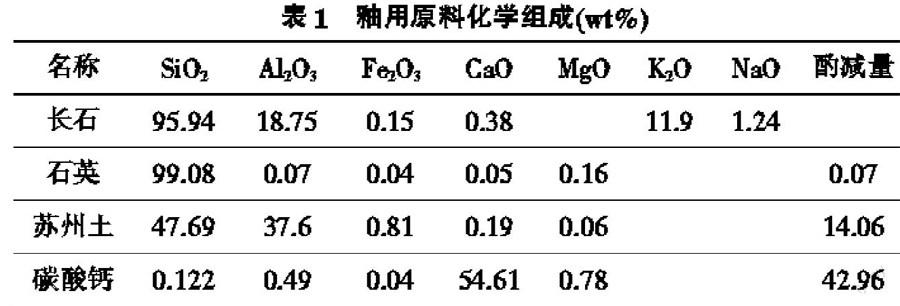

根据釉料的各项性能要求及成釉的烧成温度,选用矿物原料和化工原料两大类,矿物原料:长石、石英、苏州土、碳酸钙。化工原料:碳酸钡、熔块、铅丹、氧化铜、氧化铁、氧化钴,各组分含量见表1。

2.2 试验过程

2.2.1 釉料的制备

根据配方配料→球磨(料、球磨石、水的比例为 1:1.5:0.8),球磨时间一般控制在24h左右,釉浆不宜过细,基本控制在万孔筛余0.5%左右即可。

2.2.2施釉工艺

采用普通炻器或紫砂色红坯体,浸釉法施釉,釉浆浓度48~50度,釉层厚度控制在0.8~1.5mm左右。

2.2.3烧成工艺

坯体入窑含水率<3%,烧成气氛:氧化焰,釉烧温度:1180℃左右,烧成周期:13h。

2.3实验结果

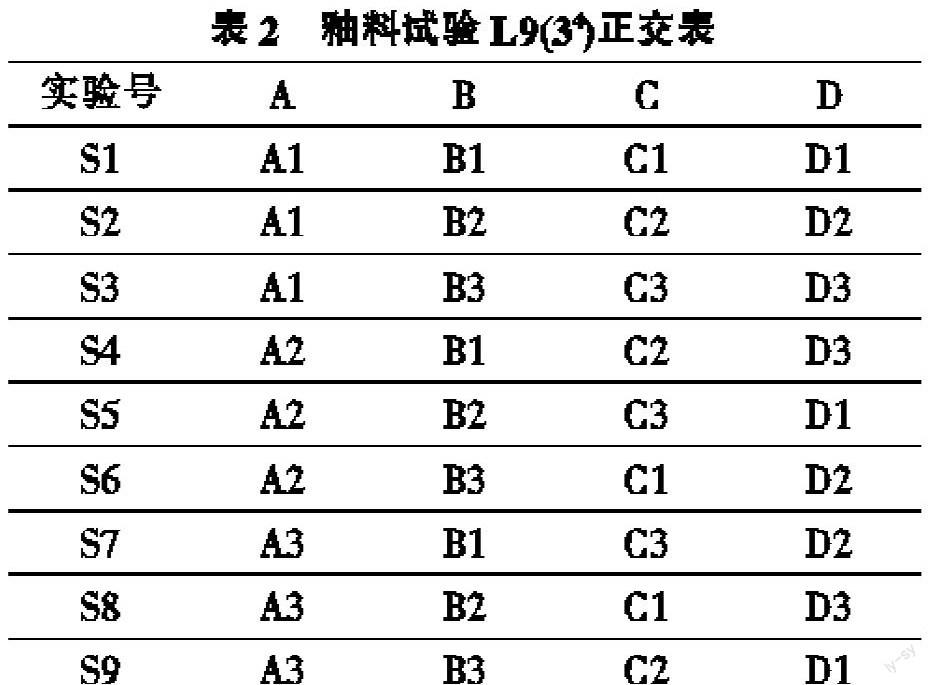

为了获得最佳的效果,以现有较成功的配方为基础,采用正交实验法进行优化,选用L9(34)正交表(见表2),选择长石、碳酸钙、石英、熔块作为考察因素,分别用A、B、C、D表示,变化的三个水平各取为A(A1=20、A2=25、A3=30);B(B1=8、B2=10、B3=12);C(C1=3、C2=5、C3=7);D(D1=20、D2=30、D3=40)每次实验其他原料保持不变。

实验结果发现:S4配方综合性能最佳,比原配方也有改进,此次在不考虑碳酸钡、苏州土、滑石等变化影响的情况下,S4配方为最佳,在氧化焰1 180℃左右烧成可得到具有理想的釉面效果。也可以通过改变着色剂氧化铜、氧化铁、氧化钴等的比例进行颜色的调整。

最终基础釉釉式下:

0.0678 K2O

0.0034 Na2O

0.0334 BaO 0.3052 Al2O3

0.4563 CaO 2.9365 SiO2

0.1234 MgO 0.5867 B203

0.1424 PbO

3 结果讨论与分析

3.1 促成花釉形成的原因

单色花釉形成的关键因素是釉面要具有较好的流动性和釉面不均匀的乳浊性,配方中引入碳酸钡、碳酸钙等原料降低釉料的温度,增加釉的流动性,高温氧化分解产生的气体对釉面具有搅动作用,使釉中原料成分分布不均匀形成流纹或雨点状,产生明显的花纹效果。引入一定量的石英来调节釉的流动性,石英量分别取3、5、7、9逐次递增,可以发现釉的流动性明显的降低,但花纹效果减弱,所以石英不能过量否则阻碍分相,本实验石英量取5效果最佳。

B2O3、CaO、SiO2要达到一定的要求,通过取硼熔块为10、20、30,可以发现硼熔块数量过少(取10)雨点效果不明显,这是因为虽然处于分相区,但分相规模不大,程度也仅在显微级,由于分相促进成分B2O3不够,孤立相小粒不会彼此聚结,粗化,形成颗粒群,更加无法发展成蠕虫状的三维互联结构,因此没有明显的雨点效果。因此B2O3含量越高(取30)相对产生的雨点效果越明显,而且以硼熔块作为强熔剂来降低釉的熔融温度,有助于釉的早期形成,并且使釉面光滑平整,由于B2O3的加入,使釉玻化完全,釉熔体在冷却过程中,在釉玻璃机制中逐渐形成富硼氧液滴,对花纹形成具有促进作用。

3.2 烧成制度对花釉效果的影响

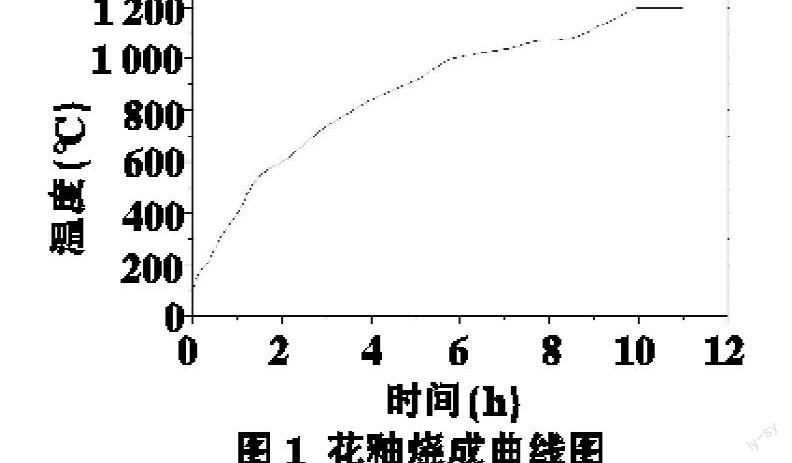

烧成温度对釉面影响较大,烧成温度影响高温粘度与表面张力,温度过高,连续相流动度增加,孤立相的表面张力下降,易于使分散相扩散而均化,釉面花纹不够明显,甚至会形成单一的颜色釉。同时温度过高,流动性增加,严重还会粘脚。温度太低,釉粘度大,B2O3富集效果不佳,釉面不容易流动,釉玻化不完全,分相无法进行,本实验最佳烧成温度1 180℃左右,见图1。

3.3 器型形状对花釉的影响

图2器型是立面,图3是有弧度的,图4是平面器型,从图中我们可以发现坯体的表面形状不同产生的花纹效果也不一样。由于釉具有较好的流动性,器型过于立面(图2)釉不能很好地聚集在整个坯体表面就流下来,容易出现流纹效果,甚至光泽的单色釉,产生的釉面效果不佳。而对于相对平面或有一定弧度的器型(图3、图4)则会出现较强的雨点效果。

3.4釉层的厚度对花釉的影响

釉层的厚薄对釉面效果影响较大,图5、6、7是釉层厚度逐步递增效果,从图中可以发现,图5釉层过薄雨点效果不明显,甚至会变成透明的单色釉,这是由于坯体中Al2O3向釉中渗透阻碍釉的分相所致。图6和图7釉层相对过厚,雨点效果就相对比较明显。厚度过厚会带来粘底缺陷,在不改变配方组成的情况下,防止粘底的最有效直接办法是在坯体底部事先涂上一层黑色的排水剂,既可以让底部不吸釉还可以阻碍釉流到底部,避免粘底,本实验釉层厚度1mm左右效果最佳。

4 结 论

(1)釉料要具有一定的流动性、合理的烧成温度,同时器型尽量选用非立面状,效果明显。

(2)配方中要含有一定的促进分相的原料,如B2O3、CaO、P2O5等。

(3)釉层要有一定的厚度,一般在1mm左右。

参 考 文 献

[1]徐建华,邱永斌,等.陶瓷花釉与装饰技术[M].中国轻工业出版社.2011

[2]俞康泰.现代陶瓷色料与装饰技术[M].武汉理工大学出版社.2010

[3]江苏省宜兴陶瓷工业学校.陶瓷工艺学[M].中国轻工业出版社.1987