溶液浸渍法制备CeO2陶瓷纤维板的研究

陆丽芳 徐泽跃 李平 彭文博 沈云进

摘 要 以粘胶纤维毡为前躯体,采用溶液浸渍法制备了CeO2陶瓷纤维板。研究了主要工艺参数浸渍液的pH、温度对单位质量的粘胶纤维毡生成CeO2陶瓷纤维板量的影响。结果表明:当浸渍液pH为4、温度为50℃时,单位质量粘胶纤维毡烧成的CeO2陶瓷纤维板量最高;随着烧结温度的升高,显微组织越致密,纤维板的烧结温度应在1 550℃进行。

关键词 氧化铈;溶液浸渍法;烧结温度;粘胶纤维

0 前 言

陶瓷纤维材料具有电绝缘性好、化学稳定性强、导热性能低、热熔小、质量轻并且具有一定的柔韧性、可操作性好,在绝热、保温、光催化等领域应用广泛,如用于航空、航天和其他对温度和力学性能要求高的组件等;用于高温气液体的过滤材料,是较理想的节能增效材料。本研究所制备的氧化铈陶瓷纤维板具有高的离子电导率,除具有普通陶瓷纤维材料的用途之外,还可作为各种燃料电池的垫圈,例如熔融碳酸盐燃料电池(MCFC)。

粘胶纤维属再生纤维素纤维。它是以天然纤维素为原料,经碱化、老化、磺化等工序制成可溶性纤维素磺酸酯,再溶于稀碱液制成粘胶,经湿法纺丝而制成。从它的分子式发现纤维素分子间有较多的氢键,在浸渍过程中,纤维毡的纤维分子链易溶胀,氢键断裂,产生较多的羟基。羟基与水分子结合形成更多的吸附中心,从而吸附更多铈盐。本研究所用的是有机聚合物转化法,其特点为操作简单,对设备的要求低。通过溶液浸渍,烧成等一系列程序,制得结构与粘胶纤维类似的陶瓷纤维板。

1 试验过程

1.1 试验原料及设备

试验原料:粘胶纤维毡,六水硝酸铈晶体,盐酸(1:1),去离子水等。

主要设备:水浴锅,微波发生器,低温电炉,KSF1 600型高温炉,金相显微镜等。

1.2 纤维板试样的制备

本实验采用溶液浸渍法, 通过粘胶纤维毡分解,Ce(NO3)3·6H2O氧化烧结等一系列反应,制备CeO2陶瓷纤维板。其制备方法如下,首先, 将粘胶纤维毡浸渍在去离子水溶液中1~2h,溶胀处理后机械干燥, 然后置于20~65℃、pH为1.5~5的0.6mol/LCe(NO3)3·6H2O溶液中4h,之后采用机械干燥、微波干燥除去纤维毡表面及纤维间多余的铈盐溶液。最后,在氧气气氛中采用两次烧成法制备氧化铈陶瓷纤维板,一次烧成温度为1 200℃,二次烧成温度为1 560℃。

1.3 性能与表征

(1)采用电子天平对烧结前后的试样进行质量分析。

(2)采用游标卡尺对不同温度烧结前后试样的收缩进行分析。

(3)采用金相显微镜对烧结后的试样进行形貌分析。

2 结果与讨论

2.1 pH对单位质量的粘胶纤维毡生成CeO2陶瓷纤维板量的影响

表1、图1为不同pH浸渍液制备粘胶纤维板烧成前后质量及单位质量转化量。实验所用纤维毡厚度为6mm,表中单位质量转化量为二次烧成后纤维毡与烧成前粘胶纤维毡的比。结合图、表可以看出随着pH的变大,单位质量粘胶纤维毡生成CeO2陶瓷纤维板量先增多后减少,在pH为4时,粘胶纤维毡转化率最高,接近10%,1g粘胶纤维毡烧成0.099g氧化铈纤维布。说明了pH较小的溶液会和粘胶纤维毡反应,使得纤维的直径变细,有效吸附铈离子的表面积变小,因此单位质量粘胶纤维毡转化量小;当pH为5时,此时的pH为不需要加盐酸调节的pH,此时溶液中没有过量的H+,不易形成更多的铈离子吸附中心,因此,单位质量粘胶纤维毡转化量有所降低。

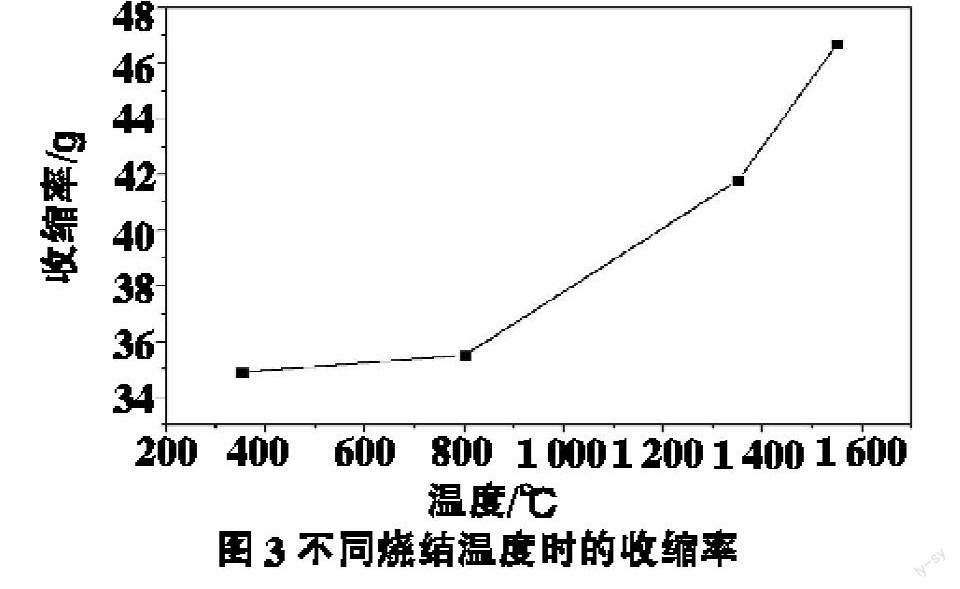

2.2 溶液温度对单位质量的粘胶纤维毡生成CeO2陶瓷纤维板量的影响

表2、图2为不同温度浸渍液制备粘胶纤维板烧成前后质量及单位质量转化量。实验所用纤维毡厚度为6mm厚,表中单位质量转化量为二次烧成后纤维毡与烧成前粘胶纤维毡的比。结合图2、表2可以看出,当浸渍液pH为4时,浸渍液温度从20℃增加到65℃,粘胶纤维毡单位质量转化量都在0.1g以上。因此,可以得出pH对制备纤维毡单位质量转化率的影响较大,温度的影响较小。从表中数据可知,随着温度的升高,纤维毡单位质量转化量先最大后減小,原因为随着温度的升高,加快了离子的运动速率,更多的铈离子与粘胶纤维结合,因此增加了纤维毡单位质量转化量,进一步升高温度,溶液蒸发加快,溶液pH降低,纤维毡单位质量转化量降低,与pH试验结果相符。选择最佳的浸渍液温度为50℃。

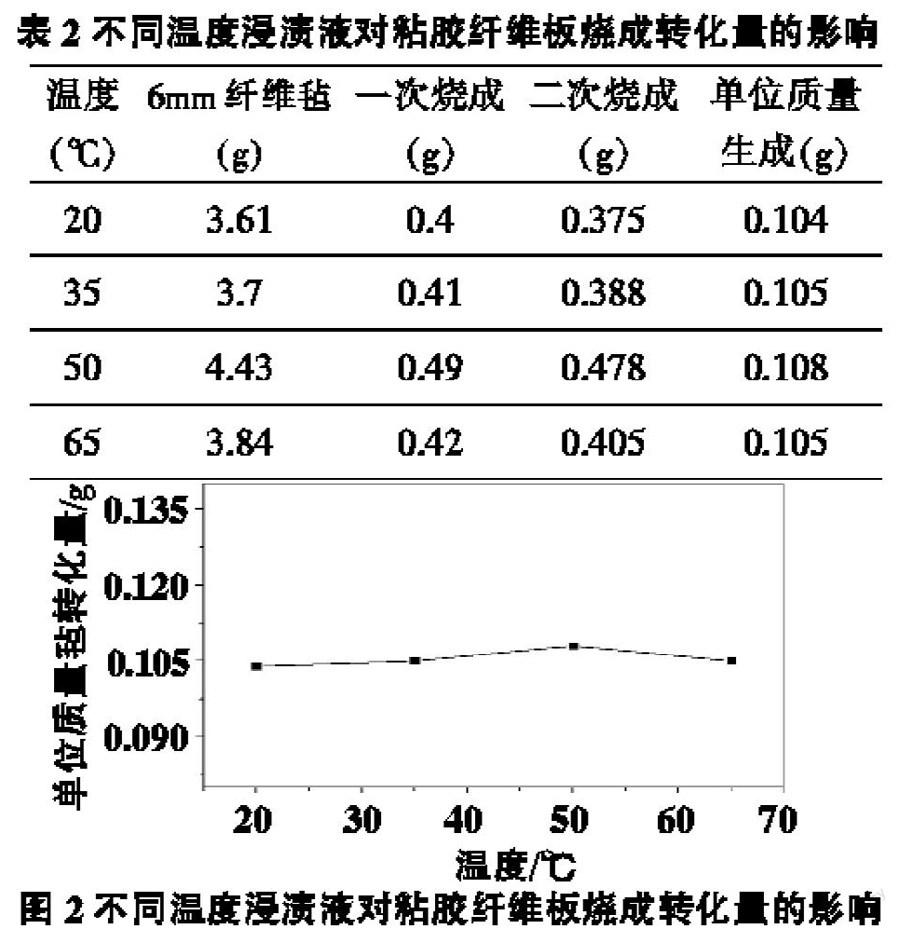

2.3 不同烧结温度对纤维板的纤维组织结构的影响

实验将粘胶纤维毡分别在350℃、800℃、1 350℃、1 550℃烧结, 图3是不同烧结温度测得的收缩率,显微组织如图4所示。由图4(a)、(b)、(c)、(d)放大200倍的金相显微图可以看出, 随着烧结温度的升高, 显微组织结构越来越致密,孔隙率降低,与图3所示的收缩率逐渐增大相吻合。从图4(a)、(b)观察到,350℃到800℃烧结时单根纤维出现断裂的现象, 且孔径较大,分布不均。而1 350℃烧结时显微组织排列整齐, 密度增大,单根纤维断裂情况明显较少, 这说明随着烧结温度的提高, 纤维断裂程度降低,纤维密度增加。1 550℃烧结时,显微已晶化,此时纤维强度增大。分析原因为,在350℃时处于烧结初期, 纤维收缩率达到34.9%,纤维收缩过程中受到向内的拉应力及外部施加的张力。由于烧结温度较低,收缩相对较大,沿着纤维方向排列的氧化铈颗粒没有形成颗粒相融合而断裂。而1 350℃、1 550℃烧结时,此时氧化铈晶粒长大, 沿着纤维轴向方向CeO2晶粒相融合从而纤维强度增加,断裂程度逐渐减小。

3 结 论

(1) 采用溶液浸渍法可以制备出连续、平整、柔韧性较好的CeO2陶瓷纤维板。

(2)当浸渍液pH为4、温度为50℃时,单位质量粘胶纤维毡生成的CeO2陶瓷纤维板量最高。

(3)随着烧结温度升高,CeO2陶瓷纤维板趋于致密,纤维断裂程度趋于减小,1 550℃是合适的烧结温度。

参 考 文 献

[l]李建军.氧化锆基连续陶瓷纤维关键制备技术[D].山东:山东大学,2007:1-5

[2]楚增勇,王军,宋永才,等.连续陶瓷纤维制备技术的研究[J].高科技纤维与应用,2004,29(2):39-45

[3]Chandradass J., Balasubramanian M.. Effect of magnesium oxide on sol-gel spun alumina and alumina-zirconia fibres[J].Journal of EuroPean Ceramic Society,2006,26:2611-2617

[4]何顺爱.氧化钻纤维和制品的制备及烧结研究[D].北京:中国建筑材料科学研究总院,2008:1-4

[5]余明清,范仕刚.高效绝热材料的研究[J].功能材料,2004,35:1587-1589

[6]Sossina M. Haile.Fuel cell materials and components[J]. Acta Materialia,2003,51: 5981-6000

[7]Chao-Yi Yuh, Dana A- Kelley, Nikhil H. J alani. Fibrous ceramic material and method for making the same[P].United States Patent : 8088697 B2, 2012-01-03

[8]王艳芝,袁祖培,张旺玺等.前驱体法制备氧化锆无机纤维的研究[J].合成技术及应用,2012,27(3):11-14