腊石锆质砖的研发

冯昌春 王志强 张竞奎

摘 要 以叶腊石、锆英砂、回收废锆质砖为主要原料,用以广西泥、木质素磺酸钙制成的泥浆为结合剂,采用半干压法成型制成Al2O3-SiO2-ZrO2系的电炉工作层试验砖,通过检测常温耐压强度、体积密度、显气孔率、抗渣性能、常温抗折强度、高温抗折强度、抗热震性、热导率等指标,研究在不同配比、拌料时间、烧成温度下对产品性能的影响。结果表明:(1)半成品泥料的均匀程度对产品性能有很大的影响。(2)烧成温度在1 200℃时,产品性能最稳定,能够达到最佳的能效比。(3)特定组成的试验配方在1 200℃烧成时有最好的检测指标,能够得到最好的产品。

关键词 叶腊石;回收废锆质砖;Al2O3-SiO2-ZrO2;电炉工作层

目前世界每年产生的废钢总量为3~4亿吨,约占钢总产量的45%~50%,其中85%~90%用作炼钢原料,10%~15%用于铸造、炼铁和再生钢材。采用铁矿石炼钢每生产1 吨钢,大致需要各种原料(如铁矿石、煤炭、石灰石、耐火材料等)4~5吨,能源折合标准煤0.7~1.0吨。而利用废钢作原料直接投入炼钢炉进行冶炼,每吨废钢可再炼成近1吨钢,可以省去采矿、选矿、炼焦、炼铁等过程,显然可以节省大量自然资源和能源。各种炼钢方法利用废钢的程度是不同的,氧气转炉炼钢一般可用15%~25%的废钢,采用预热废钢技术则可用废钢30%~40%;电弧炉炼钢几乎全部利用废钢作原料,所以电弧炉炼废钢是现在的主要发展趋势。由于腊石砖有良好的热震稳定性,以及抗侵蚀性、不污染钢水和不沾渣的特点,在发达国家,用电炉钢包冶炼特殊钢种时,会用到高硅腊石砖作为工作层,但是使用寿命较短,我们设计在工作层腊石砖中通过引入ZrO2,利用ZrO2的相变增韧,以及微裂纹增韧原理,提高工作层的高温性能,以期延长工作层的使用寿命。

为了节约矿物资源和能源,国内外很多企业都在进行用后耐火材料的回收再利用,在发达国家,很多钢厂对用后耐火材料的再利用率达到了80%以上。近几年随着环保政策的实施、耐火材料市场竞争的加剧,国内大部分企业都已经在不同程度上利用用后的耐火材料。本研究通过对用后锆砖经过破碎加工、除杂等处理,制备成指标稳定的较纯的再生原料,然后以该原料和腊石、锆英砂等为主要原料制备低导热系数含锆耐火制品。该制品的性能和使用原生矿物原料的制品大致相当,预期使用寿命较原耐材使用寿命提高50%,从而降低耐材的消耗,对矿产资源的综合利用和降低工业窑炉使用过程中的能耗有重要意义。

1 试 验

1.1 原料

试验的主要原料为叶腊石颗粒、锆英砂、回收废锆砖、广西泥,其主要的化学组成见表1。

1.2 实验过程

1.2.1 原料制备

块状叶腊石,采用颚式破碎机破碎,筛分出我们所需要粒度的颗粒,回收废锆砖,拣选除杂,破碎筛分出所需要粒度的颗粒,其他用雷蒙磨制备成325目的细粉,外购的锆英砂粒度为0.25~0.325目、广西泥200目,广西泥、木质素磺酸钙和水制备成泥浆用作结合剂。

1.2.2设计试验配方

根据耐火材料生产经验我们设计出3种试验配方,配比A、 配比B、 配比C。

配料拌料,配比A、B、C各制备三组试样,每组的拌料时间分为20min,30min,40min,然后采用电动螺旋压力机成型,打击次数都为一样,对比半成品的外观和半成品体积密度。

将成型好的试验砖放入烘箱中在120℃烘12h以上,然后再放入电炉中,烧成时间为8h,根据材料的特性,设定三组不同的烧成温度1 150℃、1 200℃、1 250℃,再对成品进行各项性能指标的检测。

1.3 检测方法

经烘干和烧成后的试样,按照GB4758.3-84检测线变化率、GB2997-82检测显气孔率和体积密度,GB5072-85检测耐压强度,GB3001-82检测常温抗折强度,GB/T3002-2004检测试样在1 400℃的高温抗折强度。

采用静态坩埚法测抗渣性能,试验用渣为电炉钢渣,其化学组成见表2。

在坩埚试样中装入钢渣,在1 550℃处理3h,自然冷却,将坩埚纵向对称切开,比较渣蚀和渗透情况,并以侵蚀指数(侵蚀面积÷坩埚孔截面积×100%)评价试验的抗渣性。

采用水冷法测抗热震性。检测烘干后的试样在1 100℃水冷5次后的抗折强度,计算其强度保持率(热震后抗折强度÷原常温平均抗折强度×100%),以此评价材料的抗热震性。

用平板导热系数测定仪测试腊石锆质砖的导热系数,再与其他电炉钢包耐材做对比。

2 结果与讨论

2.1 拌料时间对成品影响

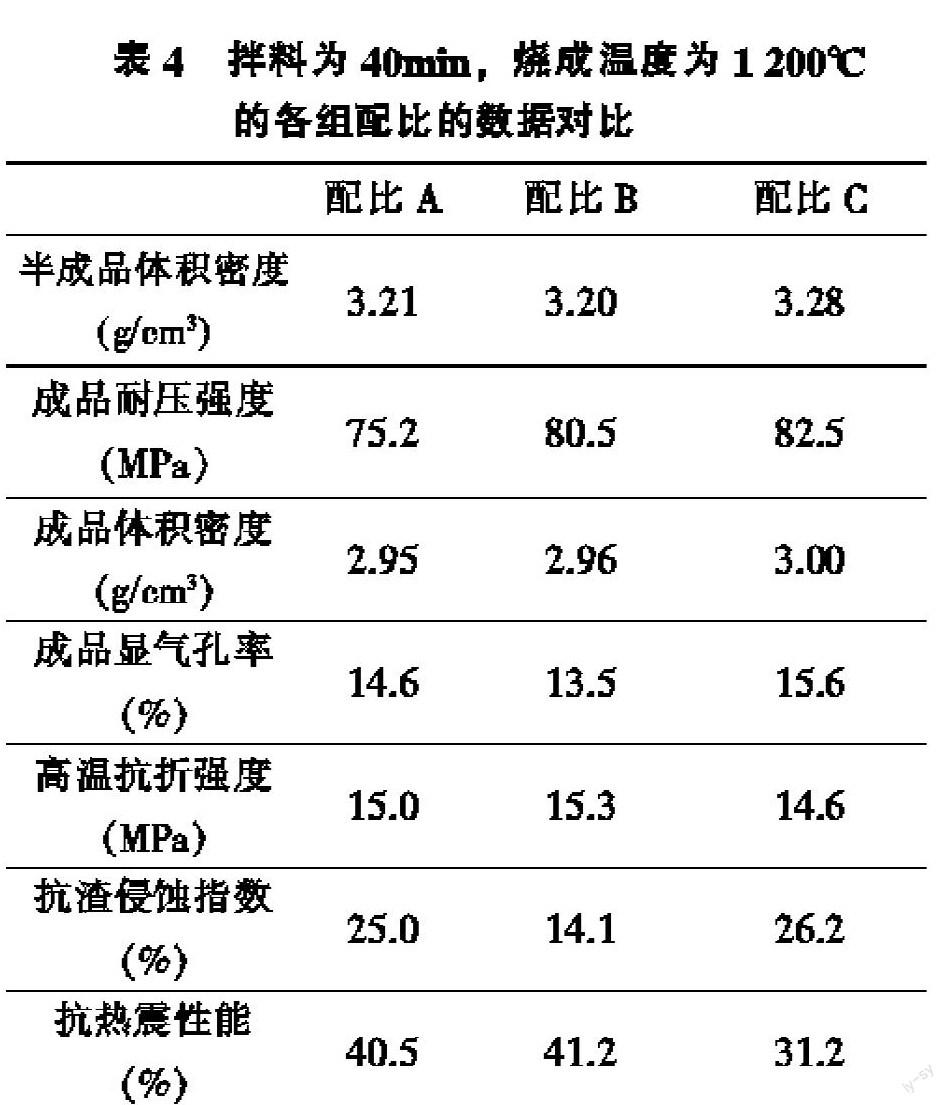

分别拌料20min、30min、40min,采用同样的方式成形。30min、40min半成品体密比20min高,40min的成品外观比较光滑,30min、20min均有细小的裂纹产生,见表3。

裂纹详情见图1、图2、图3

拌料时间为20min、30min时,产品表面有裂纹产生,拌料时间在40min时,成品的外观情况良好,主要原因是:腊石锆质砖由于采用了锆英石和叶腊石英,因而在烧成过程中极易产生开裂。主要是由于氧化锆在高温下发生晶形變化,产生体积膨胀,且叶腊石在高温下分解生成二氧化硅和莫来石,产生体积膨胀,从而极易开裂。会造成生产效率低、成品合格率低、产品质量波动大。采用的应对措施:锆英石选用0.25~0mm、0.044mm以下两种粒级,废锆砖粉磨成325目,让颗粒间的间隙吸收部分体积膨胀,降低烧成时的开裂风险。混料必须极其均匀,所以为确保泥料的均匀性,采用没有死角的底盘旋转高压力式混碾设备,并延长混料时间到40min。

拌料时间越长,半成品体积密度越高,原料的混合越均匀,成型性能越好,泥料能够达到最紧密堆积的效果,这样成型体密将会更好,气孔率更低。

2.2 烧成温度对成品影响

烧成温度为1 150℃时,成品颜色偏白,而且常温耐压强度只有50MPa左右,证明成品烧成温度较低,没有烧透。1 200℃时,成品颜色正常,表面光洁程度较高,常温耐压强度在80MPa以上,烧结状况良好。1 250℃时,成品颜色正常,耐压强度也较高,不过砖的表面有少许低熔物溢出,证明烧成温度过高,见图4。

烧成温度选择1 200℃时能够有最好的产品,1 150℃烧成时,已经出现莫来石化,但温度较低,莫来石化反应不完全,所以导致产品没有烧透,强度较低。1 200℃时,莫来石化反应比较完全,产品表面较光滑,烧结情况比较理想。1 250℃烧成时,由于原料中引入的一些杂质,有低熔相的生成,所以在砖的表面产生黑色的熔洞或者熔点,虽然性能指标上影响不大,但导致产品的外观受到影响,而且烧成温度过高,浪费能源就多,所以为了减少生产成本,烧成温度设置为1 200℃是比较合理的。

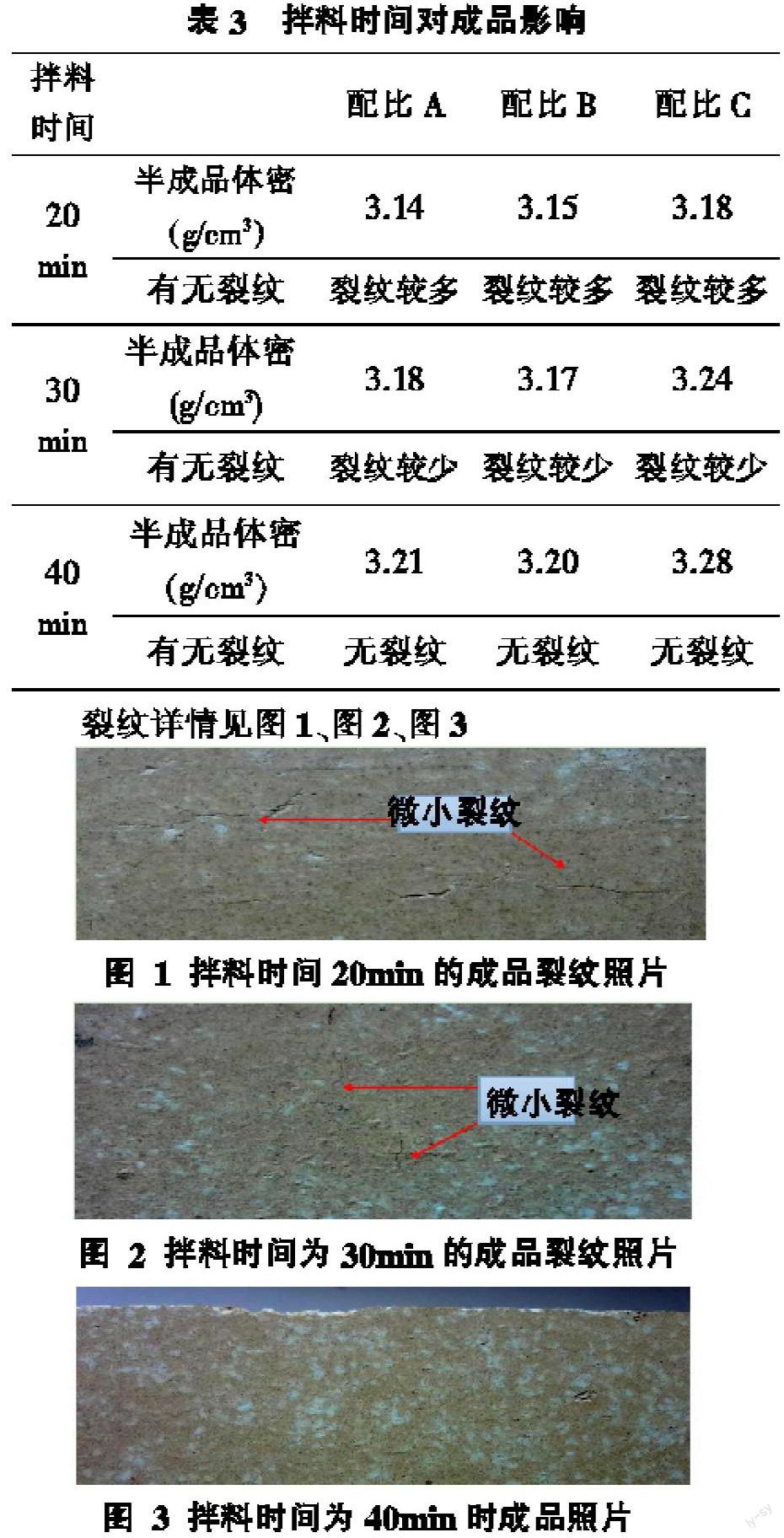

选取拌料时间为40min,烧成温度为1 200℃的各组试样进行各项性能检测,然后进行数据对比,检测结果见表4。

由表4可以明显看出配比B相对于A、C,具有较低的气孔率、较好的抗渣侵蚀性和抗热震性。

高温下,液态的渣对渣线部位耐材进行渗透,在没有其他反应发生的情况下,侵蚀主要是由渗透引起的,气孔率较低时,抗渗透情况较好,所以B相对于A、C有较好的抗渣侵蚀性能。由于在原料中引入ZrO2,而ZrO2在1 000℃的高温下由四方晶系转化为单斜晶系,相应的产生1%~2%的线膨胀,会在试样中形成一定量的微裂纹,这样会达到相变增韧和微裂纹增韧的效果。所以配比A、配比B都有比较好的抗热震性,配比C中引入了废锆砖颗粒,由于颗粒尺寸较大,相变产生的裂纹太大,起不到微裂纹增韧的效果,所以抗热震性能较低。

电炉钢包工作层腊石砖的导热系数平均为0.8 W/(m.K),相对于普通镁质碳砖的10~20W/(m.K)已经很低,保温性能比较好,能够减少电炉炼钢中能量的消耗,能起到节能环保的作用,而腊石锆质砖的导热系数在0.9~1.0W/(m.K)之間,略高于工作层蜡石砖,节能环保。

通过成分分析可以发现,腊石锆质砖的主要成分Al2O3、SiO2、ZrO2的质量分数之和占总量的99%以上。这样使得电炉钢包在使用过程中引入的杂质降到最少,能够起到提升钢水品质的作用。

3 结 论

(1)在生产腊石锆质砖的时候,拌料方式与拌料时间对产品性能有很大的影响,为了保证泥料的高度均匀性,必须选择合适的拌料设备和合理的拌料时间。

(2)烧成温度的选择对腊石锆质砖的性能很重要,过高或者过低都会导致产品的性能受到影响。本试验合适的烧成温度为1 200℃,烧成时间为8h。

(3)使用废锆砖时,为了使产品有更好的性能,颗粒料必须选择1~0的颗粒,细粉采用325目,锆英砂为0.25~0的颗粒和325目细粉。产品的气孔率对抗渣性能的影响很大,成品有较高的体积密度和较低的气孔率时将有较好的使用性能。

(4)腊石锆质砖使用过程中,节能效果与使用工作层腊石砖相当,且在电炉炼钢过程中引入的杂质较其他材料更少,能够起到提升钢水品质的作用。

参 考 文 献

[1]皱大鹏.尖晶石一氧化锆复合材料的制备与性能[J].河南理工大学学报.2009.5.31-2

[2]徐延庆,叶国田.水泥回转窑用含ZrO2耐火材料[J].耐火材料,2003,37(2):105—107

[3]季照雄,浅谈叶腊石的开发应[J].西部探矿工程.2003(6):852

[4]徐延庆,叶国田.水泥回转窑用含ZrO2耐火材料[J].耐火材料.2003,37(2):105-107

[5]程本军,杨彬,王金相,等.MgO—ZrO2材料的抗侵蚀性能研究[J].耐火材料.2004,38(1):15-17