锚网梁索联合支护在开切眼掘进中的技术分析

刘俊宝

摘 要:传统的综采工作面开切眼支护方式采用木棚加金属支柱联合加强支护。该支护方式掘进速度慢,材料消耗大,配置人员多,劳动强度大,人工费用高。架设抬棚物料笨重,作业时具有一定的危险性。且制约安装工作,作业人员有效利用空间小,作业安全性不高,在切眼内进行回柱、回梁进行支架安装时存在较大的安全隐患。不能有效抑制顶板离层和冒顶现象的发生。通过理论分析和现场生产实践,总结阐述了锚杆、钢筋托梁、金属网、锚索联合支护技术在玉华煤矿综采开切眼掘进中使用的优越性和成功经验,充分肯定了此种支护技术的可行性和先进性。

关键词:锚网梁索;联合支护;技术

开切眼主要是综放工作面安装设备及初始支护的回采煤巷。随采矿科学技术的发展,综放工作面布置的采煤机、液压支架、运输等设备向大功率,高效能转型,且综放工作面需要安装前、后刮板输送机,故与普通综采工作面相比,切眼的净宽由6.0~6.5m增加到8.0~8.5m。建矿以来,综采放工作面开切眼一直沿用锚网梁配合单体液压支柱、铰接梁架棚支护方式,掘进速度慢,支护效果差,材料消耗大,配置人员多,工人劳动强度高,巷道维修量大,安装工序繁杂。不安全隐患多,难以实现矿井安全、高效生产,造成矿井生产能力有限,生产潜力难以发挥。为了改变这种被动生产局面,适应现代化高产高效矿井生产的需要,我矿在2405综放工作面探索采用了锚网梁索支护,并取得了成功经验。

1 矿井概况

玉华煤矿属于陕煤铜川矿业公司的下属煤矿,位于铜川市西北37km处,行政区划隶属铜川市印台区金锁关镇管辖。矿井于1991年12月25日正式开工建设,2001年10月28日通过工程验收进入试生产阶段。2002年8月18日通过竣工验收正式投产,设计生产能力150万吨/年。经改扩建后2013年矿井核定生产能力240万吨/年。矿井含煤地层为中-下侏罗统延安组,主采4-2号煤层厚0~31.53m,平均厚10.0m,煤层倾角平缓,赋存较稳定,井田内断裂构造不发育,地质构造对煤矿生产影响较小。4-2号煤层顶板多为细砂岩、粉砂岩或砂质泥岩,为中等坚实至极不坚实顶板;底板多为炭质泥岩,为不坚实至极不坚实底板。底板在掘进过程中普遍发生过底鼓。

2 切眼布置参数和施工方案

2405综放工作面开切眼设计为矩形断面,根据综采支架外观尺寸确定切眼净高度为2.9m,净宽度8.3m,掘进断面积为24.07㎡,切眼设计长度240m。采用EBZ-160型综掘机掘进,分两次成巷,掘进与支护顺序作业,一次掘宽4.5m,待工作面通风系统形成后,将综掘机退回,二次扩巷至开切眼设计宽度。配合运输使用40T刮板输送机二台,搭接至运顺SJ-80型胶带输送机出煤矸。

3 锚网梁索支护施工工艺及技术效果

3.1 一次切眼施工技术

一次切眼施工(老空侧)净断面S13.5㎡,巷宽4.5m,巷高3.0m,锚网梁索支护。顶板布置Ф22×2200㎜左旋无纵筋螺纹钢预应力锚杆6根,采用加长锚固形式,每根锚杆使用1卷K2335型和1卷Z2335型树脂锚固剂,锚固长度700㎜,间排距800×800㎜,使用14-2700-80-4型钢筋托梁连为整体;右帮(老空侧)布置Ф18×1800㎜钢筋锚杆4根,采用端头锚固形式,每根锚杆使用1卷K3530型树脂锚固剂,锚固长度350㎜,间排距800×800㎜,使用14-2700-80-4型钢筋托梁与顶角螺纹钢锚杆连为整体;二次切眼一帮布置Ф34×1600㎜木锚杆4根(不挂金属网)。顶板每排布置Ф15.24×7000㎜钢绞线锚索2根,间排距1700×2400㎜。

3.2 二次切眼施工技术

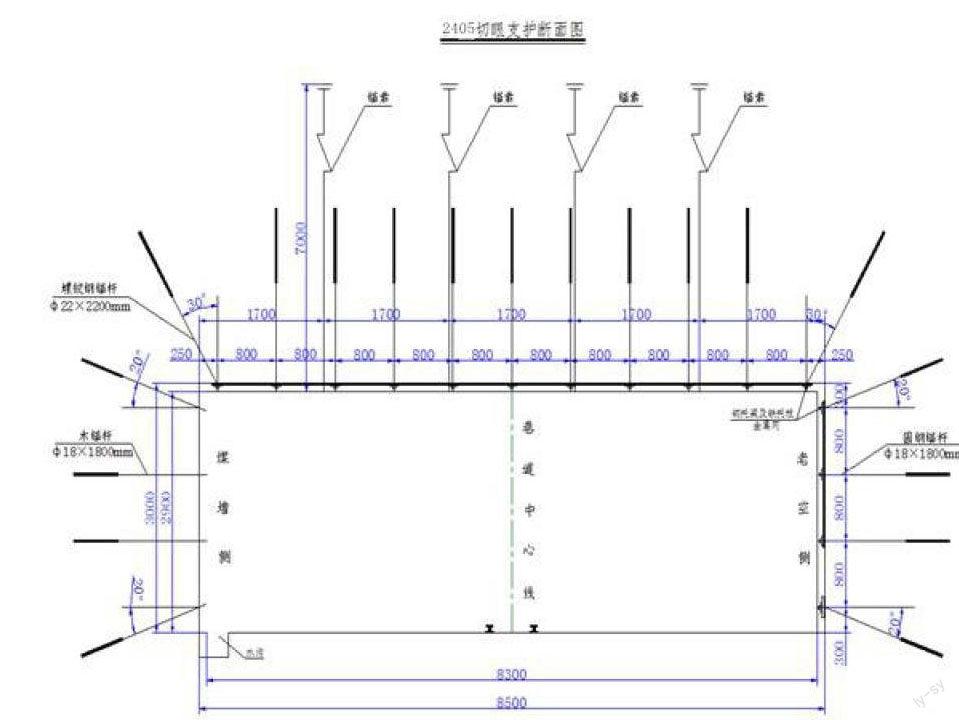

二次切眼施工断面S为12m2。巷宽4.0m,巷高3.0m,锚网锚索支护(只挂顶网并与一次切眼顶网连接,工作面开采一侧不挂网)。顶板布置Ф22×2200 m左旋无纵筋螺纹钢预应力锚杆5根,采用加长锚固形式,每根锚杆使用1卷K2335型和1卷Z2335型树脂锚固剂,锚固长度700mm,间排距800×800mm,使用14-2700-80-4型钢筋托梁连为整体;工作面开采一侧布置Ф34×1600㎜木锚杆4根(不挂金属网)。顶板每排布置Ф15.24×7000mm钢绞线锚索2根,间排距1700×2400mm,巷道断面及锚网索布置如图1。

4 支护原理

(1)通过锚杆与围岩的相互作用,提高围岩的强度和稳定性,充分利用围岩自身的承载力来抵抗围岩的压力,保持围岩的长期稳定。

(2)锚、网的作用主要是通过金属网对巷道围岩进行封闭支护,有效防止顶、帮冒落片帮伤人;同时也扩大了锚杆的有效承载面积,有利于保持巷道围岩的完整与稳定。

(3)锚索端头可以直接锚固在坚硬的基本顶中,对伪顶、直接顶可起到悬吊作用,有效地防止了顶板离层、破坏。

5 保证支护质量的手段

(1)锚杆初锚力的大小是保证锚杆支护效果的关键。初锚力过小,对围岩的加固效果不利,因此锚杆初锚力应保持在50kN以上。

(2)采用小孔径锚索是加强锚固效果的有效措施。尤其是在破碎顶板条件下,锚索技术,可有效防止离层,对破碎顶板加固效果显著。同时,每掘15m,进行一次拉力试验,以便分析锚索锚固是否有效可靠。

(3)加强对巷道煤帮的维护是保持巷道围岩稳定的重要环节,巷道两帮煤体由于受掘进开巷后压力集中的影响,暴露煤体较为松散破碎,常会发生片帮现象,使巷道悬顶面积扩大,最终导致顶板破坏、塌落。因此必须及时对两帮进行打锚杆挂网维护。

(4)必须加强对巷道顶板的动态检测监控,确保煤巷锚网支护的效果。通过对巷道支护效果经常性的监控观测,可以对异常情况及时采取补救措施;同时也可以不断优化、整改支护方案和参数,使支护技术更加科学、合理。

6 取得的效果

(1)综采切眼内采用锚、网、梁、索联合支护,简化了巷道支护工艺,提高了巷道施工速度,减轻了工人劳动强度,同时也简化了设备安装工艺和准备工作,缩短了工作面安装时间,为高产高效奠定了基础。

(2)在相同条件下,锚、网、梁、索联合支护比木棚支护的材料体积减小了,并且掘进断面也比木棚支护需用掘进断面相应缩小,而净断面不变。对开切眼通风、运输、安装、掘进设计都相应缩小参数,使设计更趋向于科学合理的特征。

(3)综采切眼的有效空间的增大,大大减少了木棚支护对安装作业的制约,安装作业空间增大,作业的安全性大为提高。

(4)切眼内没有了架棚支护设备和辅助设施,减少了撤棚梁、棚腿等环节,同时也没有了安装下放支架时刮倒棚子造成冒顶事故的现象。安全隐患减少,安装速度加快。

(5)锚、网、梁、索联合支护下的整个空间比被动支护下的空间安全,采用此种支护形式能及时对围岩进行控制,并充分利用顶板的自承能力,抑制顶板离层下沉,杜绝了冒顶事故的发生。

(6)锚、网、梁、索联合支护的安装工艺与架设木棚相比,具有小、巧、灵的特点,避免了架设笨重木棚作业的危险性。

综上所述,大断面开切眼采用锚、网、梁和锚索补强联合支护替代木棚支护优越性明显。技术上先进,安全上可靠,经济上合理,施工快速,采面准备时间短,大大改善了作业条件,便于设备安装,工人劳动强度大大减轻。具有较高的经济效益和社会效益,值得推广和使用。

参考文献

[1]侯红春,段长顺,王守法.锚网梁锚索联合支护技术在大断面开切眼的应用[J].煤矿现代化,2010,(3):36-37.

[2]李定国.“锚网索棚”联合支护在“三软”煤层大断面综放开切眼中的应用[J].山东工业技术,2013,(4):65-67.

(作者单位:铜川矿业公司玉华煤矿)