车身前悬盖板的准静态仿真分析与结构优化

廖小平 林德富 李达 程一明

【摘 要】文章研究了车身准静态强度分析的2种典型极限工况,并利用有限元方法对某MPV白车身进行强度特性分析。基于实际整车结构耐久试验车身的开裂故障,对车身局部结构进行优化,经过后续的路试试验验证了优化方案的可靠性。通过研究,可以获得汽车白车身整体的应力分布情况,快速发现结构的薄弱位置,在设计前期即可对其进行优化改进,从而可以提高产品性能,缩短开发周期。文中的准静态强度分析方法同样可以推广到底盘、门盖等相关结构的分析中,具有较好的工程指导意义。

【关键词】典型工况;有限元;静态分析;结构耐久试验

【中图分类号】U463.33 【文献标识码】A 【文章编号】1674-0688(2016)09-0035-04

0 前言

车身要承受来自发动机动载、本身重量及路面的冲击力等各方面的作用,受力情况非常复杂。车身一般由钣金焊接组成,结构特征较多,在车辆行驶过程中极易产生应力集中,导致零件发生开裂故障,从而影响整车的可靠性,因此在设计中应保证车身零件有足够的强度和使用寿命[1-2]。

汽车疲劳耐久性评定一般通过耐久试验进行验证,包括使用道路试验和室内台架试验[3]。整车结构的耐久道路试验可以有效、客观地验证结构设计是否可靠,其费用较低,但是验证周期较长,尤其是对于路试故障的反复验证更是延长了开发周期。路试试验只能验证零件是否达标,卻不能定量地判断车身的强度情况[4],不利于车身的轻量化。此外,汽车制造业还会根据汽车的种类、用户使用环境、不同的耐久性目标等需要制定不同的道路试验验证规范。室内台架试验重复性高,可以验证子系统甚至整车的结构耐久性,但其设备复杂、调校难度大,且设备十分昂贵。

随着计算机技术的不断发展,有限元仿真技术已经成为一种不可缺少的辅助设计分析工具。目前,在汽车车身设计中已经大量使用了计算机的仿真技术,根据仿真分析结果,可以在设计阶段发现结构的风险点、薄弱位置,通过优化可以提高其可靠性。

本文主要针对车身单侧过凸包和扭转2种准静态工况进行分析,从而得到白车身的整体应力情况。结合实际道路开裂故障,对结构进行优化。

1 准静态分析工况

1.1 准静态工况简介

汽车行驶过程中的载荷和工况非常复杂,就其载荷形式而言,汽车车身所受到的主要载荷有弯曲载荷、扭转载荷、侧向载荷、纵向冲击载荷等。

车身静态工况主要包括弯曲、扭转、转弯、制动、加速等。一般情况下,扭转工况下的应力和变形都比弯曲、转向等工况要大,因此本文选择扭转工况作为研究的工况之一。扭转工况模拟的是汽车以满载通过不平路面时,2个对角车轮离开地面,载荷主要由与路面接触的2个车轮承受的情况。通过扭转工况一般可以体现车身整体结构的薄弱位置[5]。文中采用左前轮和右后轮接地的情况进行分析。

单侧过凸包是本文研究的另一种工况,模拟的是车身承受垂向冲击载荷的工况,即悬架弹簧变形达到极限,限位块开始与车架接触起作用的情况。试验测试表明,对于处于冲击工况下的车辆,冲击载荷为静态载荷的2.5~3.0倍[6]。本文研究左侧车轮过凸包的工况。

工况载荷系数的选取主要参考文献[7]至文献[10],数据见表1。

1.2 轮胎接地力计算

根据设计的满载前后轴荷质量及载荷工况系数即可计算得到各轮的接地力。

扭转工况轮胎接地力计算:

Flfz=K1·Gf/2

Frfz=0

Flrz=0

Frrz=K1·Gr/2

单侧过凸包工况轮胎接地力计算:

Flfz=K2l·Gf/2

Frfz=K2r·Gf/2

Flrz=K2l·Gr/2

Frrz=K2r·Gr/2

上式中,Gf(GR)为满载前(后)轴荷;Flfz为左前轮接地点垂向力(下角标中:第一个字母表示左、右轮,第二个字母表示前、后轮,第三个字母表示纵向、侧向、垂向力);K为载荷系数,即车轮在某方向所受载荷与满载额定轮荷的比值。

研究车型典型工况接地力计算结果见表2。

1.3 多体模型的建立及硬点载荷的提取

计算得到该车在典型工况下的轮胎接地力,以此作为ADAMS悬架系统模型的输入条件。根据前后、悬架三维数模及相关测试报告,测出车身各硬点坐标、悬架零部件的质量和转动惯量、衬套刚度、弹簧刚度和减震器阻尼等特性参数,建立了悬架的ADAMS模型(如图1所示)。

通过K&C仿真结果与实车K&C特性试验数据对标,从而达到ADAMS悬架模型的准确性。

以计算所得轮胎接地力作为输入条件,对该车通过验证的前后悬架ADAMS模型进行加载仿真,即可得到2种典型工况下底盘与车身相连的16个硬点处的载荷,作为车身准静态强度分析的边界条件,具体载荷见表3、表4。

2 白车身准静态强度分析结果

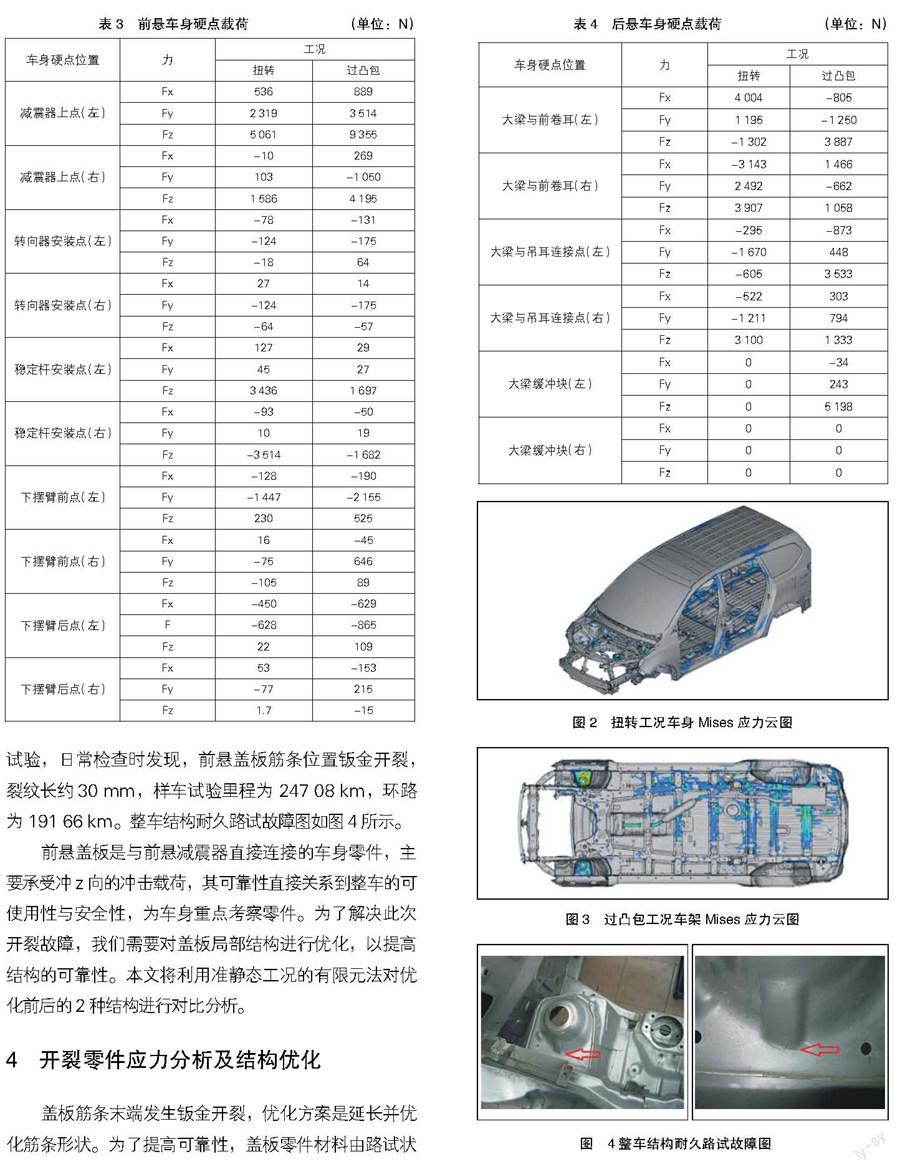

在前处理软件Hypermesh中完成车身的有限元模型,模型包括节点648 628个,单元625 26个,整车配重1.7 t(与实际设计满载质量一致)。计算软件Nastran,通过惯性释放法计算得到白车身的Mises应力云图(如图2、图3所示)。

通过查看分析结果,可以得到整个白车身的应力分布情况。

3 整车耐久路试车身开裂故障描述

研究车型在北京通县试验场进行整车结构耐久路试试验,日常检查时发现,前悬盖板筋条位置钣金开裂,裂纹长约30 mm,样车试验里程为247 08 km,环路为191 66 km。整车结构耐久路试故障图如图4所示。

前悬盖板是与前悬减震器直接连接的车身零件,主要承受冲z向的冲击载荷,其可靠性直接关系到整车的可使用性与安全性,为车身重点考察零件。为了解决此次开裂故障,我们需要对盖板局部结构进行优化,以提高结构的可靠性。本文将利用准静态工况的有限元法对优化前后的2种结构进行对比分析。

4 开裂零件应力分析及结构优化

盖板筋条末端发生钣金开裂,优化方案是延长并优化筋条形状。为了提高可靠性,盖板零件材料由路试状态的HC260LA(實例屈服极限≥260 MPa)更改为B280 VK(实例屈服极限≥280 MPa),料厚由1.6 mm增加到2.0 mm,前悬盖板结构对比如图5所示。

通过观察准静态工况的仿真结果发现,在过凸包工况下,前悬盖板开裂位置应力达到292 MPa,超出材料屈服极限,存在塑性应变2.3‰,零件存在一定的开裂风险;优化后,盖板最大应力降为192 MPa,应力降幅明显,且无塑性变形,前悬盖板静态仿真分析结果如图6所示。

根据分析分析结果,优化后结构能够满足强度要求,优化方案有待整车耐久试验验证。

5 优化方案的后续验证

在后续路试样车上实施前悬盖板优化方案后进行耐久试验,样车完成259 20 km坏路耐久试验,零件未发生开裂,证明优化方案提高了零件的可靠性,满足强度要求,优化方案路试验证结果如图7所示。

6 结论

以车身准静态工况载荷为边界条件,通过对车身有限元模型进行准静态强度分析,其计算结果有助于工程师有针对性地对车身结构强度较薄弱的位置进行优化设计,从而在设计前期避免产品设计缺陷,提高产品的竞争力与可靠性,也可为后续的轻量化分析打下坚实基础。同时,该方法还可以缩短产品开发周期、降低开发成本,具有较好的工程指导意义与价值。

参 考 文 献

[1]谷正气.汽车车身现代技术[M].北京:机械工业出版社,2009:148-198.

[2]杜娟.基于有限元分析的大客车车身结构强度优化[D].西安:长安大学,2009:1-27.

[3]吴建国.基于虚拟试验技术的轿车车身疲劳寿命预测[D].上海:同济大学,2008:2-4.

[4]Joon Hyuk Song,Hee Yong Kang,Chai Won Kim,et al.Analysis of practical dynamic load on bus frame with regularized inverse problem[J]Key Engineering Materials,2006:593-596.

[5]何志刚.大客车车身结构强度及刚度分析[J].机械研究与应用,2001,14(4):4-6.

[6]朱利安·哈皮安·史密斯.现代汽车设计概论[M].张金柱,译.北京:化学工业出版社,2008:15-50.

[7]吕宝刚.越野车独立悬架关键零部件的轻量化设计[D].长春:吉林大学,2007:24-37.

[8]上官文斌,蒋翠翠,潘孝勇.汽车悬架控制臂的拓扑优化与性能计算[J].汽车工程,2008,30(8):709-712.

[9](美)MM.凯墨尔,JA沃尔夫.现代汽车结构分析[M].陈砺志,译.北京:人民交通出版社,1987:12-53.

[10](日)汽车技术协会.汽车强度[M].付嵩元,译.北京:机械工业出版社,1987:25-39.

[责任编辑:钟声贤]