复合材料孔隙率超声衰减法检测技术研究进展及应用*

肖 鹏, 刘卫平, 刘 奎

(上海飞机制造有限公司航空制造技术研究所,上海 200436)

肖 鹏

硕士,从事复合材料超声检测技术研究。

大型客机大量采用先进复合材料已成为航空领域重要的发展趋势。目前,波音777的垂尾、平尾、后气密框等均使用了复合材料,总重量占全机结构总重量的11%,达9.9t;波音787的复合材料用量达到全机结构总重量的50%以上[1],是世界上第一架采用复合材料机身、机翼的大型商用飞机;空客新推出的A350飞机中,复合材料用量高达52%,在A380巨型客机中,复合材料用量高达25%[2]。

因此,科学评价复合材料结构质量与其可靠性显得格外重要,是保证大型客机安全性的根本前提,而无损检测是保证飞机质量安全的关键技术。孔隙率的无损检测就是其中有待继续研究和解决的关键问题之一。

孔隙是碳纤维复合材料中最常见的微小缺陷,由于复合材料成型工艺的复杂性,造成复合材料结构件中的孔隙会不可避免地出现。孔隙的形成有两个主要原因:一是预浸料制作过程中树脂未完全浸润或铺贴时层间空气未完全抽出,此时形成的孔隙数量较多,且形状为扁圆形或长条形;二是固化过程中产生的挥发性物质,这时形成的孔隙数量较少,形状呈圆形,且尺寸较小,直径在几μm到几百μm间[3]。评定孔隙对材料影响程度的定量指标是孔隙率。

近年来,国内外学者对复合材料孔隙率进行了大量研究工作,主要有破坏性检测和无损检测两大类方法。破坏法主要包括水吸收法、密度法(酸蚀法、烧蚀法)和金相显微照相法等。形成了诸如ASTM D2734-2009[4]、GB/T 3365-2008[5]等 标 准。但破坏法工序复杂、成本较高,且只能代表试样局部的孔隙率。无损检测以超声检测为主,超声波检测孔隙率的方法主要包括衰减法、声速法、声阻抗法[6]等。其中,衰减法由于原理简单且受纤维影响小等优点而备受关注。

本文将就超声衰减法检测孔隙率的研究现状及应用情况展开分析,对存在的问题进行探讨与总结,并对今后超声衰减法检测孔隙率提出相应的研究与应用方向。

孔隙率超声衰减法检测理论研究现状

衰减法以机械波在复合材料中的传播为物理基础,建立超声衰减与孔隙率之间的理论计算模型。

1976年,MARTIN[7]假设复合材料是各向同性的,材料内部的孔隙大小都是相等的均匀分布,每一个孔隙对超声波的衰减都是相互独立的,并且大小远小于波长,即形状不影响超声波的衰减。最后提出超声波衰减理论模型:

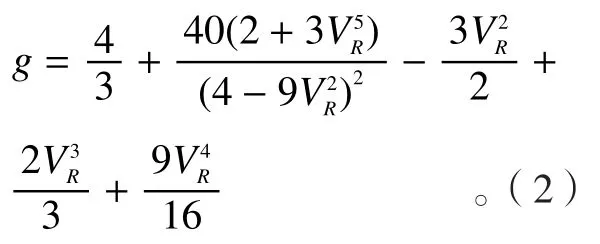

其中,α是材料的衰减系数,P是孔隙率,a是孔隙半径,λ是超声波波长,g是一个与纵波波速VL与横波波速VT之比VR有关的参数,即

在与试验结果进行对比发现,孔隙率<1.5%,能较好地吻合,但当孔隙率较大时,理论与实际出现较大的误差,原因在于没有系统地考虑孔隙形状对超声波衰减的影响。

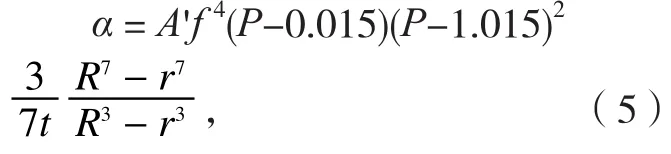

在此基础上,1988年,HALE与ASHTON[8]综合考虑孔隙的大小、形状以及分布等情况,建立了理论模型:

其中,R是孔隙的最大半径,r是孔隙最小半径,考虑当孔隙率<1.5%时,孔隙大都呈球形,故衰减系数为:

其中,f是超声波频率。

当孔隙率>1.5%时,孔隙大都扁而长,故衰减系数为:

其中,t是孔隙的厚度。

试验结果表明,该理论模型与试验取得了较好的吻合。

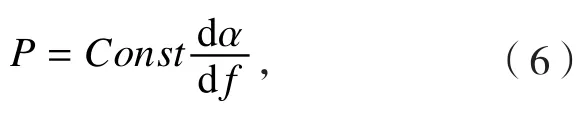

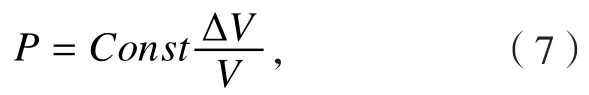

1995年,JEONG和IM[9-10]将复合材料孔隙率测定公式归纳为经验公式:

其中,常数Const由材料中孔隙的形状和分布决定,并将声速变化与孔隙率联系起来,得出:

其中,V为波速,ΔV为波速的变化量。常数Const由材料内部结构和孔隙形状与分布决定,实际检测中,可采用破坏性方法对常数Const进行标定,然后用公式来计算材料的孔隙率。

综上所述,孔隙率与衰减系数有16着良好的线性关系。只要能测量出材料的常数Const,便能根据信号的衰减得到材料的孔隙率。

孔隙率超声衰减法检测试验研究现状

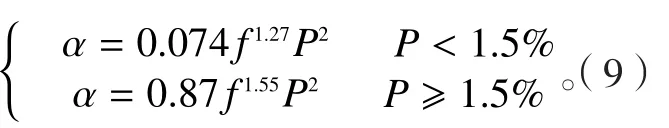

1975年, 英 国STONE和CLARKE[11]等人通过采用脉冲穿透法对大量的碳纤维增强复合材料进行检测,建立了碳纤维增强复合材料孔隙率衰减检测模型,总衰减为:

其中,Af是前表面损失,At是后表面损失,Ab是试样的衰减。

该文分别采用频率为2.5MHz、5 MHz、7MHz等3种频率探头对试样进行扫描。扫描后,采取金相显微镜统计试样的孔隙率,发现当孔隙率<1.5%时,大部分孔隙形状呈圆形,直径在5~20μm间,这种孔隙是由于试样制作时材料内部的挥发性物质挥发造成的,一般来说,孔隙的直径越大,孔隙率就越高。当材料的孔隙率>1.5%时,孔隙的形状是扁而长,这种孔隙是由于截留在层间的空气造成的[12]。

对3组结果进行拟合,发现孔隙率与超声波衰减是直接相关的,衰减与频率成正比,由此建立了超声衰减系数与孔隙率的关系,即

浙江大学的周晓军课题组[13-16]也在复合材料孔隙率超声检测领域做了大量的工作,并建立了检测模型,即

其中,αT是总衰减,αR是树脂对超声波的衰减,αF是纤维对超声波的衰减,αV是孔隙对超声波的衰减,αO是其他方面的衰减。

该文采用脉冲反射法对试样进行检测,通过对模型的分析发现,超声波的衰减与材料特性、超声波频率、孔隙含量和特征密切相关,但要求解理论常数或特征十分复杂,因此通过理论计算孔隙率是一个极其复杂的过程。但是对于给定的试样来说,这些都是定值,采用经验公式来对孔隙率进行计算。将测量出来的孔隙率与金相显微试验的结果进行拟合,建立了3次拟合曲线,误差最大达到0.59%,取得了实际检测工程要求。

孔隙率工程检测方法

1 国外孔隙率工程检测情况

国际上各航空制造商对于孔隙率的检测方法也各有不同。早在20世纪70年代,麦道公司采用超声信号衰减法测量孔隙率,具体操作方式如表1所示。这种方法操作简单,便于实施,但评估方法过于简单,没有考虑制件的厚度因素,另外该方法无法给出具体的孔隙率数值,一旦出现衰减信号在上述门槛值附近的情况时,设计进行超差处理时,很难判断该件的性能,往往会从严处理弃用该件,这样一来就可能会导致制件的报废率增大,产生不必要的损失。

法国宇航采用测量孔隙率的方法,其基本原理是:先测定超声波在水中的衰减及该材料的一些相关参数,然后利用所测数据根据公式来计算孔隙率[3]。该方法考虑到了材料厚度差异,但是其建立的模型基于一定的假设,而且模型中用到的参数不易精确测量,导致误差较大,并且面积孔隙率与体积孔隙率有差异,二者均可用来表征制件孔隙率的严重程度,只是验收与评判标准不一样。

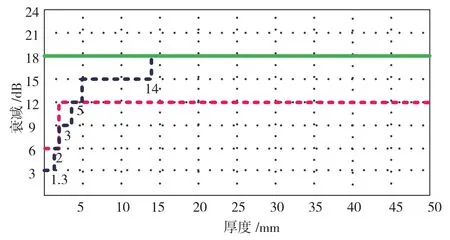

波音公司采用对比试块法,其超声哀减评估曲线如图1所示。先制造一系列不同厚度、不同孔隙率的标准试块,然后让供应商利用这些试块进行超声衰减信号的采集,建立评估曲线,进而对批量生产的制件进行孔隙率评估。这种方法是目前公认的最佳方法,该方法对孔隙率的评估最为准确、操作简单,而且适用于各种检测方法。但是,如何制造上述对比试块并对其进行标定,则是使用该方法的关键和难点。

表1 麦道早期的孔隙率无损检测方法

图1 使用波音公司对比试块采取的超声衰减曲线Fig.1 Ultrasonic attenuation curves on references of Boeing

图2 空客公司的超声衰减评估曲线Fig.2 Ultrasonic attenuation curves of Airbus

空客公司则采用超声衰减评估曲线法,其超声衰减评估曲线如图2所示。空客公司直接提供给供应商制件的孔隙率超声衰减评估曲线,供应商可以根据该曲线对制件进行孔隙率评估。该曲线与波音公司对比试块所采集的曲线类似,也包含了某种材料不同厚度、不同孔隙率的超声衰减值。

2 国内孔隙率工程检测情况

在工程化应用方面,目前国内仅有几个与波音公司有合作的飞机制造厂家购买了波音的复合材料超声检测系统,可使用该系统对复合材料结构件的孔隙率进行检测,并将检测结果与波音提供的评价曲线相比较,进而判断孔隙含量是否满足要求。

北京航空制造工程研究所(以下简称625所)采用理论模型法,该方法的思路是根据纤维、树脂、孔隙的超声衰减模型,结合所用的检测方法,建立特定方法的孔隙率超声衰减模型。该方法的优点是不用花费大量精力制造对比试块,操作简单。缺点是误差较大,而且只能使用特定的检测方法。实践证明,该方法在孔隙率为0~2%区间比较准确,2%以上则偏差较大。

近年来,上海飞机制造有限公司与625所合作,针对碳纤维环氧树脂基复合材料体系,进行了对比试块的制造、检测与标定工作,形成了相应的对比试块,如图3所示。在进一步的工程化应用中,采用该套试块对复合材料制件进行了孔隙率超声检测,已初步具备工程化应用的能力。但是目前的研究工作还处于工程试验阶段,真正应用到型号上还需要通过设计评估与适航验证。因此,国内在复合材料孔隙率的无损检测方面还尚不完全具备工程应用的能力。

图3 上飞公司研制的孔隙率对比试块Fige.3 Porosity references of SAMC

3 国内外差距

目前,在民用飞机复合材料构件孔隙率超声检测技术的研究应用上,我国与国际先进水平仍有差距,如波音公司经过多年的技术攻关,已经研制出多套孔隙率对比试块,并建立了标准的大型客机复合材料构件孔隙率超声检测规范,并将其应用到波音787客机的复合材料构件孔隙率检测之中。我国虽然已经开展了孔隙率对比试块的研制工作及相应的工程化应用探索,但所涉及材料范围、厚度范围、孔隙率阶梯范围有限,目前尚无法完全实现该项技术的工程应用。

总结与展望

(1)超声衰减法测量复合材料孔隙率具有原理简单、受纤维影响小且应用易推广等优点,是目前国内外的研究重点和主要的工程应用方法。

(2)目前,国内外学者建立了复合材料孔隙率的超声检测模型,并进行了理论分析和试验验证。但是,将检测模型应用于实际检测时,由于检测模型不具有通用性,检测标准不完善,理论模型与实际情况有较大的出入,相应的检测模型没有系统的检测软件来实现等,存在很多的问题。

(3)在民用飞机复合材料构件孔隙率超声检测技术的应用上,我国虽然已经开展了孔隙率对比试块的研制及应用工作,但是所涉及材料范围、厚度范围、孔隙率阶梯范围有限,另外还缺乏工程应用的经验,还需进一步验证及完善工艺规范,尽早实现复合材料构件的孔隙率超声检测。

[1]王虎. 复合材料在飞机上的应用[J].玻璃钢/复合材料,1992(6): 43-44.

WANG Hu. Application of composites on aircraft[J].Fiber Reinforced Plastics/Composites,1992(6): 43-44.

[2]张丽华, 范玉青.复合材料在飞机上的应用评述[J].航空制造技术,2006(3):64-66.

ZHANG Lihua, FAN Yuqing. Overview of composites application on aircraft[J].Aeronautical Manufacturing Technology,2006(3):64-66.

[3]周正干, 黄凤英, 魏东.复合材料孔隙率超声检测方法综述[J]. 航空制造技术,2009(15): 104-106.

ZHOU Zhenggan, HUANG Fengying, WEI Dong. Ultrasonic testing method for porosity in composite[J].Aeronautical Manufacturing Technology, 2009(15): 104-106.

[4]ASTM D2734-2009, Standard test methods for voids content of reinforced plastics[S].

[5]张海燕, 沙金伟, 王璇,等. GB/T 3365-2008, 碳纤维增强塑料孔隙含量和纤维体积含量试验方法[S]. 北京:中国标准出版社, 2008.

ZHANG Haiyan, SHA Jinwei, WANG Xuan,et al. GB/T 3365-2008, Carbon fiber reinforced plastics- determination of void content and fiber volume content[S]. Beijing: Standards Press of China, 2008.

[6]林莉,李喜孟. 超声波频谱分析技术及其应用[M]. 北京:机械工业出版社,2009: 99 -105.

LIN Li, LI Mengxi. Ultrasonic spectrum analysis technology and application[M].Beijing:China Machine Press, 2009: 99 -105.

[7]MARTIN B G. Ultrasonic attenuation due to voids in fibre-reinforced plastics[J]. NDT International, 1976. 9(5): 242-246.

[8]HALE J M ,ASHTON J N . Ultrasonic attenuation in voided fibre-reinforced plastics[J].NDT International, 1988. 21(5): 321-326.

[9]JEONG H,HSU D K . Experimental analysis of porosity-induced ultrasonic attenuation and velocity change in carbon composites[J]. Ultrasonics, 1995. 33(3): 195-203.

[10]IM K H ,HSU D K ,JEONG H .Material property variations and defects of carbon/carbon brake disks monitored by ultrasonic methods[J]. Composites Part B: Engineering,2000. 31(8): 707-713.

[11]STONE D E W , CLARKE B.Ultrasonic attenuationas a measure of void content in carbon-fibre reinforced plastics[J]. Non-Destructive Testing, 1975. 8(3): 137-145.

[12]田宏涛,林莉,李喜孟,等. CFRP复合材料孔隙形貌特征的统计分析[J]. 理化检验(物理分册), 2010,46(12):747-525.

TIAN Hongtao, LIN Li, LI Ximeng, et al.Statistical analysis on morphology characteristic of voids in CFRP composites[J].Physical Testing and Chemical Analysis(Part A:Physical Testing),2010, 46(12): 747-752.

[13]华志恒,周晓军,刘继忠. 碳纤维复合材料(CFRP)孔隙的形态特征[J]. 复合材料学报, 2005(6): 103-107.

HUA Zhiheng, ZHOU Xiaojun, LIU Jizhong.Morphology of pores in carbon fiber reinforced plastics.Acta Materiae Compositae Sinica,2005(6):103-107.

[14]蒋志峰,刘继忠,周晓军. 超声检测系统数字频谱特性分析及应用[J]. 机床与液压. 2005(1): 122-124.

JIANG Zhifeng, LIU Jizhong, ZHOU Xiaojun. Analysis and application of digital spectrum of ultrasonic testing system[J].Machine Tool & Hydraulics,2005(1): 122-124.

[15]刘继忠,周晓军,华志恒. 碳纤维复合材料孔隙率的脉冲反射法超声衰减测试模型[J]. 浙江大学学报(工学版), 2006(11):1878-1882.

LIU Jizhong, ZHOU Xiaojun, HUA Zhiheng.Pulse-echo based ultrasonic attenuation model for porosity test of carbon fiber composites[J].Journal of Zhejiang University(Engineering Science),2006(11): 1878-1882.

[16]刘继忠,周晓军,蒋志峰. 碳纤维复合材料孔隙率超声衰减测试研究[J]. 材料科学与工艺, 2007(2): 260-263.

LIU Jizhong, ZHOU Xiaojun, JIANG Zhifeng.Porosity test in carbon composites based on a new ultrasonic attenuation method[J].Materials Science and Technology,2007(2): 260-263.