金属超声波增材制造技术的发展*

李 鹏 , 焦飞飞 , 刘 郢 , 刘晓兵 , 果春焕 , 姜风春

(1.哈尔滨工程大学材料科学与化学工程学院, 哈尔滨 150001;2.南京大学现代工程和应用科学学院,南京 210093;3.广东佛山市顺德区楚鑫机电有限公司,顺德 528300)

增材制造(Additive Manufacturing,AM)技术是一种三维快速自由成形制造技术,它综合了计算机的图形处理、数字化信息和控制、声光学技术、机电技术和材料技术等多项高技术的优势[1]。目前逐渐普及的快速成形技术也叫3D打印技术(3D Printing),是“增材制造”的主要实现形式。此项技术与传统制造业的互补性非常强,将对传统制造业的转型升级和结构性调整起到积极的作用。近年来,随着增材制造技术持续升温,很多国家都在大力研究发展增材制造技术,欧美更有专家认为这项技术代表着制造业发展的新趋势。英国的经济学权威杂志《经济学人》中曾将增材制造技术称为第三次工业革命。美国《时代》周刊已将该技术产业列为“美国十大增长最快的工业”。 我国政府积极推进3D打印技术在制造业领域的技术创新进程,2012年成立中国3D打印技术产业联盟,2013年成功举办首届世界3D打印技术产业大会。为了抢抓新一轮科技革命和产业变革的重大机遇,加快国内增材制造技术发展,2015年2月11日,我国政府有关部门制定了《国家增材制造产业发展推进计划(2015-2016年)》,目前正在全国范围内大力推进执行。

目前,增材制造技术主要以激光、粒子束和等离子束作为加热热源,以金属粉末为原材料来进行逐层成形和制造[2],但这种以高能三束为主的增材快速成形与制造技术存在一定的局限性。为了克服现有的高能束成形直接制造技术的不足,美国近年来发展了新的非高能束直接快速成形与制造技术,即超声波增材制造技术。它采用大功率超声能量,以金属箔材作为原材料,利用金属层与层之间振动摩擦产生的热量,促进界面间金属原子相互扩散并形成固态物理冶金结合,从而实现了快速逐层增材制造成形。同时将固结增材过程与数控铣削等减材工艺相结合,实现了超声波成形与制造一体化的超声波增材制造技术。超声波固结与快速制造技术具有速度快、变形小、压力低、能耗小、无污染、结合强度高且能固结异种金属材料的优点,在汽车制造业、电工电子技术、电器及仪表制造业、航空、宇航工业、密封技术等方面有着广泛的应用,是近年来发展起来的又一种先进的增材制造技术[3]。

本文简要介绍了超声波固结成形技术原理,超声波增材制造技术的发展、特点及应用,以及我国近年来在超声波增材制造技术领域的发展状况。

增材制造技术概述

增材制造技术是采用材料逐渐累加的方法制造实体零件的技术,相对于传统的材料去除-切削加工技术,增材制造是一种“自下而上”的制造方法。作为一种全新概念的制造技术,自20世纪90年代出现以来,经过20余年的发展,增材制造已经成为先进制造领域一种无法取代的制造方法。“快速原型制造(Rapid Prototyping)”、“3D 打印”、“实体自由制造(Solid Free-form Fabrication)”等对增材制造技术的不同命名都体现了该制造方法的技术特点[4]。

增材制造技术不需要传统的刀具和夹具以及多道加工工序,在一台设备上可快速精密地制造出任意复杂形状的零件,从而实现了零件的“自由制造”,解决了许多复杂结构零件的成形难度,并减少了加工工序,缩短了加工周期。而且产品结构越复杂,其制造速度的提升就越显著[5]。以现今应用较为广泛的几种金属增材制造技术为例,电子束熔丝沉积成形、激光直接沉积增材成形、电子束选区熔化成形及激光选区熔化增材成形技术已经成功应用于航空领域当中,能够制造出具有复杂点阵夹芯减震梁及点阵夹芯连接件,以及异形复杂型腔结构件[6]。快速原型制造也是增材制造技术的分支之一,主要服务于产品概念设计优化、功能评估、商业宣传、工装模具制造等[7]。

由以上诸多优点及现有应用情况可见,增材制造技术在各个领域当中都能得到广泛的应用,如电子消费产品、汽车、航空航天、医疗、军工、地理信息、艺术设计等。增材制造的特点是单件或小批量的快速制造,这一技术特点决定了它在产品创新中具有显著的作用。

超声波增材制造技术的发展

1 超声波金属焊接的发展

超声波金属焊接技术是19世纪30年代偶然发现的[8]。当时在做电流点焊电极加超声波振动试验时发现不通电流也能进行焊接,因而发展了超声金属冷焊技术。虽然超声波金属焊接技术的发现比超声波塑料焊接要早,但目前应用较广的还是超声波塑料焊接,这是因为超声波塑料焊接对于焊头质量和换能器功率的要求要比金属焊接低得多。所以,由于受超声波换能器功率的限制,多年来超声波焊接技术在金属焊接领域没有得到很好的应用和发展,主要局限于金属点焊、滚焊、线束和封管4个方面[9-10]。

超声波增材制造装备的关键是大功率超声波换能器,美国采用推-挽(push-pull)技术,通过将两个换能器串联,成功制造出了9kW大功率超声波换能器,推-挽(push-pull)式超声波换能器原理如图1所示[11]。大功率超声波换能器的出现使得超声波焊接技术能够对一定厚度金属箔材实现大面积快速固结成形,为超声波增材制造技术的发展奠定了技术基础[12]。

图1 推-挽(push-pull)式超声波换能器结构示意图Fig.1 Structure diagram of push-pull ultrasonic transducer

2 超声波固结成形机理

超声波固结成形技术是采用大功率超声波能量,以金属箔材作为原料,利用金属层与层之间振动摩擦而产生的热量,促进界面间金属原子的相互扩散并形成固态冶金结合,从而实现逐层累加的增材制造成形。图2为超声波固结原理示意图[13],当上层的金属箔材在超声波压头的驱动下相对于下层箔材高频振动时,由于摩擦生热导致箔材之间凸起部分温度升高,在静压力的作用下发生塑性变形,同时处于超声能场的金属原子将发生扩散形成界面结合,从而实现金属逐层增材固结成形制造。将增材快速成形与数控铣削等工艺相结合,形成超声波固结成形与制造一体化的3D打印技术。

图2 金属箔材超声波固结成形机理Fig.2 Forming mechanism of ultrasonic consolidation of metal foil

3 超声波增材制造技术的优点

与高能束金属零件快速成形技术相比[13-18],超声波固结成形与制造技术具有以下优点:

(1) 原材料是采用一定厚度的普通商用金属带材,如铝带、铜带、钛带、钢带等,而不是特殊的增材制造用金属粉末,所以原材料来源广泛,价格低廉。

(2) 超声波固结过程是固态连接成形,温度低,一般是金属熔点的25%~50%,因此材料内部的残余内应力低,结构稳定性好,成形后无须进行去应力退火。

(3) 节省能源,所消耗的能量只占传统成形工艺的5%左右;不产生任何焊渣、污水、有害气体等废物污染,因而是一种节能环保的快速成形与制造方法。

(4) 该技术与数控系统相结合,易实现三维复杂形状零件的叠层制造和数控加工一体化,可制作深槽、空洞、网格、内部蜂巢状结构,以及形状复杂的传统加工技术无法制造的金属零件,还可根据零件不同部位的工作条件与特殊性能要求实现梯度功能。

(5) 超声波固结不仅可以获得近100%的物理冶金界面结合率,且在界面局部区域可发生晶粒再结晶,局部生长纳米簇,从而使材料结构性能提高。此外,固结过程箔材表面氧化膜可以被超声波击碎,无需事先对材料进行表面预处理。

(6) 该技术不仅可用于金属基复合材料和结构、金属泡沫和金属蜂窝夹芯结构面板的快速铺设成形和制造,且由于该技术的制造过程是低温固态物理冶金反应,因而可把功能元器件植入其中,制备出智能结构和零部件。

(7) 除了用于大型板状复杂结构零部件以外,超声波固结成形装备还可用于制造叠层封装材料、叠层复合电极、薄材叠层,并且采用这些材料以及后处理工艺制作出精密电子元器件封装结构和复杂的叠层薄壁结构件。

表1 美国研发的三代超声波快速增材制造装备性能比较

超声波增材制造装备

在研发出大功率超声波换能器的基础上,美国首先研发了国际上第一台利用超声波能量固结成形的非高能束成形增材制造装备。该系统单道次固结的金属箔材宽度达到25mm,实现了超声波固结从点对点到面对面的拓展。经过10余年的发展,目前超声波增材制造装备已发展到第三代产品。表1为美国一、二、三代超声波增材制造装备技术指标对比[19]。从总体技术水平来看,第一代产品仅能被称作为原型机,许多功能并不完善。第二代装备在第一代的基础上增加了3轴CNC加工系统、自动送料系统并扩大了工作空间,第三代装备则又进一步扩大了工作空间和焊头的最大垂直载荷,从而使之具有快速制造大尺寸零部件的能力,第三代超声波增材制造装备如图3所示[19]。美国第三代超声波增材制造装备的工作空间大小已达到(1800×1800×900)mm3,而且加工的材料也从最初的低强度铝合金扩展到了Cu、316不锈钢、 Ni和Ti-6-4合金等[20-26]。美国研发的具有快速制造能力的超声波增材制造装备和技术代表了目前国际超声波增材成形与制造技术的最高水平,它可以用于金属叠层复合材料、纤维增强金属层状复合材料、叠层智能结构等的快速制造,也可用于深槽、空洞、网格、内部蜂巢状结构体等形状复杂的金属零件的快速成形与制造。由于超声固结材料、技术和设备的特殊用途及其在军工领域的应用背景,美国对中国实施严格的技术封锁,禁止有关公司向中国出口超声波固结设备和技术。

图3 美国发展的第三代超声波固结设备Fig.3 The 3rd generation UAM equipment of America

超声波增材制造技术的应用

超声波增材制造技术具有的一系列优点,使其更适用于复杂叠层材料零件和结构的设计、成形、加工一体化的数字化快速制造,代表了国际先进增材制造技术又一新的发展方向。由于超声波增材制造技术独特的低温制造优点[27],在制造需嵌入功能性元器件的复合材料和结构时,能够保证功能元器件不被损坏和失效,因此尤为适合将功能性元器件嵌入制成功能/智能材料和结构。同时,其独特的叠层制造方式,以及增材制造中增材/减材相搭配的制造方法,使得超声波增材制造技术成功地应用于同种[28]、异种[29]金属层状复合材料、纤维增强复合材料[30]、梯度功能复合材料与结构[31]、智能材料与结构[32-33]。此外,超声波增材制造技术还被应用于电子封装结构、航空零部件、金属蜂窝板结构、热交换器等复杂内腔结构零部件的制造[13,34-35]。因此,该技术和装备在航空航天、国防、能源、交通等尖端支柱领域有着重要的应用前景。下面简要介绍超声波增材制造技术在复合材料与结构、零部件等制造中的应用。

1 层状材料和结构材料

超声波增材制造技术的应用之一即为层状材料的叠层堆积制造,可制备出叠层复合材料。无论是对于同种金属还是异种金属都能取得理想的固结质量。在层状材料的制备中,超声波增材制造技术有着相比其他制备方法更加迅速、节能的优点,并能达到近100%的界面结合率及良好界面结合强度(图4为超声波固结Ti/Al异种金属SEM扫描图像)。在金属间化合物基层状复合材料的两步法制备过程中,超声波固结方法已成功制造出Ti/Al叠层毛坯,用于后续的烧结制备金属间化合物基层状复合材料。

图4 Ti/Al层状复合材料SEM扫描图像Fig.4 SEM scan image of Ti/Al laminated composites

2 纤维增强复合材料

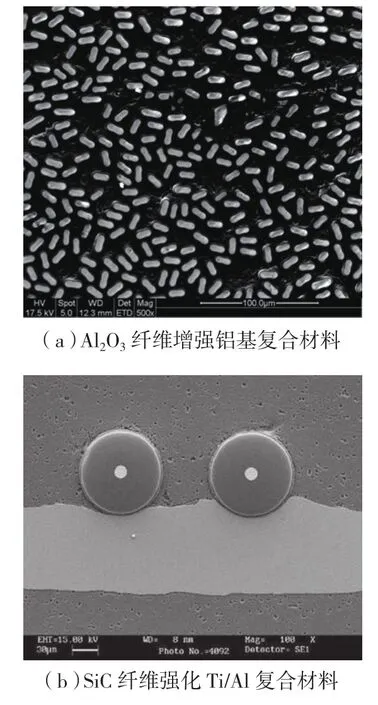

现有的材料技术已经越来越多地由之前的纯金属及合金转向复合材料的应用研究。虽然复合材料有着许多纯材料及合金无法比拟的优点,但相关学者仍在不断地寻找复合材料的强化机制。以层状复合材料为例,在基体中埋入SiC陶瓷纤维或者NiTi形状记忆合金纤维,能够在很大程度上改善原有复合材料的强度和韧性等力学指标以及取得减震降噪等特殊性能,达到材料的强韧化及功能性等目的。采用超声波增材制造技术制造出的Al2O3纤维增强铝基复合材料如图5(a)所示,碳芯SiC纤维强化Ti/Al复合材料如图5(b)所示。

图5 纤维增强复合材料界面扫描图像Fig.5 Scan images of the interface of fiber renforced composites

3 功能/智能材料

利用超声波增材制造技术已经成功地在金属基体中埋入光导纤维、多功能元器件等,从而制造出金属基功能/智能复合材料[34]。在金属基体中直接植入电子元器件等能够在很大程度上提高元器件的精密度,并简化结构,提高空间利用率。同时,超声波增材制造过程中进行的局部低温固态物理冶金反应,避免了高能束成形制造时导致植入元器件的失效和增强体性能的劣化问题。试验表明[36],采用优化的超声波增材制造技术,在铝合金叠层中埋入的光纤没有出现明显的变形和破坏,保持了原有的性能。图6所示为铝基体中使用超声波增材制造方法嵌入光纤材料的功能材料[13]。

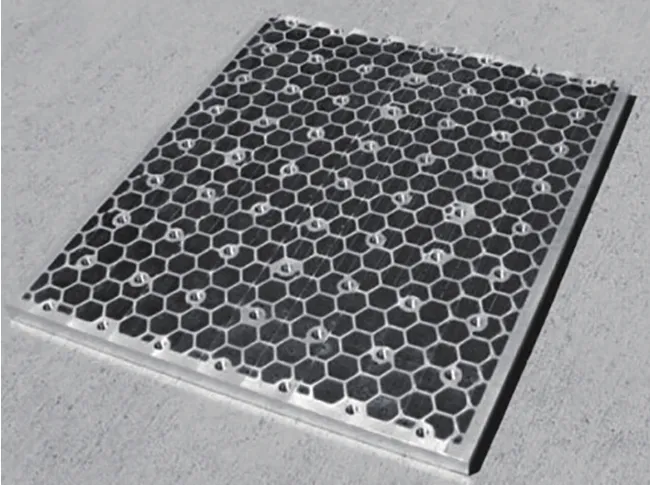

4 金属蜂窝夹芯板结构

超声波增材制造技术的另一个应用是金属蜂窝夹芯板的制造[37]。众所周知,目前航空航天领域对于新一代的超轻高强材料的需求迫切,复合材料虽然能够在一定程度上满足这些需求但还不够完美,利用超声波增材制造技术能够制造出新一代轻质金属蜂窝夹芯板结构材料,中空蜂窝骨架结构的支撑及表层金属共同构成的三明治夹心结构优化了强度和密度比,使其拥有优异的力学性能和轻质特性。图7所示为超声波增材制造技术制备出的金属蜂窝夹芯板[36]。

图6 超声波增材制造制备的光纤功能材料Fig.6 Functional optical material manufactured by UAM

图7 金属蜂窝夹芯板Fig.7 Metal honeycomb sandwich panel

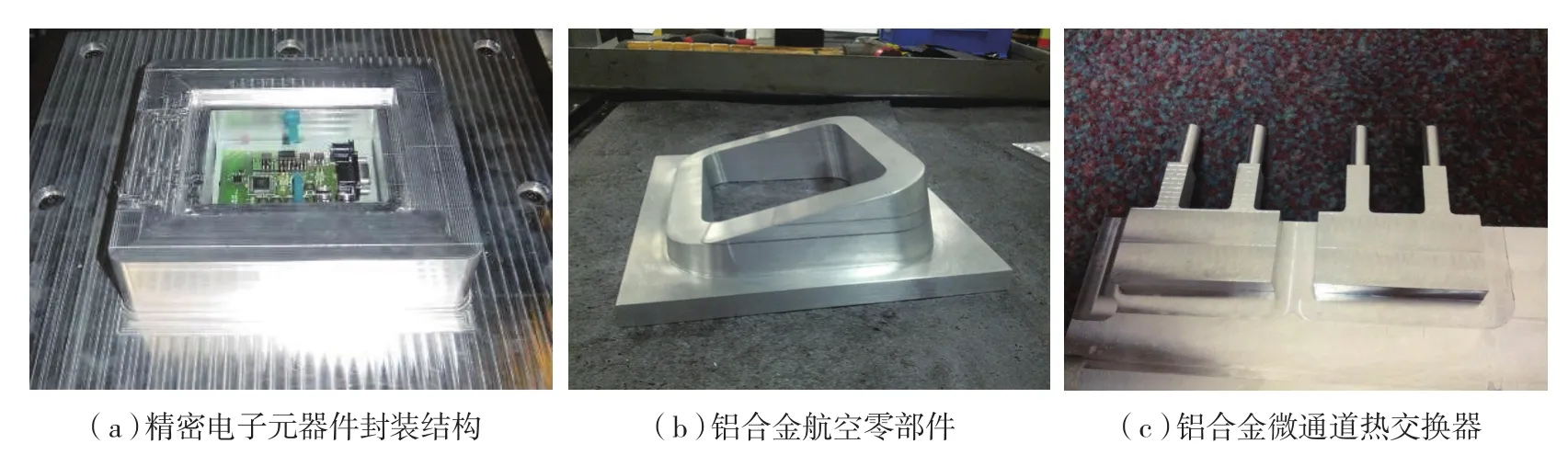

5 金属叠层零部件制造

由于超声波增材制造技术能够制造出内腔复杂、精确的叠层结构,所以近年来在金属零部件制造领域中的应用前景渐显。逐层制造的特点使得很容易设计并制造出独特的内部结构,可应用于精密电子元器件的封装(图8(a)),铝合金航空零部件(图8(b))的快速制造和铝合金微通道热交换器(图8(c))等零部件及结构件的制造[13]。

国内金属超声波增材制造技术研究进展

1 超声波焊接的主要应用

图8 应用超声波增材制造技术制造的典型零部件Fig.8 Typical parts manufactured by UAM

由于目前国内超声波金属焊接技术与装备还不够完善,仅仅停留在点焊、滚焊等点、线焊接层面,远没有达到面与面间的大尺度焊接能力,所以目前国内超声波金属焊接仅能应用在电池电极的点焊,汽车线束焊,太阳能电池板滚焊,冰箱、空调等行业铜管封尾等应用。

众所周知,制约超声波金属焊接技术发展的最大技术瓶颈为超声波换能器的功率。由于受换能器压电陶瓷转换效率的制约,实际输出的超声能量难以大幅提高,这是超声波焊接技术应用范围受限的主要原因。目前国内普通低功率超声波金属焊接的应用还主要集中在对超声能量要求不高的金属丝、箔、片等结构的连接,其主要的焊接方式也大多只能实现点焊、滚焊和线束焊等低功率要求的超声波焊接,这一状况严重阻碍了国内超声波金属焊接技术应用领域的拓展以及超声波增材制造技术的发展。

2 超声波焊接技术在层状复合材料制备方面的研究

虽然受到试验条件限制,但是国内一些学者仍利用超声波点焊机对金属焊接制备层状复合材料工艺和机理进行了研究。其中南昌大学的朱政强等[3]对超声波金属焊接的焊接机理进行了研究,确定了Al/Al同种金属和Ti/Al异种金属的最佳的焊接工艺参数,并对焊接工艺对焊接界面以及力学性能的影响进行了相关的测试。南昌大学的张义福通过超声波金属焊接快速成形方法将光纤布拉格光栅(FBG)传感器埋入6061铝基体中制备出金属基智能复合材料,并建立了详细的超声波金属焊接制备复合材料的材料模型、摩擦模型及界面温度场等模型[38]。

3 国内超声波增材制造装备

虽然我国对于超声波增材制造技术的研究起步较晚,又受制于欧美等发达国家长期以来的技术封锁,尤其是超声波换能器功率不足的技术瓶颈长久无法突破,不过近些年随着超声波焊接技术应用的愈加广泛,国内几家具有自主研发制造超声波换能器的公司无论在技术上还是设计制造能力上都取得了极大的进展,双换能器推-挽(push-pull)技术和长寿命焊头等关键部件制造可靠性的实现,使得设计并制造国内自主超声波增材制造装备成为可能,欧美等发达国家十几年的技术封锁随即打破。随着我国近两年大力推进增材制造产业的发展,各科研院所及高等院校等研究机构也开始投入极大的科研力量,我国的超声波增材制造技术的研究和应用前景日益广阔[39]。哈尔滨工程大学已经拥有了国内第一台具有超声波增材制造能力的装备,并开展了一系列超声波增材制造技术领域的研究。虽然该装备的技术水平仅相当于美国的第一代产品,但该装备具有连续层状复合材料固结成形能力,换能器功率已达9kW,单道次固结宽度达到25mm,可用于钛、铝、铜、不锈钢等金属叠层复合材料、纤维增强金属层状复合材料、纤维均布预制带材等的制造,以及用来开展金属原子扩散、界面固结成形机理等研究。相信随着对超声波增材制造技术研究的不断深入,我国超声波增材制造高端装备的建造及其制造技术和能力在短期内会有较大的发展,能够进一步地缩小与国外发达国家的差距。

结束语

当前,增材制造技术已经从研发转向产业化应用,数字化增材制造技术在高形状复杂度、高功能复杂度、低成本和轻量化零件的制造方面发挥着巨大的作用,被认为是现代制造业的一次工业革命,正在向高功能、高性能材料零件直接制造方向发展。作为增材制造技术的一种,超声波增材制造技术具有诸多技术优点,并可以预见到在多个领域内有很大的发展前景。但对目前而言,超声波增材制造技术还存在一些不足,如目前的超声波功率只能对厚度小于0.4mm的铝箔进行快速成形,对于钛合金可实施固结的厚度则更小。这是因为当超声波固结技术应用于较大厚度和较高强度金属板材时,需要大幅提高超声波换能器的输出功率,这给加载系统声学设计及制造带来一系列难以解决的问题。所以,如何拓宽超声波增材制造技术的工艺适用范围和加工能力,满足厚度大和强度高金属板材的增材制造是目前国内外研究的热点。

超声波增材制造技术在原有较为初级的超声波金属焊接的基础上经过不断发展,在技术上突破了对金属材料焊接应用中焊头强度和换能器功率的限制,具有能够固结大尺寸连续材料的能力,并具有了其他传统制造方法所欠缺的快速精密制造能力。虽然目前超声波增材制造技术还不及其他几种高能束增材制造方法完善,但由于其独特的低温快速、绿色环保的技术特点,可以预见在未来能够应用于很多领域,如大型复杂薄壁板状零部件、连续纤维轻金属预制带材、金属泡沫蜂窝夹芯板材、智能复合材料与结构、复合材料叠层电极等的快速成形和制造。超声波快速固结成形制造技术必将成为现代先进制造技术的一个不可取代的分支。

[1]李涤尘, 田小永, 王永信, 等. 增材制造技术的发展[J]. 电加工与模具, 2012(S2):20-22.LI Dichen, TIAN Xiaoyong, WANG Yongxin, et al. Developments of additive manufacturing technology[J]. Electromachining &Mould, 2012(S2): 20-22.

[2]赵剑峰, 马智勇, 谢德巧, 等. 金属增材制造技术[J]. 南京航空航天大学学报,2014, 46(5): 675-683.ZHAO Jianfeng, MA Zhiyong, XIE Deqiao,et al. Metal additive manufacturing technique[J].Journal of Nanjing University of Aeronautics &Astronautics, 2014, 46(5): 675-683.

[3]朱政强, 吴宗辉, 范静辉. 超声波金属焊接的研究现状与展望[J]. 焊接技术,2010, 39(12):1-6.ZHU Zhengqiang, WU Zonghui, FAN Jinghui. Research status and prospect of ultrasonic metal welding[J]. Welding Technology,2010, 39(12):1-6.

[4]卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013,42(4):1-4.LU Bingheng, LI Dichen. Development of the additive manufacturing ( 3D printing )technology [J]. Machine Building & Automation,2013, 42(4): 1-4.

[5]CONNER B P, MANOGHARAN G P, MARTOF N A, et al. Making sense of 3D printing: creating a map of additive manufacturing products and services[J]. Additive Manufacturing,2014, 1-4: 64-76.

[6]巩水利, 锁红波, 李怀学. 金属增材制造技术在航空领域的发展与应用[J]. 航空制造技术, 2013, 433(13): 66-71.GONG Shuili, SUO Hongbo, LI Huaixue.Development and application of metal additive manufacturing technology[J]. Aeronautical Manufacturing Technology, 2013, 433(13): 66-71.

[7]GIBSON I, ROSEN D, STUCKER B. Additive manufacturing technologies: 3D printing, rapid prototyping, and direct digital manufacturing[M]. Berlin: Springer, 2014.

[8]DANIELS H P C. Ultrasonic welding[J]. Ultrasonics, 1965, 3(4): 190-196.

[9]杨圣文, 汤勇. 铜片-铜管的超声波焊接机理研究[J]. 焊管, 2005, 28(5):28-31.YANG Shengwen, TANG Yong. Ultrasonic welding mechanism for copper fin to steel tube[J].Welded Pipe and Tube, 2005, 28(5):28-31.

[10]刘亚俊, 汤勇, 万珍平, 等. 太阳能集热铜片与铜管的超声波缝焊技术[J]. 华南理工大学学报(自然科学版), 2003, 31(1):48-50.LIU Yajun, TANG Yong, WAN Zhenping,et al. Ultrasonic seam welding of copper plates and tubes for collecting solar energy[J]. Journal of South China University of Technology(Natural Science Edition), 2003,31(1):48-50.

[11]OBIELODAN J, STUCKER B.A fabrication methodology for dual-material engineering structures using ultrasonic additive manufacturing[J]. International Journal of Advanced Manufacturing Technology , 2014, 70:277–284.

[12]GRAFF K, SHORT M, NORFOLK M. Very high power ultrasonic additive manufacturing (VHP UAM) for advanced materials[C]. International Conference on Additive Manufacturing, Leicestershire, 2010.

[13]VRIES E D. Mechanics and mechanisms of ultrasonic metal welding[D].Columbus: The Ohio State University, 2004.

[14]WHITE D R. Object consolidation employing friction joining: 6,4457,629[P]. 2002-10-1.

[15]ZHANG C B, DECEUSTER A, LI L J. A Method for bond strength evaluation for laminated structures with application to ultrasonic consolidation[J]. JMEPEG, ASM International,2009 (18):1124–1132.

[16]SHORT M. Ultrasonic additive manufacturing[C]. American Welding Society Conference on New Welding Technologies, Ft.Lauderdale, FL, 2010.

[17]RAMANUJAM S M, BABU S S,SHORT M. Bonding characteristics during very high power ultrasonic additive manufacturing of copper[J]. Scripta Materialia, 2010, 62(8): 560-563.

[18]KONG C Y, SOAR R C, DICKENS P M. Optimum process parameters for ultrasonic consolidation of 3003 aluminum [J]. Journal of Materials Processing Technology, 2004, 146(2):181-187.

[19]3D metal printing technology without the compromise[EB/OL]. [2015-08-29]. http://fabrisonic.com/ultrasonic-additivemanufacturing-overview/.

[20]FRIEL R J, JOHNSONB K E,DICKENSA P M, et al. The effect of interface topography for ultrasonic consolidation of aluminum[J]. Materials Science and Engineering:A, 2010, 527 (16-17):4474-4483.

[21]LI D Z, SOAR R. Influence of sonotrode texture on the performance of an ultrasonic consolidation machine and the interfacial bond strength[J]. Journal of Materials Processing Technology, 2009, 209(4): 1627-1634.

[22]EDMONDS H C, HARRIS R A. The effect of electro-discharge machined sonotrode topology on interlaminar bonding in ultrasonic consolidation[C]//Behavior and Mechanics of Multifunctional Materials and Composites.Proceedings of SPIE, 2011,7978: 1-13.

[23]HU Y N, FADEL G M, BLOUIN V Y,et al. Optimal design for additive manufacturing of heterogeneous objects using ultrasonic consolidation[J]. Virtual and Physical Prototyping,2006, 1(1):53-62.

[24]JANAKI RAM G D, YANG Y,STUCKER B E. Effects of process parameters on bond formation during ultrasonic consolidation of aluminum alloy 3003[J]. Journal of Manufacturing System, 2006, 25(3): 221-238.

[25]JANAKI RAM G D, ROBINSON C,YANG Y, et al. Use of ultrasonic consolidation for fabrication of multi-material structures[J]. Rapid Prototyping Journal, 2007, 13: 26-235.

[26]FOSTER D R, DAPINO M J, BABU S S. Elastic constants of ultrasonic additive manufactured Al 3003-H18[J]. Ultrasonics,2013, 53(1): 211–218.

[27]曾纯, 朱政强, 陈长青, 等. 超声波金属焊接中的温度与应力分布[J]. 上海交通大学学报, 2010, 44 (S1):54-57.ZENG Chun, ZHU Zhengqiang, CHEN Changqing, et al. Temperature and stress distribution in ultrasonic metal welding[J].Journal of Shanghai Jiaotong University, 2010, 44(S1):54-57.

[28]SCHICK D E, HAHNLEN R M, DEHOFF R, et al. Microstructural characterization of binding interfaces in aluminum 3003 blicks fabricated by ultrasonic additive manufacturing[J]. Welding Journal, 2010, 89(5):105s-115s.

[29]SANO T, CATALANO J, CASEM D,et al. Microstructural and mechanical behavior characterization of ultrasonically consolidated titanium-aluminum laminates[C]//The materials society annual meeting. Supplemental Proceedings: Materials Processing and Properties,New Orleans, 2008: 417-422.

[30]YANG Y, JANAKI RAM G D,STUCKER B. Bond formation and fiber embedment during ultrasonic consolidation[J].Journal of Materials Processing Technology,2009, 209(10):4915-4924.

[31]KUMAR S. Development of functionally graded materials by ultrasonic consolidation[J].CIRP Journal of Manufacturing Science and Technology, 2010, 3(1):85-87.

[32]KONG C Y, SOAR R C, DICKENS P M. Ultrasonic consolidation for embedding SMA fibers within aluminum matrices[J]. Composite Structures, 2004, 66(1-4): 421-427.

[33]MOU C B, SAFFARI P, LI D Z, et al.Smart structure sensors based on embedded fibre Bragg grating arrays in aluminium alloy matrix by ultrasonic consolidation[J]. Measurement Science and Technology, 2009, 20(3): 54-57.

[34]FRIEL R J, HARRIS R A. Ultrasonic additive manufacturing-a hybrid production process for novel functional products[J]. Procedia CIRP, 2013, 6(8): 35-40.

[35]NORFOLK M, JOHNSON H.Solid-state additive manufacturing for heat exchangers[J]. Jom the Journal of the Minerals Metals & Materials Society, 2015, 67(3): 655-659.

[36]KONG C Y, SOAR R. Method for embedding optical fibers in an aluminum matrix by ultrasonic consolidation[J]. Applied Optics,2005, 44(30): 6325-6333.

[37]GEORGE J, STUCKER B.Fabrication of lightweight structural panels through ultrasonic consolidation[J]. Virtual and Physical Prototyping, 2006, 1(4): 227-241.

[38]张义福, 朱政强, 张刚昌, 等. 超声波焊接下光纤埋入金属基体的热机耦合有限元分析[J]. 上海交通大学学报, 2010,44(S1):142-145.ZHANG Yifu, ZHU Zhengqiang, ZHANG Gangchang, et al. Thermomechanical finite element analysis of embedding fiber within metal matrices under ultrasonic welding[J]. Journal of Shanghai Jiaotong University, 2010, 44(S1):142-145.

[39]刘晓兵, 李鹏, 夏慧, 等. 金属超声波焊接技术及其应用[J]. 热加工工艺,2015(15):14-18.LIU Xiaobing, LI Peng, XIA Hui, et al.Ultrasonic metal welding techniques[J]. Hot Working Technology, 2015(15):14-18.