生产线仿真技术发展及在航空制造中的应用

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

数字化工厂是利用一系列数字化制造技术及计算机仿真技术,在虚拟环境中对制造各环节进行仿真分析的一种现代制造模式。数字化工厂技术主要包括虚拟装配仿真、生产仿真、工艺设计仿真、人机工程仿真、工程布局仿真等,而生产线仿真技术作为实现数字化工厂的一项关键支撑技术,将是生产制造业的研究重点。

生产线作为复杂的生产系统,是典型的离散事件系统,即生产线仿真属于离散事件系统仿真。生产线仿真主要是指生产物流仿真,它是以计算机仿真技术为前提,结合产品工艺流程、工厂制造资源等信息,对整个生产系统的各个元素和生产过程统一建模,然后对生产线整体布局及物流系统进行仿真。其目的主要是在生产线投入使用前,预先对生产制造过程进行评估,验证工艺路线及设备布局的合理性,优化资源配置和物流管理,分析生产线的产能及设备利用率,找到瓶颈工序并优化,为生产线正式运行提供依据[1-3]。

随着制造业市场需求的变化,生产方式向多品种、小批量、订单式方向转变。由于生产线具有多变性、随机性、复杂性及动态性等特点,依靠设计人员经验的传统的生产线设计方法理念已不能满足要求;在生产线投产之前,难以对设备利用率、产能等性能进行评估,并且出现设备故障等突发事件,无法及时在人员配置等方面做出合理的调整;数学解析方法已无法对复杂生产系统进行研究[4]。因此,生产制造业对生产线仿真技术的引进迫在眉睫。这一趋势同样影响着航空制造业,飞机正朝着高可靠、高性能、长寿命、低成本的方向不断发展,其材料种类多,零部件数量巨大,装配过程生产周期长、响应速度慢,企业需要花费大量的资金和引进最新的技术,对现有生产线进行改制。生产线仿真技术作为现代制造业的先进制造技术,是优化生产线、缩短生产周期、提高生产效率及资源利用率的必然选择,对生产的快速重组和提高企业的快速响应均具有十分重要的意义。

本文简要回顾生产线仿真技术的发展历程,通过对生产线仿真技术在航空制造领域的应用现状进行梳理与分析,指出生产线仿真技术在航空制造领域进一步推广需要解决的问题。

生产线仿真的主要内容

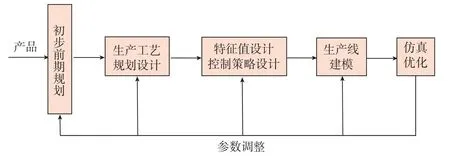

生产线仿真的主要内容包括生产工艺规划设计、生产线建模及仿真优化3个方面。生产线仿真技术架构体系如图1所示。

(1)生产工艺规划设计。

生产工艺规划主要是确定生产工艺流程、生产系统的规模、构成和布局,包括加工设备的类型及数量选择与布局、物流系统的选择与设计、有关辅助设备的确定等,以便对整个生产系统进行合理的配置[5]。

(2)生产线建模。

仿真模型是对实际生产系统的一种抽象描述,并能反映实际生产系统的本质属性。仿真模型建立的准确度直接影响着仿真的最终结果,是生产线仿真的关键。生产线仿真建模包括几何建模、逻辑建模。几何建模是指对生产线上的所有设备(加工设备、物流设备、检测辅助设备)进行三维实体建模。逻辑是指实际生产系统中各制造资源发生的决策活动。逻辑控制实现对生产资源的选择,用逻辑控制类抽象描述发生在特定时间不同资源对象交互活动的决策行为[6-7]。

目前,现代制造系统的建模方法有排队论、Markov(马尔可夫)链模型、数学规划、Petri网等。在生产系统中应用较为广泛的建模方法有基于框图的系统逻辑建模方法(如实体流图法、活动循环图法);基于Petri网技术的系统建模;基于面向对象的系统建模方法。其中,Petri网建模方法的特点:Petri网采用图形建模方法,可以清晰地描述系统内部的相互作用。模型直观,易于理解;采用自顶向下的方法分层次建立系统的Petri网模型;具有良好的数学基础和语法,便于模型的形式化描述。

(3)仿真优化。

仿真优化是指在仿真结果分析的基础上找出生产线的瓶颈并进行改善,如设备的利用率、设备缓存区的制品数量、工序加工能力等。仿真优化方法包括精确算法、启发式算法和工作研究法等。启发式算法是基于直观或经验构造的算法,对于现代生产物流系统的复杂性,通常采用启发式算法进行生产线优化,现主要采用现代启发式算法(如禁忌搜索算法、遗传算法)。如20世纪90年代,Biegel等[8]利用遗传算法,研究了车间调度问题;Bowden等[9]提出了总体仿真框架的理论,并结合工程实例,将仿真模型与优化算法集成研究;Yow等[10]利用遗传算法对混流装配线排序问题进行了研究。2005年,Ana等[11]采取启发式算法和仿真模型相结合的方法对照相机装配生产线进行了平衡优化。

生产线仿真技术的发展

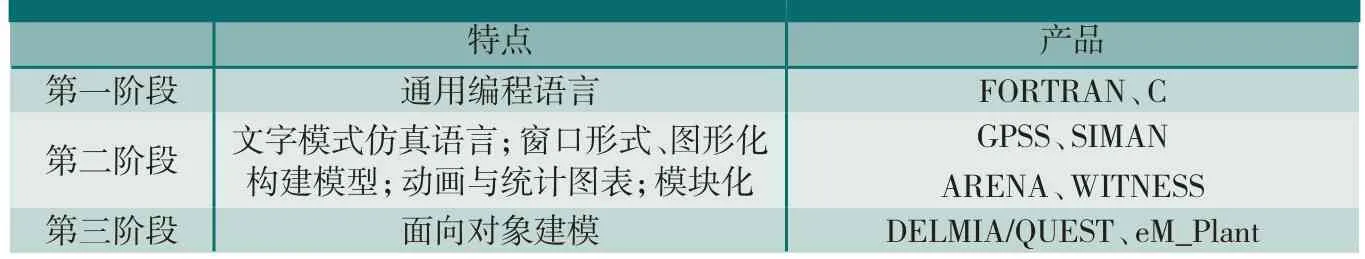

生产线仿真技术的发展可划分为3个阶段:通用计算机程序语言、仿真语言及仿真软件[12]。各阶段特点如表1所示。

20世纪40年代,随着计算机的诞生及应用,从20世纪60年代初,欧美发达国家开始使用专用计算机编程语言(如FORTRAN、Basic)进行系统仿真[13]。随后,英国Tocker等开发了第一个离散系统仿真语言GSP;美国也相继开发了 GASP II、SLAM、Q-GERT 及 SIMSCRIPT等仿真语言。1965~1966年,美国又相继推出了仿真语言MMIC、DSL/90。此程序语言耗时长并且无法对复杂系统模拟。20世纪80 年代以后,随着图形技术的发展,仿真语言增加了以窗口形式、图形建模及动画、统计图示功能,国际上相继推出了各种仿真语言,如 FORSSIGHT、HOCUS、SEEWHY 及 SIMAN 等[14-15]。

随着仿真技术的发展,在仿真语言的基础上,国外各软件厂商推出一系列仿真软件[16](如通用系统仿真软件Arena、Extend、Simul8等);面向生产系统的专用仿真软件 Witness、AutoMod、eM_Plant、Flexsim、Delmia/Quest、Plant Simulation等。与仿真语言相比,仿真软件有更好的人机交互性能、动画显示功能、集成化的建模功能[14]。常用的仿真软件性能特点如表2所示。随着计算机仿真技术、信息技术、网络技术的发展,利用商用化的离散事件系统仿真软件对生产制造系统进行仿真,将成为一个必然趋势。

图1 生产线仿真技术架构体系Fig.1 Frame system of production line simulation technology

表1 生产线仿真发展阶段

表2 仿真软件性能特点

国内在生产线仿真方面的研究起步较晚,从20世纪70 年代后期开始从国外引进仿真语言。至20世纪80年代,航天部二院和国防科技大学分别研制出了ICSL仿真语言和高级仿真语言 YFMPSS、YHSIM[14]。随着生产制造业的需求,我国开始研究和开发面向离散生产系统的仿真工具。例如,清华大学、华中科技大学及上海交通大学分别研制出了集成制造系统IMSS、InteVss和动态仿真系统DEDS SIM[6,17]。

生产线仿真技术在航空制造中的研究与应用现状

随着商用化的离散制造仿真软件的出现,欧美等发达国家将生产线仿真软件广泛应用于航空航天、汽车、机械、钢铁、造船等行业。在航空领域,以波音、空客为代表的航空公司对生产线仿真技术的研究及应用已发展成熟。20世纪波音公司就对生产线建模仿真进行了大量的研究,并得到成功应用。1994年,Harold[18]对飞机装配过程建立了模型,仿真优化了人员配置等问题;随后在2000年,波音公司 Heike等[19]对飞机混合装配过程进行了建模仿真,分析了装配工作站的工作循环时间与现场资源、成本的关系。空客公司为了评估车间的产能,对 A340-600、A340及A330飞机机翼装配线的工艺流程进行了仿真优化[20]。2007年,空客公司在A380的研制过程中,对其飞机机翼翼盒结构第一阶段装配进行了工艺流程仿真分析,并找出了物流系统及装配工艺流程的瓶颈问题。此外,罗·罗公司在航空发动机装配线方面,利用生产线仿真技术进行了仿真优化[13]。

生产线仿真技术自提出以来,一直得到我国航空工业部门的高度重视,随着生产线仿真技术的发展及在其他制造业的应用,也越来越多地应用在我国航空制造业。文献调研表明:在航空制造业中,生产线仿真主要对机加生产线仿真、装配生产线仿真及钣金生产线仿真。由于飞机装配是飞机制造中最为重要的环节,对装配线建模比较困难。因此,许多科研院校对装配生产线建模仿真的研究较为集中,开展研究的单位主要包括西北工业大学和南京航空航天大学。西北工业大学先后研究出了以装配作业单元分解为基础的模块化建模方法与基于层次时间Petri网的飞机大部件装配工艺流程建模方法;南京航空航天大学利用eM_Plant及Quest,对机翼装配线、客机装配线进行了建模仿真优化[7,21-23]。

综上所述,国外生产线仿真技术应用案例相当普遍,在缩短产品研制周期、提高产品质量等方面取得了良好的效益,同时为我国生产线仿真技术应用提供了示范作用。

目前,我国生产线仿真技术已从理论研究进入到了应用阶段,但仿真软件应用于复杂生产系统的理论和方法还不系统。与国外相比,主要存在以下问题:

(1)生产线仿真运行环境的缺失与薄弱;

(2)生产线仿真技术应用标准体系不完善;

(3)技术基础较薄弱。

由于航空制造业零部件种类繁多,工艺方法多,装配复杂,故生产线仿真技术实施面临更大的挑战,主要表现在:

(1)装配线建模困难、模型大;

(2)缺少集成化的网络环境;

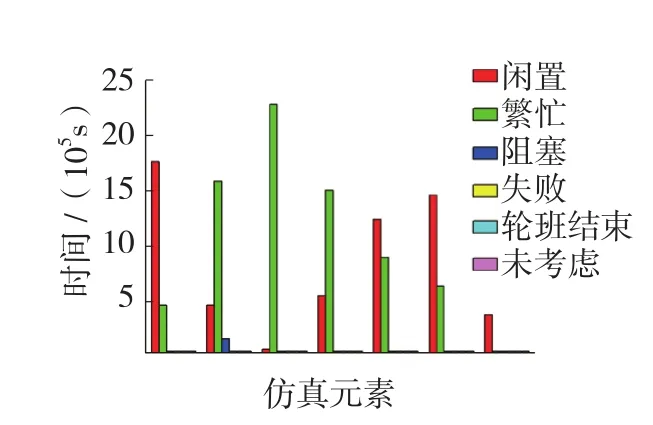

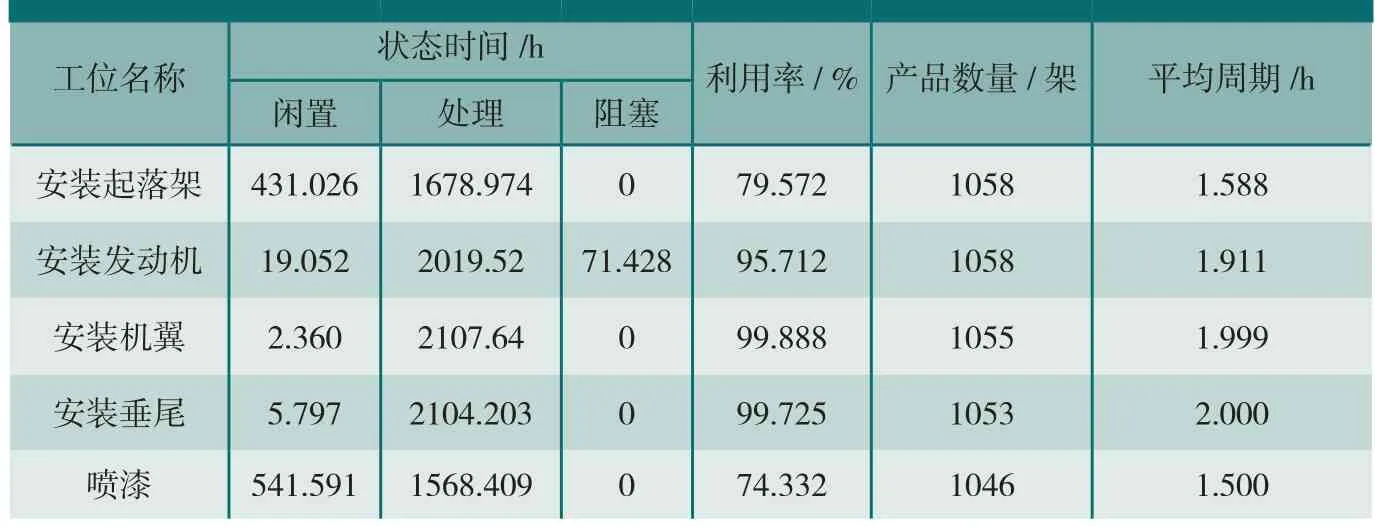

(3)缺少相应的专业人才。现以某通用飞机总装配生产线建模仿真为例说明生产线仿真技术在航空制造领域的具体应用[24]。首先确定飞机总装工艺内容与流程,对总装车间进行设施规划布局;然后利用QUEST对总装生产线进行物理建模与逻辑建模,总装生产线仿真模型如图2所示;最后进行仿真分析,仿真结果数据如表3所示,各工作站利用率如图3所示。

图2 总装生产线仿真模型Fig.2 Simulation model of final assembly line

从表3中可以发现总装过程中的瓶颈问题:安装起落架、安装垂尾、安装平尾工作站,闲置时间均较长,且安装垂尾、平尾工作站利用率均未达到30%;安装发动机工作站有阻塞现象。针对上述瓶颈问题,对生产线进行调整优化,得出仿真数据如表4所示,各工作站利用率如图4所示。从优化后的仿真结果数据及直方图可以看出,各工作站利用率明显提高,闲置时间有所减少。通过对总装生产线的仿真,找出了其瓶颈问题,经优化改进后,总装生产线达到了较理想的运行状态,为以后的实际应用提供了可靠依据。

图3 各工种站利用率Fig.3 Utilization rate of workstation

表3 仿真结果数据

表4 优化后仿真结果数据

生产线仿真技术的应用展望

德国“工业 4.0”、美国“工业互联网”及“中国制造 2025”的提出,表明全球进入了新一轮的产业变革。在新常态、新战略、新信息技术的大背景下,面对与国外的差距,我们必须将生产线仿真技术在航空制造业进一步推广。在未来相当长的一段时间内,生产线仿真技术将持续成为国内航空制造技术领域研究与应用的热点之一。近年来,虽然生产线仿真技术在国内航空制造领域得到了初步应用,也取得了一定的成效,但与波音、空客等国外先进企业相比,尚未形成规模。综合而言,生产线仿真技术在国内航空制造领域全面推广还需解决以下几方面的问题:

(1)抓好生产线仿真系统平台的理论研究及仿真软件的应用。

各科研机构应进行技术创新,重视核心技术突破,更好地完善数字化工厂建设。此外,随着生产制造系统仿真软件的发展,应特别重视仿真软件优化模块。

(2)充分消化、借鉴其他行业的应用成果。

目前,国内外生产线仿真技术在汽车行业发展较成熟,我们应针对航空产品的特点,进行不同程度的应用。

(3)重视生产仿真技术的集成应用。

由于飞机零部件数量较多,材料种类多,工艺方法多,装配生产线不确定因素多,故应形成一个集成化的计算机仿真环境,更应重视建模与生产线仿真系统的集成,以达到智能化。

(4)加强生产线仿真技术标准规范体系建设。

标准规范是生产线仿真技术应用的基础,在研究与应用过程中,需逐步完善标准体系,建立适合企业生产状况的技术规范。

(5)重视专业人才培养。

需对相关技术人才进行专业知识培训,加强对先进制造技术应用的意识转变。

结束语

总体而言,我国生产线仿真技术发展日趋成熟,并在生产制造业得到了较为广泛的应用。

航空工业作为高端装备制造业,面对当前航空制造业的迫切需求,生产线仿真技术是缩短飞机研制周期、提升航空产品质量的必然选择。展望未来,随着“中国制造2025”的逐步发展,生产线仿真技术作为实现数字化工厂的一个关键支撑技术,必将步入一个新的发展期。

[1]李山,杨挺,陈冰,等.数字化工厂技术及其在航空产品研发中的应用[J].航空制造技术, 2008(19):46-49.LI Shan, YANG Ting, CHEN Bing, et al. Digital factory technology and application in aeronautical product R&D[J]. Aeronautical Manufacturing Technology, 2008(19):46-49.

[2]张国军,黄刚. 数字化工厂技术的应用现状与趋势[J]. 航空制造技术, 2013(8):34-37.ZHANG Guojun, HUANG Gang. Digital factory: its application situation and trend[J].Aeronautical Manufacturing Technology,2013(8):34-37.

[3]丁鹏飞,周世杰,王贺,等.面向航天制造企业的数字化工厂建设方案探讨[J].航空制造技术, 2014(14):51-55.DING Pengfei, ZHOU Shijie, WANG He, et al. Digital factory construction program for aerospace manufacturing enterprises[J].Aeronautical Manufacturing Technology,2014(14):51-55.

[4]李继. 基于仿真的钣金生产线设计与改善[D].成都: 电子科技大学, 2011.LI Ji. The design and improvement of the production line for sheet metal based on simulation[D]. Chengdu: University of Electronic Science and Technology, 2011.

[5]郑顺水. 生产线仿真技术研究[J].兵工自动化, 2004(4):22-23.ZHENG Shunshui. Research of production line simulation technology[J]. Ordnance Industry Automation, 2004(4):22-23.

[6]张丽.基于QUEST的某工厂钣金生产线仿真与二次开发[D].沈阳:沈阳航空航天大学, 2011.ZHANG Li. The simulation of the production line for sheet metal parts based on quest and its development[D]. Shenyang: Shenyang Aerospace University, 2011.

[7]刘霞. 基于Petri网的客机装配线建模方法研究[D]. 南京: 南京航空航天大学,2013.LIU Xia. Research on modeling method of aircraft assembly line based on Petri nets[D].Nanjing : Nanjing University of Aeronautics and Astronautics, 2013.

[8]BIEGEL J E,DAVERN J J. Genetic algorithms and job shop scheduling[J]. Computers Industrial Engineering, 1990, 19(1):81-91.

[9]BOWDEN R O, HALL J D. Simulation optimization research and development[C]//Proc Proceedings of Winter Simulation Conference.Washington: IEEE Computer Society Press, 1998:1693-1698.

[10]YOW Y L, MATHESON L A.Sequencing mixed model assembly lines with genetic algorithms [J]. Computers & Industry Engineering, 1996,30(4): 1027-1036.

[11]ANA R M, ANA L R, ANA S S, et al.Combining heuristic procedures and simulation models for balancing a PC camera assembly line[J]. Computers & Industrial Engineering,2005, 49 (3):413-431.

[12]刘刚. 生物质全降解制品生产线仿真与优化研究[D]. 济南: 山东大学, 2010.LIU Gang. Research on optimization technology for simulation model of biodegradable production line[D]. Jinan: Shandong University,2010.

[13]李涛. 基于离散事件仿真的飞机总装装配线数字化设计方法初步研究[J]. 航空制造技术, 2015(21):158-162.LI Tao. Aircraft assembly line design based on discrete event simulation[J]. Aeronautical Manufacturing Technology, 2015(21):158-162.

[14]王长伟. 生产线快速建模与仿真系统关键技术研究[D]. 南京: 南京航空航天大学, 2007.WANG Changwei. Research on key technologies for a rapid modeling and simulation system of product line[D]. Nanjing : Nanjing University of Aeronautics and Astronautics, 2007.

[15]廖瑛,陆斌,邓方林,等. 仿真语言及仿真软件的现在与展望[J]. 计算机工程与科学, 1999(1):10-15.LIAO Ying, LU Bin, DENG Fanglin, et al.Simulation languages and simulation software present and future[J]. Computer Engineering&Science, 1999(1):10-15.

[16]BANASZAK Z A,TANG X Q.Logistics models in flexible manufacturing.Computers in Industry, 2000(43):237-248.

[17]师玮谦. 基于Flexsim的J公司生产物流仿真研究[D]. 厦门: 厦门大学, 2014.SHI Weiqian. Research on production logistics simulation of J company based on Flexsim platform[D]. Xiamen: Xiamen University,2014.

[18]SCOUTT H A. Modeling aircraft assembly operations[C]//Proceedings of the 1994 Winter Simulation Conference. Washington: IEEE Xplore,1994:920-927.

[19]HEIKE G, RAMULU M, SORENSON E, et al. Mixed model assembly alternatives for low-volume manufacturing: the case of the aerospace industry[J]. International Journal of Production Economics, 2001, 72(2): 103-120.

[20]Lanner Group. Airbus wing production benefits from WITNESS driven production efficiencies[EB/OL]. 2006[2015-09-15]. http://www.lanner.com/en/case-study.cfm?the Case Study ID=C900C9F9-15C5-F4C0-9939414046DDA7C6.

[21]张杰,李原,张开富,等. 基于关系对象Petri网的飞机装配系统模型快速构建方法[J]. 计算机集成制造系统, 2010(6):1195-1201.

ZHANG Jie, LI Yuan, ZHANG Kaifu, et al. Rapid modeling method for aircraft assembly system based on relation-based object Petri nets[J]. Computer Integrated Manufacturing Systems, 2010(6):1195-1201.

[22]周小波,李原,张杰. 基于层次时间Petri网的飞机部件装配过程建模方法[J].锻压装备与制造技术,2010(4):99-104.

ZHOU Xiaobo, LI Yuan, ZHANG Jie.A modeling method of aircraft parts assembly process based on hierarchical time Petri net[J].Metal forming Equipment & Manufacturing Technology, 2010(4):99-104.

[23]孙星. 基于Petri网和eM_Plant的飞机装配线建模与仿真研究[D]. 南京: 南京航空航天大学, 2011.SUN Xing. Modeling and simulation of aircraft assembly production line based on Petri net and eM_Plant software[D]. Nanjing : Nanjing University of Aeronautics and Astronautics, 2011.

[24]雷春兰. 某通用飞机总装生产线总体设计与仿真[D]. 沈阳: 沈阳航空航天大学,2013.LEI Chunlan. Overall design and simulation of an airplane final assembly line[D]. Shenyang:Shenyang Aerospace University, 2013.