工艺在智能制造生产线设计与运行控制中的重要作用

王文理,康永峰

(1.中航工业北京航空制造工程研究所数字化与柔性装配技术研究室,北京 100024;2.复杂构件数控加工工艺及装备北京市重点实验室,北京 100024;3.数字化制造技术航空科技重点实验室,北京 100024)

德国“工业4.0”和“中国制造2025”的核心都是智能制造,推进智能制造生产体系建设是在全球化经济模态下提升国家竞争力的最重要的手段之一[1],预示着人类工业文明的发展又到了一个新的转折点,世界各国都计划在这一领域中取得发展的先机。由于单独使用的机床,具有夹具设置、刀具准备、程序导入、零件装夹、测量找正、等待毛坯等种种设置环节,导致独立机床的年运作时间平均仅约2000h/年。而智能制造生产线由于预先设置,所以几乎消除了机床的多个环节的设置等待时间,且受人的因素影响小,理论上可实现6000~8760h/年的运行,全局设备效率(Overall Equipment Effectiveness,OEE= 可用率×表现性×质量指数)可以达到85%,效率可提高2.5倍。工信部对智能制造试点示范项目的最基本的要求是人员减少30%,效率提高20%,不良率降低10%[2]。所以智能制造是解决产能不足及效率低下的良方,也是制造业技术升级提高竞争力的大方向[3]。

为解决我国制造业大而不强的现状,在工信部、各集团公司及各级政府的支持下,国内很多企业都在筹划建设智能制造生产线。智能制造生产线的开展步骤通常是:

(1)工艺规划、车间布局等顶层总体设计;(2)智能化设备的选型,物流、仓储、机器人选型,硬件建设;(3)系统控制接口、物联网建设,运行控制软件设计开发;(4)系统集成、联调。

可以看出,智能制造的加工工艺技术是智能制造生产线顶层总体设计的基础,是智能制造生产线设计首先要开展的,它决定了生产线中最重要也是投资最大的硬件,即加工设备的选型,也是智能制造生产线调度、运行控制的决策依据,是决定智能制造生产线的节拍、工艺流程、产品质量的关键技术。本文将对智能制造生产线内产品的加工工艺技术进行分析探讨。

工艺是智能制造生产线设计的基础

1 智能制造生产线加工对象的选择

建设智能制造生产线首先要确定加工对象。企业通常会选择最急迫、急需大幅提高产能的拳头产品,但这些产品是否适合进线,首先就要考查其加工工艺。

智能制造是在工业互联网与数字化制造的基础上发展起来的,智能制造的典型特征是“状态感知—实时分析—自主决策—精准执行”,大量采用高精度快换夹具,机械手自动装卸零件,立体仓库,自动物料运输系统,自动调度,可实现无人干预自动运行。所以,智能制造生产线进线产品的加工工艺必须能够适应无人自动化生产。

目前,我国制造业技术水平基本处于“工业2.0”到“工业3.0之间”[4],大量采用普通机床加工,自动化数控设备率很低,关键工序才采用数控加工,且存在大量的非自动化加工工序(如钳工钻孔、研磨、去毛刺、清洗、检验及热表处理等)。毛坯粗糙无基准,很多工序需要依靠操作技能,工序十分复杂冗长,这样的工艺显然不适于智能生产线。对于进线产品的选择,其加工工艺应该达到以下基本条件:

(1)各类基础工艺应成熟,加工质量稳定;(2)能够将其普通加工工序改为数控加工;(3)能够采用自动装夹,能精确定位;(4)人工干预及手工工序尽可能少,这些工序能在线外安排。

各类基础工艺必须得到解决,过程稳定,质量一致,是智能制造自动化加工成功的关键,也是保证无人加工顺利进行的基本条件。例如,某液压阀体零件上有很多长径比大于10的深孔加工,现仍没有成熟稳定的工艺能保证深孔加工精度,仍无法解决深孔钻排屑、刀具刚性差、断刀、刀具补偿、精度保证等基础工艺问题,只能边测边干,即使使用数控设备,也需要加工过程中不断调整切削参数,不断补偿。普通数控设备在细小的钻头已经崩断的情况下,也无法监测到,所以无法立即停止加工。有些航空结构件,在加工过程中,需要及时测量及补偿,或者加工过程中需要修正基准。面对这种基础工艺还不成熟的产品,虽然急需提高产能,但现阶段也不宜选择此类零件进线。

如果产品的某些工艺无法达到自动化加工的要求,也可以考虑线内只进行若干主要工序,将无法进线的工艺安排在线外进行。例如,将无法精确定位的以毛坯为模锻件的进线零件的粗加工设在线外,进线前要加工出基准,此基准要能够较方便用于专用夹具的定位及装夹,精度要足够高。有些热表处理等特种工艺,不属于机加,可安排在线外进线。

建线的企业总是倾向选择其拳头产品的关键件作为进线零件,若这些零件的材料、结构、加工工艺差异很大,会造成生产线设备种类繁多,装夹复杂,建线难度会剧增,且生产线运行控制复杂,整体效率将难以令人满意。系列化的零件,零件类型尽量相似,加工方法尽量一致,这样加工设备的种类就少,若某台设备出故障,能将此台设备的工作调度到其他类似设备上进行,不会导致整条线停顿。在智能制造发展的初级阶段,设备种类要少是普遍的原则。

2 工艺为智能制造生产线设计提供基础数据

智能制造生产线的加工设备类型及数量、装夹方式、刀库容量、托盘缓冲站数量、上下料方式等这些主要的硬件及运行方式,设备及物流等硬件的布局设计,运行控制软件的开发,这些关键软硬件的设计,都与工艺设计有着直接的关系。

工序的内容直接决定了所需的设备类型。例如,某机匣智能制造生产线,某工序设计为铣车复合加工,就应选择铣车复合加工中心。若设计为铣、车单独加工,就应该选择铣削加工中心与数控立车。根据零件的生产纲领,此设备的加工工时,可以计算出所需设备的数量。例如:某设备每月最大可利用时间为26880min,智能生产线月产能500件,该工序每件加工工时80min,所以此设备所需数量:500×80/26880≈1.5台,线内此设备数量应选2台。

工艺规程所规定的切削参数(如铣削速度、每齿进给、刀具寿命等),决定了刀具的类型、数量,从而决定了换刀的频率、刀库的容量,以及是否需要中央刀库。通常刀库要容纳至少24h的刀具需求。切削参数与加工时间密切相关,从而影响了生产线的节拍。生产线的节拍决定了托盘及托盘缓冲站的数量、上下料机器人或堆垛机的数量、立体仓库的容量、装卸站的数量。

智能制造生产线在设计前必须要编制科学的工艺规程,结合产品的量纲,在设计之初科学计算出每个工序所需的时间,确切掌握生产线的节拍,然后才能使用专用的软件进行生产线运行仿真,评估线内设备、机器人、托盘、缓冲站、装卸站、仓储的利用率。例如,某智能制造生产线,经过仿真评估(见图 1、2),得出的结论是两个装卸站的利用率均不足15%。这时候,就需要重新考虑是否需要删掉那个作为备份的装卸站。

工艺是智能制造生产线运行控制的基础

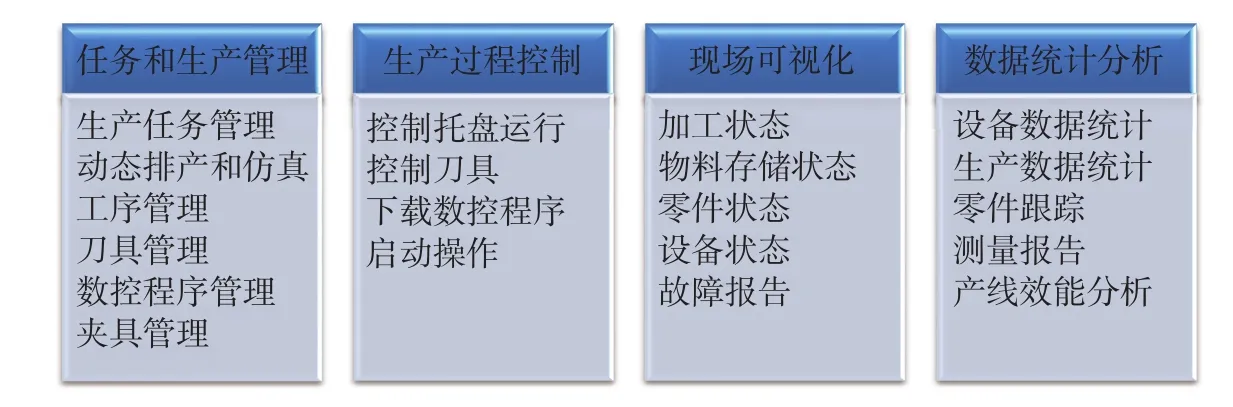

智能制造生产线运行控制软件的主要功能如图3所示,其核心功能是系统的任务和生产管理、生产过程控制。任务管理软件根据当日的订单或任务,依据人、机、料、法、环的实时状态,以工艺流程为基础,将各工序分解为一步步作业指令,生成当日的最佳排产的加工作业计划。

图1 智能制造生产线仿真评估流程Fig.1 Simulating and evaluating flow of smart machining line

图2 某智能制造生产线仿真评估结果Fig.2 Simulating and evaluating result of one smart machining line

生产过程控制软件依据排产结果,有序组织生产过程,驱动物流系统和刀具系统自动实现物料和刀具的配送,从而达到全面提升制造能力的目标。通常,首先是将毛坯在装卸站安装夹紧在专用夹具上;然后被物流系统运送到指定机床上加工;然后转移到下一设备加工,如果设备忙,则暂时存放在某缓冲站;完成所有工序的加工后被运输到装卸站卸下,入库。作业计划需要依据工艺规程确定需要调用哪个夹具去装夹零件,托盘送往哪台设备,激活哪条数控程序,调用哪把刀具。

生产管理对生产现场的资源进行组织和管理,为生产线的正常运行提供资源数据。主要包括毛坯管理、工件管理、刀具管理、数控程序管理和夹具管理。这些管理的依据主要是排产计划,决定了资源的需求,与生产线加工工艺设计紧密相关。

所以,智能制造生产线工艺设计的科学与否,将对生产线的排产、高效运行控制有极大的影响。工艺的设计要注重增加设备调度的灵活性,资源的管理便利性,这样才便于充分发挥生产线的效率(见图4)。例如,尽量均衡地使用所有的设备,不要把较多的工作量集中在某一台设备上,而使其他设备等待时间过长。

智能制造生产线的工艺设计

工厂现有工艺路线是基于现有的设备,工序十分分散,还有大量的手工工序,严重依赖操作者的技能。这种工序过于复杂的现象不适于自动化生产线的加工。智能制造线内的加工工艺必须重新编制,对现有工序进行大幅度整合,充分利用智能制造线的自动化设备优势,采取工序集中原则,大幅减少工序,减少装夹次数,利用设备的功能优势保证加工的一致性及加工质量,减少对操作技能的依赖,实现零件在线内的高效加工与流转。

智能制造生产线的设计基础是进线零件的加工工艺设计,工艺设计应先行开展,并要经过充分讨论。工艺将起到如下作用:

(1)设计了零件的加工工艺流程,零件在线内各设备之间的流转顺序;(2)工序种类直接影响生产线的设备种类,设备是最大的投资;(3)设计了各工序的加工内容,工序的加工时间决定了设备的需求数量;(4)切削参数决定了加工的质量及节拍、刀库容量、托盘缓冲站数量。

例如,某液压关键件结构复杂、加工精度要求高,现工艺路线工序十分复杂,有大量的非数控加工及非机加手工工序穿插其中。这种复杂工序的传统工艺显然不适合智能制造,必须使制造工艺模式有大的变革,需要大幅度工艺优化甚至推倒重来,向具有“基于CPS系统支持、智能生产调度、大量采用自动化智能设备、大量采用高精度快换工装、自动装夹、自动物流配送、工序集中的智能加工”方式转换。智能制造工艺与传统工艺的差别在于极大减少对人工技能的依赖,发挥高档设备优势。经过重新设计的智能制造工艺,将原来40多道工序压缩为10道,把毛坯粗加工、热表处理及特种检验都放在线外,这样就较适合智能制造的工艺了。

图3 智能制造生产线的主要运行控制功能Fig.3 Main running and control function of smart machining line

图4 智能制造生产线生产过程控制与工艺的关系Fig.4 Relationship between smart machining line’s process technology and its running and control

智能制造工艺必须考虑自动化运行所带来的新问题及特殊性,主要是对加工过程中的异常情况能够及时判断并处理[5-6]。例如,刀具的寿命管理,因为无人加工,所以刀具必须在崩刃或断裂前进行自动更换,或者在加工过程中监测到刀具异常后立即处理。这在工艺规程中主要是严格控制切削参数,控制数控程序的加工时间,规定刀具的使用寿命并进行管理,对所涉及到的数控程序名称、刀具类型、刀具规格、切削参数、加工时间、设备选择、装夹方案等都务必详细准确。

智能制造生产线的投资巨大,通常可达数千万甚至过亿,设备的利用率及投资回报率不能不考虑。例如,某些零件的某些工序加工量很小,造成某些设备利用率很低,工艺设计需要平衡此事;再如,发动机机匣加工线,绝大部分是铣工序,车削的工作量很小,因此选择铣车复合加工中心,以铣为主,兼顾车削。若选择数控立车,此设备利用率将很低。

智能制造的终极目标是要实现“批量定制”的市场需求,因此,智能制造工艺的设计也要考虑到批量定制的加工需求,要考虑到产品的系列化及兼容问题。

结束语

我国制造业正在实施创新驱动发展战略,在新一轮工业革命的大背景下,智能制造是主攻方向。在发展智能制造的过程中,必须重视基础工艺技术和数字化制造技术的研发及成熟度,科学合理的工艺技术是智能制造生产线设计及运行控制的基础。所以,以我国制造业的现状,发展智能制造,应首先重视研发工艺技术,将智能制造的思路贯彻到工艺设计中,参考“工业4.0”的思想,以成熟的柔性制造系统(FMS)的设计思路为基础,以大幅提高效率为目标,设计工艺。工艺成熟后,研发具有一定智能排产、智能调度、自动化物流仓储,数据采集及故障诊断的智能制造单元,积累工艺经验后,进而将智能制造提升到一种更加柔性化、智能化以及集成化的高度,逐步实现智能制造单元—智能车间—智能制造生产线—智能工厂的演进。

[1]中国智能制造网. 工业4.0,产业下的企业信息化之路[EB/OL]. 2015[2016-01-08]. http://www.gkzhan.com/news/Detail/81173.html.China Intelligent Manufacturing Network.Industry 4.0, the road of enterprise information under the industry[EB/OL]. 2015[2016-01-08].http://www.gkzhan.com/news/Detail/81173.html.

[2]中国机床商务网. 瞄准智能制造方向 2016年中国制造大有可为[EB/OL].2015[2016-01-08]. http://www.jc35.com/news/Detail/45834.html.China Machine Tool Business Network.Aiming intelligent manufacturing,chinese manufacturing will be promising in 2016[EB/OL].2015[2016-01-08]. http://www.jc35.com/news/Detail/45834.html.

[3]刘亚威.德国“工业4.0”之“智慧工厂”计划[EB/OL]. 2015[2016-01-08]. http://www.360doc.com/content/15/1219/06/16788185_521430670.shtml. LIU Yawei. "Smart Factory" program of Germany "Industry 4.0" [EB/OL]. 2015[2016-01-08]. http://www.360doc.com/content/15/1219/06/16788185_521430670.shtml.

[4]中国智能制造网. 数字工厂、智慧工厂和智能制造三者区别何在[EB/OL].2015[2016-01-08]. http://www.gkzhan.com/news/Detail/78429.html.China Intelligent Manufacturing Network.Difference between digital factory, wisdom factory and intelligent manufacturing. [EB/OL].2015[2016-01-08]. http://www.gkzhan.com/news/Detail/78429.html.

[5]中国工控网. 智能化工厂建设-多元素结合下制造革命[EB/OL].(2015-11-30)[2016-01-08]. http://www.gongkong.com/news/201511/334592.html. China Industrial Network. Intelligent plant construction - manufacturing revolution under multi-element binding. [EB/OL].2015[2016-01-08]. http://www.gongkong.com/news/201511/334592.html.

[6]中华网. 站在智能制造的高度做好两化融合规划[EB/OL]. 2015[2016-01-08]. http://tech.china.com/news/net/156/20151125/20817869.html.CHINA.COM. Planning integration of information technology and industrialization at the height of intelligent manufacturing integration[EB/OL]. 2015[2016-01-08]. http://tech.china.com/news/net/156/20151125/20817869.html.