等离子体辅助电子束物理气相沉积制备热防护涂层

彭 徽,郭洪波,宫声凯,徐惠彬

(北京航空航天大学材料科学与工程学院,北京 100191)

彭 徽

讲师,主要从事电子束物理气相沉积技术研究。近年来承担国家自然科学基金项目1项,并参与多项973、863及预研课题。已发表论文20余篇,授权国家发明专利6项。

电子束物理气相沉积(Electron Beam-Physical Vapor Deposition,EBPVD)是利用电子束作为热源的一种真空涂层制备技术,即通过磁偏转使得高能电子束轰击靶材表面,使材料快速熔化和蒸发并在基体沉积成膜。EB-PVD技术具有蒸发速率高、可实现多元靶材共蒸发、真空条件下材料污染小等优点,是制备高质量薄膜、涂层以及薄板的重要手段。近年来随着先进航空发动机技术的发展,采用EB-PVD技术制备热端部件抗氧化、抗腐蚀及耐磨损涂层受到了广泛的关注。例如,国内研究机构包括北京航空航天大学[1]、北京航空材料研究院[2]以及北京航空制造工程研究所[3]等率先开展了热障涂层制备技术研究,并通过将制备工艺与材料技术相结合,开发出了、等新型热障涂层材料和新型多层结构热障涂层[6-7];哈尔滨工业大学采用EB-PVD技术成功研制出了TiAl、Ni基合金以及复合材料薄板[8-9];此外,采用EB-PVD制备功能材料薄膜,如SiC[12]、等均已有大量报道。

EB-PVD涂层的生长过程及微观结构主要受到基板温度、沉积速率以及沉积粒子能量的影响。由Movchan提出的结构区域模型(Structure Zone Model,SZM)可知,提高成膜时的基板温度有利于提高涂层的致密性[14]。但基板材料受其自身熔点限制(如铝合金、钛合金等)不能承受过高的温度。Messier在上述模型的基础上将沉积原子轰击对成膜的影响引入了SZM模型,同时考虑了热扩散和基板偏压的作用[15]。当基板施加负偏压时,偏压部分取代了温度的作用效果,提高了沉积原子的能量,增强了原子在基板表面的运动能力,对于减轻阴影效应影响、减少膜层缺陷及提高成膜质量等方面有显著效果。

偏压作用的对象往往是离化的沉积粒子。在这种情况下,蒸发镀膜过程转变为等离子体辅助镀膜[16]。等离子体辅助EB-PVD是把等离子体技术和EB-PVD有机结合起来,在涂层沉积过程中通过引入等离子体改变沉积粒子能量,实现涂层微观结构的调控,从而获得优异的涂层性能;在偏压作用下的等离子体蒸气具有一定的绕射性,可提高复杂工件表面的覆盖率;此外,等离子体可以促进某些沉积过程中的化学反应,实现反应沉积。

等离子体辅助EB-PVD

等离子体辅助EB-PVD可以追溯到20世纪70年代由美国Bunshah发明的活性反应蒸发(ARE),即通过在蒸发坩埚上方放置一个阳极电极吸引电子束蒸发时坩埚中的二次电子引发辉光放电,将蒸发物部分电离,同时也可以实现反应离子镀膜。采用ARE方法可成功制备出氮化物、碳化物等薄膜[17-18],其离化率大约在15%~20%。在此基础上,20世纪80年代由Balzers公司研发的热丝弧辅助EB-PVD在刀具涂层上得到了推广应用,该方法的离化率较高,制备出的膜层细腻[19]。此外,多种等离子体激发方式,包括电子浴(EB shower)沉积[20]、射频电离[21]等方式也有报道。

当采用等离子枪辅助蒸发沉积时,就实现了离子束辅助沉积(Ion Beam Assisted Deposition,IBAD)。IBAD技术实现灵活,可以搭配不同种类的离子源(霍尔源、阳极层等),且离子能量、种类可调。现在已经用IBAD制备出TiC、TiN及TiAlN等化合物薄膜。另外,硬Cr和具有“zigzag”形式的YSZ涂层采用该方法成功制备[22-23]。

为满足工业生产需求,等离子源需要与大功率EB-PVD相匹配来实现高速大面积涂层的制备。德国Fraunhofer研究院开发出了无弧点电弧沉积技术(Spotless Arc Activated Deposition,SAD),并用于高速大尺寸钢带镀膜[24]。在镀膜过程中,靶材采用电子束加热熔化,当靶材的温度足够高发射出热电子后,蒸气团与坩埚上方的阳极之间引发电弧放电。根据靶材蒸发速率和阳极电压的高低,电弧放电电流可高达几百至几千A,放电电压一般为10~50V。由于阴极放电面积大,阴极的电流密度大大降低,大约在几十A/cm2,避免了通常冷阴极电弧由于电流密度过高而带来的大液滴问题,离化率可高达约50%,沉积速率最大1μm/s。但这种方法仅仅适用于一些熔点较高,能够维持热阴极电弧放电的材料,如Ti、Zr、W、Ta等难熔金属。对于一些低熔点金属或合金,由于在熔化时无法发射足够的热电子,往往不能采用SAD方法。另一种由Fraunhofer研究院开发的空心阴极沉积(Hollow Cathode Activiated Deposition,HAD)几乎可以适用包括陶瓷等所有材料体系中[25-26]。在这种方法中,通过空心阴极产生的低压大电流电子束来离化蒸发出的蒸气,实现等离子辅助沉积。目前,采用空心阴极枪阵列组成的大面积离化源已得到应用[20-21]。

热阴极电弧辅助EB-PVD制备MCrAlY涂层

MCrAlY(M=Ni,Co或 Ni+Co)涂层是当前应用在航空涡轮发动机上重要的抗氧化腐蚀涂层。当前制备MCrAlY涂层的主要方法是热喷涂、多弧离子镀以及EB-PVD。虽然采用EB-PVD涂层的成本较高,但EB-PVD对于制备高性能涡轮叶片的MCrAlY涂层仍是最好的选择。

“视线”过程是EB-PVD技术的主要缺点:沉积时由于蒸汽有限的入射角会带来阴影效应(shadow effect),从而引入线性或柱状晶缺陷,这种缺陷常常形成宏观的线性缺陷贯穿整个MCrAlY涂层。在高温氧化腐蚀性环境下,氧或其他腐蚀性气体、液体等容易沿缺陷穿透涂层,降低涂层的防护性能[27]。

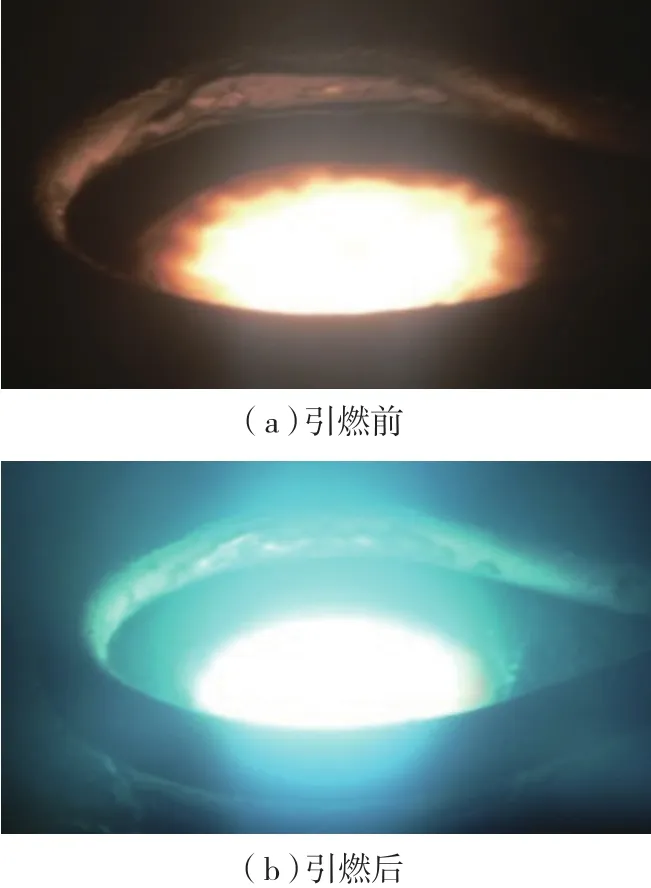

采用等离子体辅助EB-PVD可实现MCrAlY涂层的微观结构改性。如前文所述,SAD方法具有沉积速率快、离化率高的特点,但不能适用于低熔点合金(如MCrAlY靶材)。为了解决这一问题,通过在MCrAlY靶材上方放置一定量的金属Nb(纯度>99.9%)形成Nb熔池来提高熔池温度从而提高电子发射率,以便引燃热阴极电弧放电。引入Nb熔池同时有利于实现靶材各个组元共蒸发,保持涂层与靶材成分的一致。图1所示为NiCoCrAlY靶材电弧引燃前后的照片。

图1 NiCoCrAlY靶材电弧引燃Fig.1 Ignition arc of NiCoCrAlY target

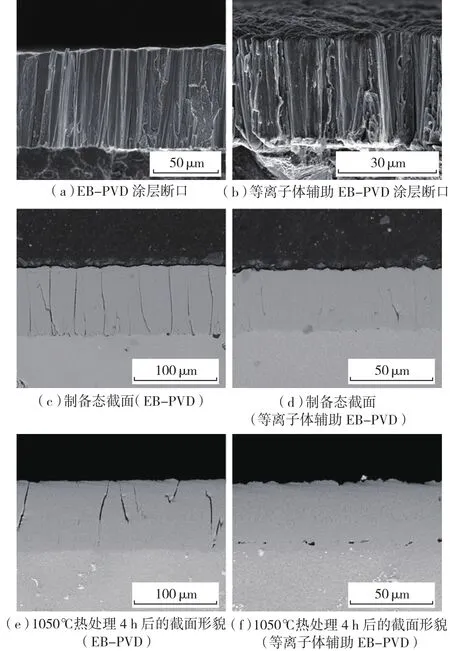

图2所示为传统EB-PVD涂层和等离子辅助EB-PVD涂层的微观结构对比(基板温度800℃;等离子体放电参数为电压20 V,电流100 A;基板偏压-100V)[28]。成分测试表明,2种涂层具有相似的平均成分,Al含量均在9%左右。涂层由γ’和β双相组成,但存在显著结构差异:EB-PVD涂层的β相以岛状形貌析出,析出相形貌不规则;而等离子辅助工艺获得的涂层中β相以片层状析出,各个β片层呈取向排列,沿垂直与涂层/基体界面的方向生长。同时可以直观观察到后者涂层中β相的数量要高于前者。

图2 4h热处理后涂层截面形貌Fig.2 Cross-sections of coatings after 4h annealing

不同的涂层结构导致不同的抗氧化性能。经在1100℃高温氧化100h后可得到传统EB-PVD涂层和等离子辅助EB-PVD涂层的氧化速率常数kp为 2.85×10-6mg2·cm-4·s-1和 9.94×10-7mg2·cm-4·s-1。可见,等离子体辅助工艺得到的涂层的氧化速率低于EB涂层。主要原因在于Al元素在涂层中的扩散通道主要有 3个:自由表面(DS)、晶界(DB)、晶格(DL)。一般而言,对于涂层高温氧化过程来说,Al元素从涂层内部向表面的迁移过程主要是通过晶界和晶格扩散。而据文献报道,大量的亚晶界[29]和相界(DP)[30]对于Al的外扩散也有帮助。其中,晶界扩散系数比晶格扩散系数要高4~5个数量级,扩散激活能低20%~30%;而相界的扩散系数要高3~4个数量级,扩散激活能低10%。因而对于等离子体涂层来说,涂层中存在大量的近乎于垂直涂层生长尺寸细小的β相,大量的γ’/β相界将作为Al元素外扩散的快速通道。在氧化时,Al通过高密度的相界(同时也有晶界)扩散到涂层表面,促进了保护性氧化膜的生成。

图3所示为对SAD技术制备MCrAlY涂层的进一步改进。在图1所示的SAD沉积过程中,需要采用水冷环形阳极作为放电电极。但当经长时间蒸发沉积,粘附在阳极上的涂层过厚时,会发生涂层剥落掉块。这将有可能导致阳极与坩埚之间发生短路,造成等离子辅助沉积过程中断。在图3所示的沉积过程中,采用2个带有Nb熔池的MCrAlY靶材进行共沉积,盛放靶材的2个坩埚相互绝缘并接交流电。在交流电源的作用下,2个坩埚将交替作为阴、阳极发生热阴极电弧放电。图4(a)和(b)所示为引燃电弧放电前、后的照片,在2个坩埚上方均可形成稳定工作的等离子体。由于采用金属蒸气替代了有型阳极,因此可满足沉积过程长时间稳定工作,同时获得更大面积的等离子体。

采用EB-PVD制备MCrAlY涂层的基板温度通常在750℃以上,以保证获得的涂层具有致密的微观组织和良好的热防护性能。但较高的预热温度也导致了EB-PVD装炉量低、生产效率不高,提高了生产成本。在等离子体辅助沉积条件下,基板偏压可以提高沉积粒子的能量,因此采用等离子体辅助EB-PVD有望在较低的基板温度下得到组织致密的MCrAlY涂层,从而可以提高涂层沉积时的装炉量而降低生产成本(如多弧离子镀沉积MCrAlY涂层时涡轮叶片装炉量可达几十至上百件)。

图3 双坩埚放电制备MCrAlY涂层原理示意图Fig.3 Schematic of deposition of MCrAlY coating by using dual crucible technology

图4 双坩埚放电制备MCrAlY涂层电弧Fig.4 Deposition of MCrAlY coating by using dual-crucible technology

采用双坩埚放电等离子体辅助EB-PV在基板温度为400℃时制备了NiCoCrAlY涂层。图5所示为所制备的涂层截面形貌。当未使用等离子体辅助时,从图5(a)的断口形貌可以看出,较低的基板温度导致涂层晶粒生长为粗大的锥状晶组织,在截面形貌图(图5(c))中可以观察到大量贯穿性线性缺陷,经真空热处理后未能完全消除缺陷(图5(e));而当在沉积过程引入等离子体辅助后(双坩埚交流放电电压30V,电流150A;基板偏压-100V),涂层断口表现为细小的柱状晶形貌(图5(b)),柱状晶尺寸约 5μm,涂层内仅存在少量宏观缺陷,经真空热处理后缺陷完全消除,涂层组织致密。经后续1100℃高温氧化测试,等离子体辅助涂层可达到完全抗氧化级别。

空心阴极辅助EB-PVD制备纳米多层氮化物涂层

压气机叶片是航空发动机的关键部件。钛合金由于在较高温度下具有优异的力学性能,逐渐成为制造先进航空发动机压气机叶片的关键材料。但航空发动机在服役过程中,钛合金压气机叶片容易受到外部环境的严重冲蚀和腐蚀,造成叶片的损伤甚至造成灾难性的后果。

在压气机叶片表面沉积金属氮化物涂层是延长钛合金叶片使用寿命的有效途径。金属氮化物涂层硬度高、耐磨性好、膜基结合力强、具有良好的抗氧化腐蚀性能,其常用的制备方法为多弧离子镀和磁控溅射。目前,如何获得高质量细腻、致密的涂层以提升抗冲蚀和腐蚀的防护效果是研究热点和难点。

本文作者尝试采用空心阴极辅助EB-PVD结合电子束跳跃束技术制备了高质量的纳米多层金属氮化物涂层,其原理如图6所示。通过靶材上方安装的空心阴极电子枪发射出的低压大电流电子束实现等离子体激发;利用电子束在不同靶材间周期跳跃实现不同材料的交替沉积;通过控制电子束在不同靶材上的驻留时间以及时间比例可以实现不同的调制周期以及调制比,实现微观结构设计。金属氮化物通过离化蒸气与N2反应沉积实现。

图5 NiCoCrAlY涂层形貌Fig.5 Morphologies of NiCoCrAlY coating

图6 空心阴极辅助EB-PVD结合电子束分束技术制备纳米多层金属氮化物涂层Fig.6 Schematic of deposition of nano multilayer nitride coatings by using hollow cathode assisted EB-PVD

图7为采用空心阴极辅助EBPVD制备的单层TiN、TiAlN以及不同调制周期的TiN/TiAlN多层涂层的断口形貌。其中,制备4种多层涂层时电子束在Ti和TiAl靶材的停留时间分别为 20s:15s、8s:8s、4s:4s以及 1.5s:1.5s(分别记作M1、M2、M3和M4涂层)。可以预计,随着电子束跳跃周期的减小,多层涂层的调制周期降低。从图7可以看出,TiN和TiAlN单层涂层呈现明显的柱状晶生长形貌,这是PVD涂层最常见的涂层生长形貌。对于4种纳米多层涂层,当电子束跳跃频率较低时,涂层仍表现为柱状晶生长,但其晶粒尺寸比TiN和TiAlN单层涂层更为细小致密(图 7(c)和(d));随着跳跃频率的增加,涂层的断口形貌逐渐从柱状晶形貌转变为光滑致密的类玻璃态形貌(图7(e)和(f))。对M4涂层进行透射电镜表征(如图8所示),涂层的调制周期为3.8nm,涂层由细小的等轴晶组成(如A、B和C所示的3个晶粒),且不同亚层间存在超晶格共格生长(如D区域所示)。

图7 PA EB-PVD涂层断口SEM照片Fig.7 Fracture sections of EB-PVD coatings

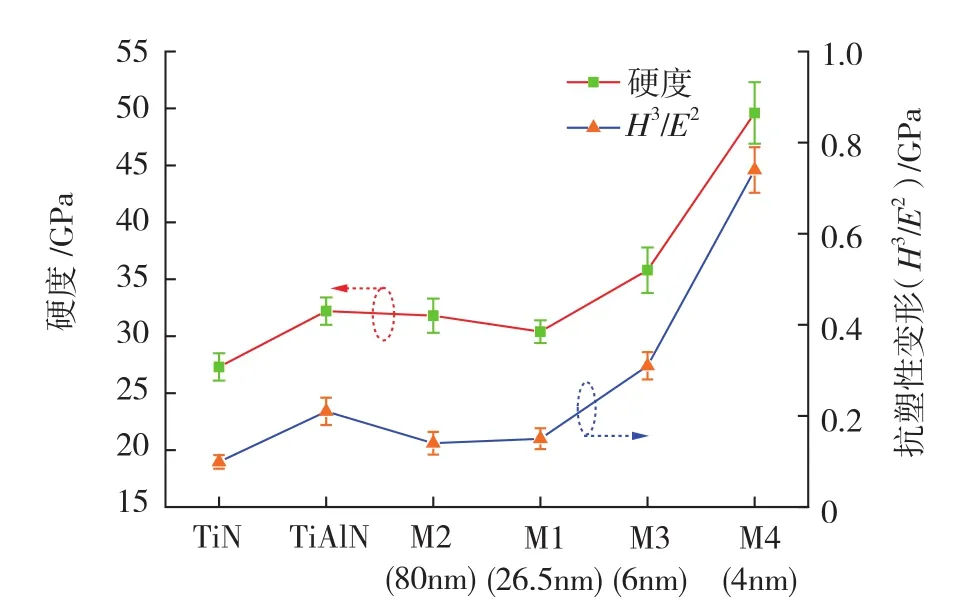

图9总结了由纳米压痕测试所得到的6种涂层的力学性能参数。其中TiN和TiAlN单层涂层的硬度分别为(27.3±1.2)GPa和(32.2±1.2)GPa,与文献报道中用多弧离子镀或磁控溅射方法制备的相同成分涂层硬度相当[31-32]。可以看出,随着调制周期的减小,TiN/TiAlN多层涂层的硬度呈现上升趋势,特别是当涂层调制周期减小到10nm以内时(M4涂层),涂层的硬度显著增加。在4种多层涂层中,调制周期为3.8nm的M4涂层具有最高的硬度值(49.6±2.7)GPa,是TiN单层涂层硬度的1.8倍,是TiAlN 单层涂层硬度的1.5倍。除硬度值外,H3/E2的值能够较好地反映涂层抵抗塑性变形的能力。涂层的抗塑性变形能力H3/E2呈现相同的变化趋势:M4涂层不仅具有最高的硬度值,还具有最强的抗塑性变形能力,其H3/E2值高达0.74GPa,是TiN单层涂层的7倍,TiAlN单层涂层的3.5倍。可见,当涂层调制周期低于10nm时,超晶格共格生长结构对涂层的力学性能产生了很大影响。涂层的中大量的界面结构和周期应力场限制了柱状晶的生长,获得的晶粒更细小,引入更多的晶界。在涂层中的晶界、相界(层界)、周期应力场的综合作用下,位错滑移受限,涂层的硬度和抗塑性变形能力得到大幅度提高。可以预计,高硬度和高抗塑性变形能力可使这种超晶格共格结构的多层涂层具有良好的抗冲蚀性能,有望成为钛合金压气机叶片的表面防护涂层。

图8 M4涂层的截面高分电镜照片(HRTEM)Fig.8 HRTEM images for M4 coating

空心阴极辅助EB-PVD沉积8YSZ涂层

随着先进燃气涡轮发动机技术的发展,涡轮前进口温度不断提升。先进单晶高温合金结合气膜孔冷却技术已经无法满足超高温使用需求。以8YSZ为代表材料的热障涂层技术可实现50~100℃的温度差,从而达到提高发动机效率、延长发动机使用寿命及节省燃料的目的,已经得到了广泛的持续关注。

但涂覆在发动机叶片表面的热障涂层在使用时仍存在诸多问题会影响其服役寿命(如热应力匹配、高温相变、界面结合以及高温烧结等)。其中,热障涂层在外来物作用下导致的损伤(FOD)包括外物冲击、冲蚀以及外来物在高温下熔化后附着形成的沉积物(CaO-MgO-Al2O3-SiO2,CMAS)极大危害了热障涂层的服役性能。外来物引发的一系列损伤问题目前尚无有效的解决方法。

图9 氮化物涂层硬度和抗塑性变形能力变化趋势Fig.9 Hardness and plastic deformation resistance of nitride coatings

本文作者初步尝试了采用空心阴极辅助EB-PVD制备YSZ热障涂层,希望通过等离子体辅助沉积实现YSZ涂层的结构改性,从而提高YSZ涂层抗外来物冲蚀及CMAS侵蚀的目的。沉积过程原理与图6近似,但仅使用单坩埚用于蒸发YSZ靶材。图10对比了采用等离子体辅助EBPVD前后制备的YSZ热障涂层的断口截面形貌。传统EB-PVD制备的YSZ涂层具有明显的柱状晶组织,晶粒尺寸约为 5μm(图10(a))。当采用等离子体辅助工艺后(空心阴极电流100A,基板偏压-100V)可以看出涂层晶粒尺寸明显细小,涂层无明显柱状晶生长,结构较致密(图10(b))。硬度测试结果表明,普通柱状晶结构YSZ涂层硬度为6~8GPa,经等离子体辅助后得到的涂层硬度高达15GPa。等离子体辅助EB-PVD制备的YSZ涂层具有致密的微观组织和较高的硬度,将有助于提高涂层抵抗外来物冲蚀及CMAS附着渗透。但这种涂层的热循环寿命、抗冲蚀和抗CMAS侵蚀的效果仍待进一步开展试验进行验证。

展望

EB-PVD是一种先进的金属和陶瓷涂层/薄膜的制备技术。由于其成膜特点的限制,在航空发动机制造工业中仅在高性能热障涂层生产中得到了推广应用。通过采用等离子体辅助沉积技术,可进行EB-PVD反应沉积,并可对涂层的微观结构进行设计改性,实现涂层组织优化和服役性能的提升,可极大地拓展EB-PVD的应用范围。

图10 YSZ涂层断口形貌Fig.10 Fracture sections of YSZ coatings

[1]郭洪波,徐惠彬,宫声凯,等.基板温度对 EB-PVD 梯度热障涂层的微观结构和性能的影响[J].金属学报,2001,37(9): 997-1000.

GUO Hongbo,XU Huibin,GONG Shengkai,et al.Effects of the substrate temperature on mi crostructure and property of EB-PVD gradient thermal barrier coatings[J].Acta Metallurgica Sinica,2001,37(9): 997-1000.

[2]吴小梅,贺世美,李建平,等.EBPVD 热障涂层对 IC10 合金力学性能的影响[J].航空材料学报,2009,29(6): 77-80.

WU Xiaomei, HE Shimei, LI Jianping,et al.Effect of EB-PVD thermal barrier coating on mechanical properties of IC10 alloy [J].Journal of Aeronautical Materials,2009,29(6): 77-80.

[3]武洪臣,姚振中,冯建基,等.先进的涂层技术—EB-PVD[J].航空制造技术,2005(5): 28-30.

WU Hongchen,YAO Zhenzhong,FENG Jianji,et al.Advanced coating technology—EBPVD [J].Aeronautical Manufacturing Technology,2005(5): 28-30.

[4]WEN M,GONG S K,XU H B,et al.The thermal cycling behavior of lanthanumcerium oxide thermal barrier coating prepared by EB–PVD[J].Surface and Coatings Technology,2006,200(16): 5113-5118.

[5]牟仁德,许振华,贺世美,等.电子束物理气相沉积 La2Zr2O7热障涂层研究[J].航空材料学报,2009,29(1):32-36.

MOU Rende,XU Zhenhua,HE Shimei,et al.Electron beam vapor deposited La2Zr2O7thermal barrier coaings[J].Journal of Aeronautical Materials,2009,29(1): 32-36.

[6]牟仁德,贺世美,何利民,等.微叠层结构 EB-PVD 热障涂层[J].航空材料学报,2009,29(3): 55-60.

MOU Rende,HE Shimei,HE Limin,et al.EB-PVD thermal barrier coatings with micro laminated structure [J].Journal of Aeronautical Materials,2009,29(3): 55-60.

[7]YUAN X H,GUO H B,PENG H,et al.High temperature thermo-physical properties of and preparation of a novel thermal barrier coating Gd2Zr2O7-8YSE[J].Acta Materiae Compositae Sinica,2013,30(5): 138-143.

[8]章德铭,陈贵清,韩杰才,等.EBPVD 制备 γ-TiAl 基合金薄板的研究 [J].航空材料学报,2006,26(4): 35-38.

ZHANG Deming,CHEN Guiqing,HAN Jiecai,et al.Research on gamma TiAl-based alloy sheet fabricated by EB-PVD [J].Journal of Aeronautical Materials,2006,26(4): 35-38.

[9]刘景顺,曾岗,韩杰才,等.EBPVD 制备 NiCoCrAl 薄板 800℃ 组织演变规律研究[J].纳米科技,2006,3(3): 49-52.

LIU Jingshun,ZENG Gang,HAN Jiecai,et al.Microstructure evolution of NiCoCrAlY sheet at 800℃[J].Nano Technology,2006,3(3): 49-52.

[10]贺利军.电子束蒸发倾斜沉积氧化铝薄膜结构与性质研究[D].成都:电子科技大学,2014.

HE Lijun.Microstructure and properties of Al2O3films deposited by EB-PVD with angle of inclination [D].Chengdu:University of Electronic Science and Technology of China,2014.

[11]付朝丽,杨勇,马云峰,等.PIA-EB-Hf法制备的单层 HfO2激光薄膜残余应力及化学计量比的调控[J].真空科学与技术学报,2016(5): 515-523.

FU Chaoli,YANG Yong,MA Yunfeng,et al.Synthesis and property characterization of HfO2anti-laser thin films[J].Chinese Journal of Vacuum Science and Technology,2016(5): 515-523.

[12]潘训刚.电子束物理气相沉积法制备 SiC 薄膜及性能研究[D].合肥:合肥工业大学,2012.

PAN Xungang.Fabrication and properties of SiC films deposited by EB-PVD [D].Hefei: Hefei University of Technology,2012.

[13]王学华,薛亦渝,赵利,等.电子束蒸发沉积 TiO2薄膜结构及光学性能的研究[J].武汉理工大学学报,2002,24(11): 11-14.

WANG Xuehua,XUE Yiyu,ZHAO Li,et al.Study on the structure and optical properties of TiO2thin films deposited by reactive electron beam evaporation[J].Journal of Wuhan University of Technology,2002,24(11): 11-14.

[14]MOVCHAN B A,DEMCHISHIN A V.Investigations of the structure and properties of thick Ni,Ti,W,Al2O3,and ZrO2vacuum condensates[J].Fizika Metalovi Metalovedenije,1969,28(4): 83.

[15]MESSIER R,GIRI A P,ROY R A .Revised structure zone model for thin film physical structure[J].Journal of Vacuum Science& Technology A: Vacuum Surfaces & Films,1984,2(2): 500-503.

[16]MATTOX D M.Handbook of Physical Vapor Deposition (PVD) Processing:Film Formation,Adhesion,Surface Preparation and Contamination Control[M].New York :Noyes Publications ,1998.

[17]RAGHURAM A C,BUNSHAH R F.The effect of substrate temperature on the structure of titanium carbide deposited by activated reactive evaporation[J].Journal of Vacuum Science &Technology,1972,9(6):1389-1394.

[18]BUNSHAH R F,RAGHURAM A C.Activated reactive evaporation process for high rate deposition of compounds[J].Journal of Vacuum Science & Technology,1972,9(6):1385-1388.

[19]MOLL E,BERGMANN E.Hard coatings by plasma-assisted PVD technologies:Industrial practice[J].Surface and Coatings Technology,1989,37(4): 483-509.

[20]LECLAIR P,BERERA G P,MOODERA J S.Titanium nitride thin films obtained by a modified physical vapor deposition process[J].Thin Solid Films,2000,376(1-2):9-15.

[21]WANG W,FOSTER J,WENDT A E,et al.Magnetic-field-enhanced rf argon plasma for ionized sputtering of copper[J].Applied Physics Letters,1997,71(12):1622-1624.

[22]WOLFE D E,SINGH J,MILLER R A,et al.Tailored microstructure of EB-PVD 8YSZ thermal barrier coatings with low thermal conductivity and high thermal reflectivity for turbine applications[J].Surface & Coatings Technology,2005,190(1): 132-149.

[23]SINGH J, QULI F,WOLFE D E,et al.In an overview: electron beam-physical vapor deposition technology-present and future applications[J/OL].[2016-09-01].http://infohouse.p2ric.org/ref/02/01162.pdf.

[24]METZNER C,SCHEFFEL B,GOEDICKE K.Plasma-activated electron beam deposition with diffuse cathodic arc discharge(SAD):a technique for coating strip steel[J].Surface & Coatings Technology,1996,86-87(96):769-775.

[25]SCHILLER S,METZNER C,ZYWITZKI O.New coatings on metal sheets and strips produced using EB-PVD technologies[J].Surface and Coatings Technology,2000,125:240-245.

[26]MORGNER H,NEUMANN M,STRAACH S,et al.The hollow cathode: a high-performance tool for plasma-activated deposition[J].Surface and Coatings Technology,1998,108(98):513-519.

[27]GROSSKLAUS W,ULION N E,BEALE H A.Some effects of structure and composition on the properties of electron beam vapor-deposited coatings for gas turbine superalloys II.The origin of defects[J].Thin Solid Films,1977,40: 271-279.

[28]PENG H.Oxidation behavior and mechanism of NiCoCrAlY coatings fabricated by plasma activated EB-PVD[D].Beijing: Beihang University,2010.

[29]LIU ZY,GAO WEI,LI M S.Cyclic oxidation of sputter-deposited nanocrystalline Fe-Cr-Ni-Al alloy coatings[J].Oxidation of Metals,1999,51(5-6): 403-419.

[30]BOKSTEIN B S,BOKSTEIN S Z,SPITSBERG I T.Ni self-diffusion in alloyed Ni3Al[J].Intermetallics,1996,4(7): 517-523.

[31]CHUN S Y.Effect of target bias on TiN coatings usingr eactive magnetron sputtering[J].Journal of the Korean Physical Society,2009,54(4): 1559-1563.

[32]YOON S Y,KIM J K, KIM K H.A comparative study on tribological behavior of TiN and TiAlN coatings prepared by arc ion plating technique[J].Surface and Coatings Technology,2002,161(2): 237-242.