基于Simufact的GH3044异形截面环件轧制过程数值模拟*

李波,杨祖建

(1.贵州师范大学机械与电气工程学院,贵州贵阳550000;2.贵州航宇科技发展股份有限公司,贵州贵阳550000)

基于Simufact的GH3044异形截面环件轧制过程数值模拟*

李波1,杨祖建2

(1.贵州师范大学机械与电气工程学院,贵州贵阳550000;2.贵州航宇科技发展股份有限公司,贵州贵阳550000)

摘要:利用有限元数值仿真分析软件Simufact.forming对GH3044合金异形截面环坯的塑性成形过程进行动态模拟仿真,分析轧制过程中环件的温度场、应变场和轧制力的分布情况及随时间的变化规律。实时观测环件在轧制过程中成形和缺陷生成的动态过程,获得在各个轧制时刻各个节点位置的位移、应力、应变、速度的值和可视化云图,其模拟结果对实际塑性加工过程有预见性和前瞻性。对产品的工艺参数的设计和优化起到积极的指导作用。

关键词:Simufact环件轧制数值模拟轧制工艺

0引言

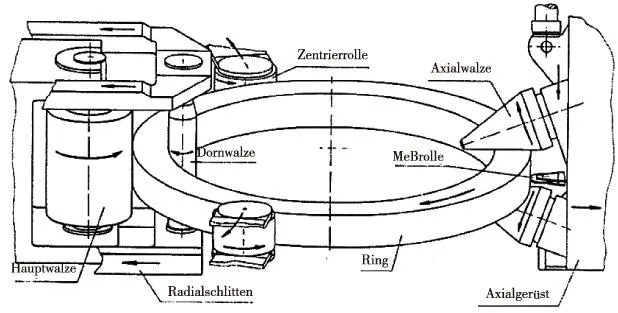

环件轧制是一种常用的环形件塑性成形加工工艺,其工作原理如图1所示。驱动辊在给定的转速下绕轴线旋转,通过摩擦力带动环坯旋转,芯辊在给定的进给速度下,平移挤压环坯,同时在环坯摩擦力的作用下,被动旋转,环坯在主动辊、芯辊、导向辊、锥辊的同时挤压下,产生连续局部塑性变形,使环件壁厚减小、直径扩大,直到厚度和直径达到设计值后,轧制结束。其中锥辊的作用是在轴向进行挤压,端面轧辊作旋转端面轧制运动和轴向进给运动,保证环件的指定高度。导向辊为可自由转动的从动辊,其作用是在轧制开始阶段,对环坯进行定心,保证轧制过程平稳进行,在轧制后期,让环件归圆,保证环件的精度。

图1 径轴向轧制设备图

GH3044是Ni—Cr基固溶强化型变形高温合金,使用温度在900℃以下。合金中含有大量钨元素和少量铝和钛元素。合金具有高的塑性和中等的热强性,并具有优良的抗氧化性能和良好的冲压、焊接工艺性能。适宜制作在900℃以下长期工作的航空发动机主燃烧室和加力燃烧室零部件,以及隔热屏、导向叶片等[1]。

本文采用Simufact有限元分析软件,模拟了GH3044合金异形截面环件在一个生产周期内的轧制过程,并对轧制过程的温度场、应变场及芯辊轧制力进行了分析研究。模拟仿真分析主要包括以下步骤[2]:

1)生成环件轧制的分析项目;

2)导入工件及模具几何模型;

3)工件及模具位置定义;

4)定义工件及模具材料;

5)定义模具运动方式;

6)定义模具和工件的热参数;

7)定义摩擦系数;

8)工件网格划分;

9)工艺分析条件设置;

10)求解分析;

11)分析结果后处理。

1环件轧制几何模型的建立

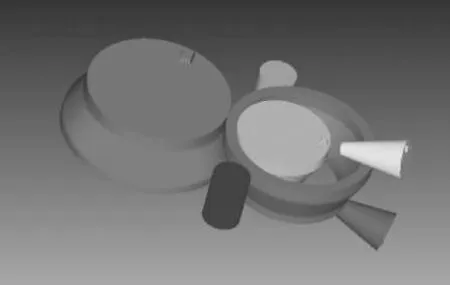

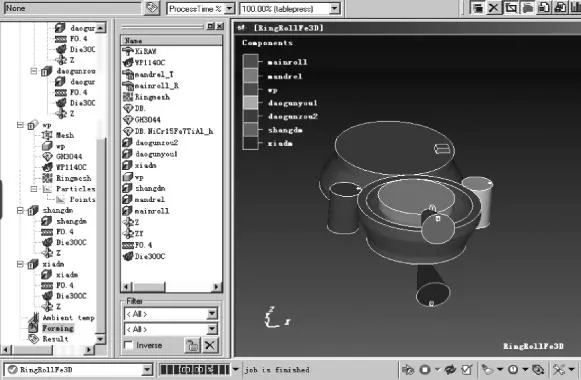

图2 轧制模拟模型

轧制模拟几何模型的建立如图2所示,模型由主辊、芯辊、抱辊、锥辊和坯料组成。模型中各轧辊及毛坯均采用等分六面体自动扫描划分网格,网格单元数为3 956。环件轧制温度为1 140℃,模具预热温度为300℃。

2Simufact.forming数值仿真分析边界条件

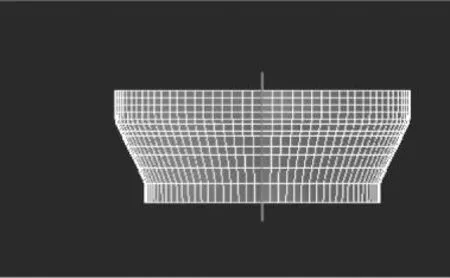

图3 轧制零件网格模型

工件材料为GH3044,模具为模具钢。

驱动辊转速:2 rad/s,绕Z轴旋转。

芯辊进给速度为1 mm/s,沿Y向进给。

模具温度:300℃。

工件温度:1 140℃。

环境参数:20℃。

网格类型:六面体网格。

网格单元数量:3 956。

3环件轧制模拟仿真求解

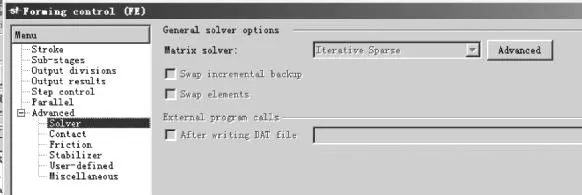

有限元模型准备好后,施加边界条件,然后调用Simufact.forming求解器进行求解。

图4 求解器设置图

图5 求解器参数设置图

4轧件轧制模拟仿真求解后处理

Simufact模拟仿真过程中,可以通过云图、图表、曲线、动画等方式把环件塑性变形的过程实时的动态显示出来,以便观察者可以直观的观测每一个时刻每一位置的温度场、应变场、应力场、模具轧制力等的值。以下分别把温度场、应变场和轧制力的分布情况及随时间的变化过程进行分项分析。

4.1温度场变化及其分布规律

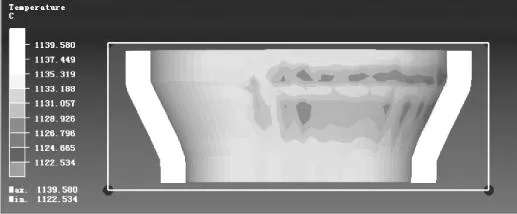

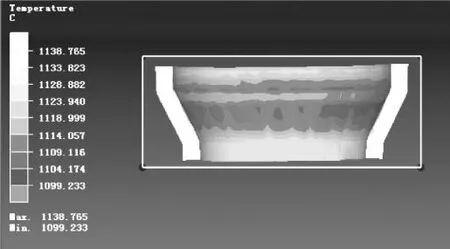

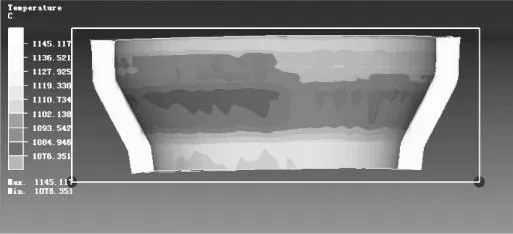

取几个具有代表性时刻的温度场分布情况进行研究,即开始轧制1 s时刻、中间时刻5 s时刻、尾声时刻8 s时刻和结束轧制10 s时刻的温度场分布,如图6-图9所示。

通过图6到图9的温度场分布云图结果可以看出,随着轧制过程的进行,环件的整体温度逐渐上升,到轧制结束时刻,温度达到了最高。这与实际的物理实验得到的温度分布情况吻合。导致温度上升的原因是环件在塑性变形过程中,一方面变形能转化为热能,另外一方面是由于环件与模具接触的地方,存在摩擦,摩擦产生的机械能转换为热量,也导致了环件的整体温度上升。

图6 t=1 s时刻的环件温度场分布云图

图7 t=5 s时刻的环件温度场分布云图

图8 t=8 s时刻的环件温度场分布云图

图9 t=10 s时刻(轧制结束)的环件温度场分布云图

对环件取7个跟踪点,观测每个跟踪点随时间的变化规律及温度的分布情况,如图10。

图10 采集的7个跟踪点位置示意图

图11 跟踪点的温度场随时间的变化曲线图

从图11可以看出,环件壁厚方向上,中间位置的跟踪点P2、P4、P6的温度最高,并且随着轧制过程的继续,在环件与模具咬入前,中部温度平缓,咬入开始刚刚进入轧制时,温度突然上升,中心点转动绕过主动辊和芯辊的挤压位置后,温度平缓略下降,直到下一个咬入周期后,温度又陡然上升,如此循环,直到轧制结束。而环件内壁和外壁的跟踪点 P1、P3、P5、P7从空行程到咬入之间,温度急剧下降,当咬入时刻,由于高温环件与低温模具接触,产生热传导,温度从高温区环件外壁向低温区主动辊传递,内部向低温区芯辊传递,导致跟踪点位置的温度更加急剧下降,如此循环,直到轧制结束。在轴向方向上,上下端面的温度比中部的温度低,壁厚方向,内部温度比外部高,分析结果与实际的物理实验结果吻合。这种温度分布现象是由于环件置放于空气中,表面与空气直接接触,而环件的温度比空气温度高,由于对流及辐射的作用,环件自身的热量及轧制过程中变形能和摩擦产生的热量都将与周围的低温空气进行热交换,从而带走环件表面的热量,导致环件表面的温度能快速的降低[3],而环件壁厚内部直接是金属原子接触,高度密集的固体原子不能快速的与外界空间进行热交换,温度梯度小,较差的散热条件导致热量不能被快速带走,因此内部温度较高[4]。模拟结果对实际塑性加工过程有预见性和前瞻性,对加工过程的工况有明显的指导性。

4.2产生的应变大小及其分布规律

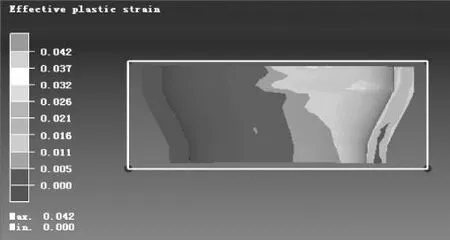

取几个具有代表性时刻的应变场分布情况进行研究,即开始轧制1 s时刻、中间时刻5 s时刻、尾声时刻8 s时刻和结束轧制10 s时刻的温度场分布,详见图12。

图12 t=1 s时刻环件等效应变场分布云图

图13 t=5 s时刻环件等效应变场分布云图

图14 t=8 s时刻环件等效应变场分布云图

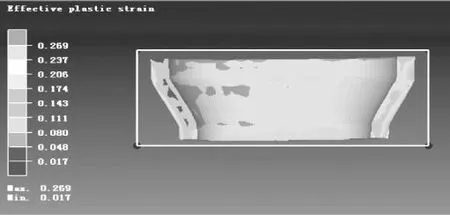

图15 t=10 s(轧制结束)时刻环件等效应变场分布云图

从图12到图15的等效应变的分布和变化云图可知,开始轧制阶段,应变主要发生在环件的外壁和内壁,因为外壁一开始就和主动辊、导向辊接触,内壁一开始就和芯辊接触,在主动辊和芯辊挤压作用下,外壁和内壁与模具接触区一开始就发生变形从而产生应变。由于环件内部与主动辊和芯辊的距离较远,因此开始轧制阶段,变形很小,随着轧制的进行,变形越来越大,产生的应变也越来越大。在整个轧制过程中,外壁的应变一直大于内壁的应变,内壁的应变一直大于内部的应变。轧制结束,最大应变发生在环件小口的外壁处,达到0.641。

图16 采集的7个跟踪点位置示意图

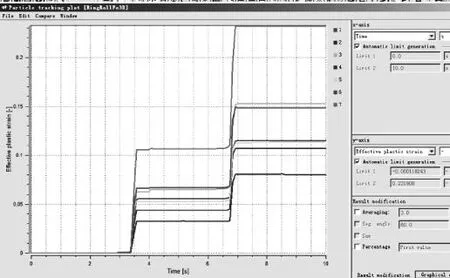

从图17的跟踪点的应变随时间的变化图可以看出,随着轧制的进行,环件壁厚上面的应变越来越大。处于中部位置P2、P4、P6点的应变较小,处于外侧的跟踪点P1、P3、P5、P7的应变较大。应变在进入轧制区时刻,陡然上升,旋转过了轧制区后,变得平缓,直到下一次转到轧制区后,又陡然上升,如此循环,直到轧制结束。仿真的应变分布和随时间的变化规律与实际的物理实验分析结果吻合[5]。

图17 跟踪点的应变场随时间的变化曲线图

从图中等效应变分布云图中可以看出,变形初期只有环坯的内层和外层环面区域产生了塑性变形,随着轧制过程的进行,塑性变形由环件内、外层向中层扩展,塑性变形区域逐渐扩大、变形程度逐渐增加,环件上等效应变也逐渐变大,但分布不均匀。轧制过程中环坯中间层由于远离轧辊为小变形区,故等效应变也较小,而环件外层变形量始终大于内层,所以外层的等效应变大于内层[6]。

4.3产生的轧制力大小及与时间的变化规律

在轧制过程中,芯辊与环件直接接触,并且进行平移进给,挤压环件,导致芯辊上产生轧制力,其位置处于芯辊与环件的接触区域,方向由芯辊指向主动辊。而驱动辊在旋转过程中挤压环件,也会产生轧制力矩,位置处于驱动辊的轴心位置,方向与主动辊旋转方向相关。通过模拟仿真,可以实时的检测到每一时刻芯辊的轧制力和驱动辊的轧制力矩的大小,以便指导生产过程中的轧制力和力矩的控制与调整[7]。

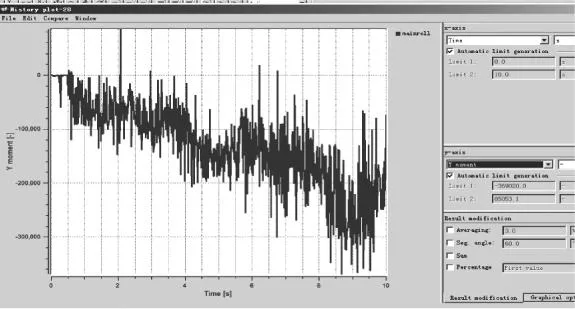

从图18轧制过程中芯辊的轧制力随时间的变化曲线图和图19的力矩图可以看出,随着轧制的进行,芯辊上面产生的轧制力越来越大,主动辊上面产生的轧制力矩也是越来越大。上升到一定的峰值后,又逐渐变小,并在一定范围内波动。产生波动的主要原因是因为环坯的表面粗糙,与模具接触的区域不均匀,呈动态的不均匀接触,因此会导致轧制力与轧制力矩产生波动。由此可证明合金环件的轧制过程是一个非稳态成形过程,由于轧制力对环件工艺参数的制定影响较大,因此轧制力的研究对企业在生产过程中驱动辊转速、芯辊进给速度等主要工艺参数的制定具有很高的参考价值及一定的指导作用[8]。

图18 轧制过程中芯辊的轧制力随时间的变化曲线图

图19 轧制过程中主动辊的轧制力矩随时间的变化曲线图

5结论

图20 GH3044环件实物图

通过利用Simufact有限元数值分析软件对GH3044合金环件径轴向轧制过程进行模拟仿真,实时的模拟了环件的动态轧制过程,对轧制成形过程中的温度场、应力场和模具的轧制力的分布和变化规律进行了可视化的研究。模拟结果表明,环件在咬入之前的空行程阶段、咬入后的平稳轧制阶段和轧制结束后的三个阶段的温度场、应力场和轧制力有明显的区别,而且随着轧制时间的推移,按照一定的变化规律和趋势进行变化。通过观测这些规律,可以指导工程师对轧制工艺参数、模具设计、环件的材料、散热条件进行调整和优化,通过企业设计制造,完成了GH3044环件的产品生产,其性能指标满足标准要求。环件轧制后的实物如图20所示。

参考文献

[1]中国金属学会高温材料分会.中国高温合金手册:上卷[M].北京:中国标准出版社,2012:118-130.

[2]刘劲松,肖寒,段小亮.Simufact在材料成形与控制工程中的应用[M].中国水利水电出版社,2012:125-143.

[3]许思广,曹起骥,连家创.环件轧制中的温度分析[J].锻压技术,1993(6)34-38.

[4]吴茂加,朱德芳,胡德政,等.钛及其合金在热轧过程中的温降模型[J].稀有金属材料与工程,1996,25(5):28-29.

[5]钱东升.异形截面环件冷轧力学原理和工艺理论研究[D].武汉:武汉理工大学,2009:39-48.

[6]李绕.金属塑性成形原理[M].机械工业出版社,2010:56-82.

[7]王廷浦,齐克敏.金属塑性加工学-轧制理论与工艺[M].冶金工业出版社,2012:50-85.

[8]华林.环件闭式轧制力和力矩上限计算[J].力学与实践,1994,16(3):39-43.

杨祖建(1984-),男,贵州省贵阳市人,贵州航宇科技发展股份有限公司,工程师,主要从事金属材料塑性成形研究。

Numerical simulation of the rolling process of GH3044 ring with special-shaped section based on Simufact

LI Bo, YANG Zujian

Abstract:In this paper, we carried out dynamic simulation of the rolling process of GH3044 ring with special-shaped section using finite element numerical simulation software Simufact, analyzed the distribution and changing rules of the temperature field, the strain field and the rolling force of the ring, observed the dynamic process of the forming of the ring and the appearing of flaws in real time, and obtained the values and visualized cloud pictures of the displacement, the stress, the strain and the speed of each node at each rolling moment. The results of the simulation provided foresight to the actual rolling process, and guidance on the design and optimization of the technical parameters of the products.

Keywords:Simufact; ring rolling; numerical simulation; rolling technique

收稿日期:2015-09-13

作者简介:李波(1965-),女,辽宁省丹东市人,就职于贵州师范大学机械与电气工程学院,硕士研究生,副教授,主要从事金属材料塑性成形研究。

基金项目:贵阳国家高新区(省级)科技合作计划项目(GXKH2012-026)。

中图分类号:TG337.1

文献标识码:A

文章编号:1002-6886(2016)02-0022-06