关于旋喷桩施工技术在盾构端头加固工程中的应用研究

王瑛辉

【摘 要】盾构端头的加固是盾构始发、到达的一个及其重要的组成部分,在盾构施工过程中,洞门塌方事故时有发生,端头加固的成功与否直接影响到盾构能否安全始发、到达。基于此,本文结合某工程盾构端头加固工程实践,就盾构端头土体加固的施工要点进行了探讨,可供同行参考。

【关键词】盾构施工;端头加固;旋喷桩施工

1 工程概况

某工程北端头为盾构始发井,加固范围为6m×12m,旋喷桩数量左右线各220根,共440根;南端头为盾构接收进,加固范围为8m×12m,旋喷桩数量左右线各300根,共600根。

旋喷桩设计加固长度为10m,桩径800mm,桩间距为600mm梅花形布置,相邻桩体咬合200mm。

2 施工方法

2.1 施工原理

高压喷射注浆法是利用钻机把特殊喷嘴的注浆管钻进土层的预定位置后,以高压设备使浆液或水成为高压流从喷嘴中喷射出来,冲击破坏土体;同时钻杆以一定的速度向上旋转提升,使浆液与土颗粒强制冲击和搅动,待浆液凝固后,使注入的浆液和土拌和形成新的固结体。

2.2 施工流程

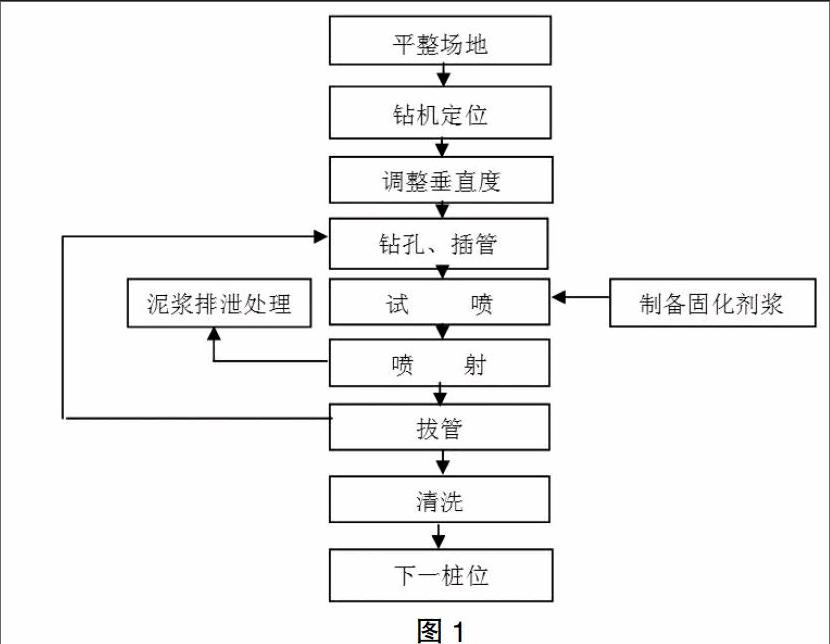

旋喷桩施工工艺流程如图1所示。

(1)平整场地

①挖好排浆沟,设置临时设施;

②清除施工范围以内的建筑垃圾和杂物,并对地面进行平整压实。

(2)测量定桩位

按规定对施工场地的基准点、基轴线及水准点实施引进,经反复核对及各方签证后方可使用。要把标定的基准点做出明显的标志和编号,同时还要做好保护工作。使用全站仪等,采用极坐标法进行桩位的放样。对施工范围内的全部的桩进行测量定位,还要做好明显牢固的桩位标志,做好测量记录,以便复核。

(3)钻机就位

把钻机安装到设计桩位位置,钻杆头一定要对准孔位中心。为保证钻孔达到设计要求的垂直度,钻机就位后,还要做水平校正,钻机钻杆应采用钻杆导向架进行定位,使钻杆轴线垂直对准钻孔的中心位置,其倾斜度不得大于0.5%,钻头对正桩位中心,对点误差不大于20mm,钻杆与钻孔方向应保持一致。

(4)钻孔插管

钻孔插管的目的是为将喷嘴注浆管插入预定的土层中,钻孔与插管同时施工为一道工序,钻孔过程中作好详细的钻孔记录。插管过程中,为防止泥砂堵塞喷嘴及塌孔,采取边射水边插管的方法。开始钻孔时,喷射水压力0.5MPa提高到1.0MPa。一根钻杆用完后,停止射水,接长钻杆,继续施钻直到达到设计标高为准。射水成孔的同时插管至设计桩底标高位置,此时水压不宜大于1.0MPa,以防由于压力过高造成坍孔。

(5)泥浆制备

浆液配合比由我单位项目部实验室负责设计,设计时必须严格按要求配置水泥浆,水灰比为1:1,即每方水泥浆使用730kg水泥。待压浆前将水泥浆倒入集料斗中。现场实际使用的搅拌罐为?准1.1m×1m,按照浆液60cm深搅拌量计算为0.56m3,每罐的水泥使用量为409kg。

(6)喷射注浆

①喷射注浆前必须要检查高压设备和管路系统,还要对安全阀使用前进行鉴定,以确保其运行安全可靠,注浆管接头的密封环必须无破损,密封性能良好,注浆管及喷嘴内不得有任何杂物。

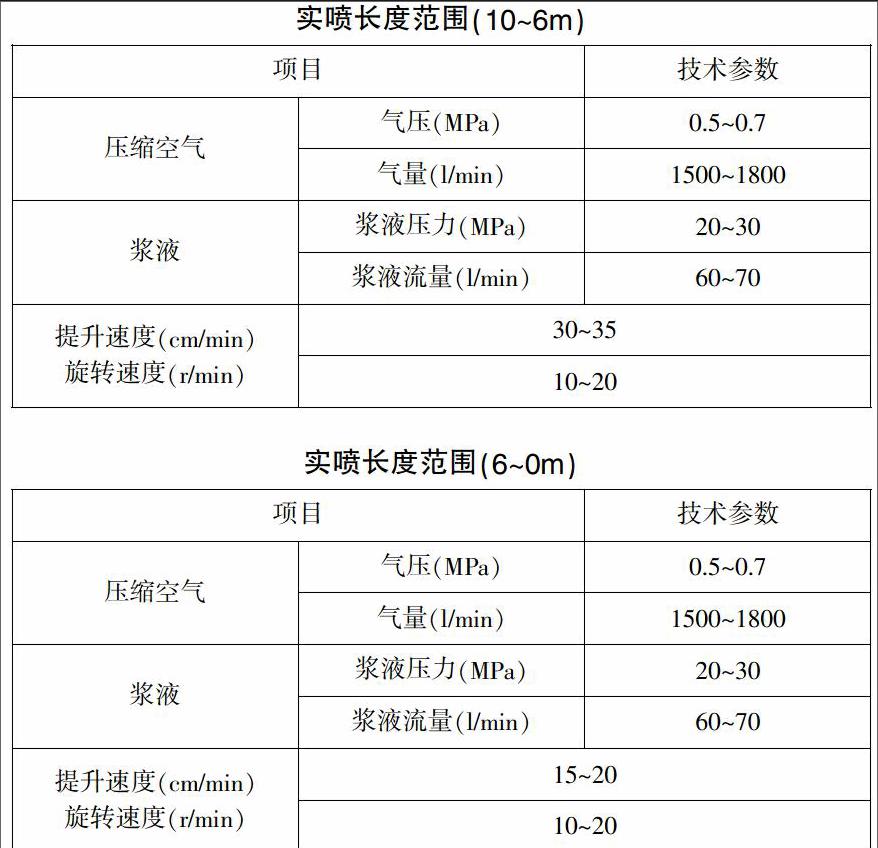

②当喷射注浆管插入预定深度后,由下而上进行喷射注浆,采用的参数如下:

实喷长度范围(10~6m)

实喷长度范围(6~0m)

浆液压力:一般为20~30MPa,实际浆液压力依据现场试桩进行确定。

③旋喷使用的水泥必须为不过期、无结块,采用42.5普通硅酸盐水泥,浆液易在旋喷前半小时以内配制,搅拌时间不得少于10分钟,浆液必须搅拌均匀,浆液存留不得超过4小时,当未用完的浆液超过4小时,通过试验证明其性能符合要求后方可使用,水泥浆比重控制在1.5。

(7)冒浆处理

在喷浆过程中,冒浆量一定要控制在20%注浆量以内,大于20%或者完全不冒浆时,务必要查明原因并采取相对应的补救措施。造成冒浆过大的主要原因:有效喷射范围与注浆量不相适应,注浆量大大超出喷浆固结所需要的浆量造成的。要想减少冒浆,应采取提高喷射压力,或者加快旋转速度。同时为了确保桩质量,对冒了地面的浆液将不再利用。针对不冒浆应采取的措施:其一,在浆液中掺入适量的速凝剂,以达到缩短固结时间,使浆液在一定的土层范围内凝固;其二,在地层空隙地段增大注浆量,填满空隙后方可再继续正常喷浆。喷射过程中钻杆的旋转和提升必须始终保持连续不断,若是发生故障,应当立即停止提升和旋喷,以防止桩体中断,同时立即进行检查来排除故障

(8)拔管、冲洗

拔管与冲洗当喷射提升到停灰面高度后,立即结束旋喷、拔出注浆管,用清水彻底清洗泥浆泵、高压泵和管路、管内、机内不得残存的浆液和其他杂物,在机具冲洗时严禁泥浆到处漫溢。

(9)桩机移位

待所有的旋喷机注浆管提到地面后,首先关闭电机,然后将桩机移至下一桩位,重复上述施工过程。

3 施工存在问题及原因分析

旋喷桩施工前虽然打设了试桩,但观察范围仅限于土层,未观察到砂层中的成桩情况,因此施工时未考虑砂层中的浆液配比,导致砂层中成桩强度过高造成盾构无法掘进。

4 补救措施

4.1 桩体破碎拔除

根据工程特点,考虑到设备的垂直度、刀头受力均匀程度、刀头磨损等因素,结合障碍物的特殊性,针对本工程须碎除的旋喷桩情况,选用全进口的RT-200H型360°全回转套管钻机进行地下障碍物的清除施工。

根据360°全回转套管钻机施工要求,还需配备55t吊车(带自由落钩功能)一台,挖掘机一台,其他小型配套设备若干。

根据直径0.8米的桩径,选用直径为2.0米的双壁中空钢套管将桩体整体套入,分段碎除。

采用直径2米套管钻进8~10m后,通过履带吊采用冲抓斗将套管内渣土抓出,抓取套管内土时,注意测量管内土面高度,确保土面距离刀头3~5m。

露出旋喷桩桩头后,在套管内壁和桩体外壁间插入楔形锤,钻机驱动套管旋转时,通过楔形锤带动套管内桩体转动,将桩体扭断,根据以往施工经验扭断的桩体长度一般为1米~2米左右,然后吊出楔形锤,再下钢丝绳套或采用冲抓斗将扭断的桩体取出,以此类推,直至设计标高。

地下障碍物完全清除完毕后,即进行套管内土体回填施工,回填采用三七灰土,完成后回填夯实完成后的土体强度达到0.8MPa。

4.2 垂直深孔注浆

(1)浆液类型:水泥、水玻璃双液浆,水泥浆:水玻璃(体积比)=1:1,水泥:水=1:0.8,水玻璃:水=1:1;

(2)浆液扩散半径:深孔注浆为R=500mm,注浆孔间距1m×1m交错布置;

(3)注浆压力:对深孔注浆的初压为0.3~0.75MPa,终压为1.0MPa,在终压状态下当每分钟进浆量小于3L或注浆压力在终压状态逐步升高可停止注浆;

(4)加固长度:对地面以下7m范围内土体进行加固;

(5)注浆量:每孔注浆量应控制在2m3左右。

5 结束语

综上所述,随着我国地铁建设的快速发展,地铁盾构施工得到广泛应用。然而端头加固是盾构始发、到达技术的最为重要的一个环节,端头加固的成败直接关系到盾构能否安全始发、到达。因此必须做好端头加固施工控制,才能保证盾构施工的顺利进行。而高压旋喷注浆具有使加固体强度高、加固后土体均匀、加固体形态可控、经济实用以及在施工过程中基本无环境污染等优点,在本工程中将得到极好的运用。

【参考文献】

[1]石文广,李伟.杭州地铁1号线区间盾构进出洞端头地层加固施工技术[J].交通标准化,2010,27(06):31-33.

[2]孙平利,任金涛.盾构始发和到达端头井的土体加固施工技术[J].建筑施工,2011,28(05):118-119.

[3]王世君,叶雅图.盾构始发端头地层加固形式探讨[J].都市快轨交通s,2011,31(04):57-58.

[4]蒋宿平,隆威.旋喷桩施工技术参数设计研究[J].勘察科学技术,2009(5):45~47.

[责任编辑:杨玉洁]