发动机出水管生产焊接设备自动化改造浅谈

曾科 周舟

【摘 要】本文通过对传统汽车发动机出水管的生产工艺和生产环节进行研究,结合焊装生产线基础设计原则进行优化改造,将其从纯手工进行改进为半自动化过程,以提高生产效率和产品合格率。

【关键词】发动机出水管;自动化改造;柔性夹具

0 引言

近年来,随着国民经济的高速增长和人员工资的提高,高自动化、高柔性已经成为了汽车制造产业的发展方向[1]。作为汽车发动机散热循环系统的重要一环,汽车发动机出水管的生产制造工艺也必须向自动化方向加以改造,使生产企业达到降低成本和提高生产效率,以适应我国现阶段的市场竞争需求。

本文通过对传统汽车发动机出水管的生产工艺和各个生产环节进行研究,结合焊装生产线基础设计原则进行优化改造,以提高生产效率和产品合格率。

1 传统生产情况

发动机出水管的焊接是在母管组件上根据产品型号同时对4~6个弯管接头组件进行环形焊接。传统生产线基本依赖人工操作,首先是主管上料和夹持过程,将主管放入夹具中夹持好,要求其和支管连接部位向内放置,并且连接部位正对焊枪。接下来支管上料和夹持,将每一个支管分别放入主管上的孔中,调整好支管方向以使其向内,然后使用夹具分别夹紧固定。接下来焊接过程,开启焊机,其根据固定设置程序焊接完成。最后取下焊件过程,也由人工操作,先将支管和主管夹具分别松开,然后将焊好器件取出放置,再重复下一个焊件的上料和夹持过程,这就是一个传统的汽车发动机出水管焊装生产线的生产过程。

很明显,传统汽车发动机出水管焊装生产线存在生产效率低下、生产安全的问题:

首先,每一个人只能对应一台生产设备,效率极其低下,兼且在上料夹持和松开夹具、取下焊件过程中,占有整个制造过程绝大部分时间,在这段时间内焊接机器人实际处于空闲状态,而在焊接机器人焊接过程中,工人也处于空闲状态,这造成了对设备和人力的极大浪费。

其次,焊接常常伴随有刺眼闪光、大强度辐射和有毒烟雾,对工人身体健康伤害很大,即使戴着护眼设备,也不能长时间工作。焊接器件在焊接完成后温度很高,但传统焊接生产线需要人工松开夹具、取下焊件,极易对人造成严重的烫伤。

2 改造方案

现根据汽车发动机出水管焊接工艺特点设计一套自动上下料系统,实现出水管焊接的自动上下料、弯曲支管接头的自动松开和夹紧。工人只需在焊接前装卡好主管和弯曲支管接头,焊接后直接取出焊好的工件。系统实现后一个工人可同时操作两台或三台焊接设备,提高生产率。改造后系统主要分为柔性夹具装置、夹具运送平台、控制系统三部分。

2.1 柔性夹具装置[2]

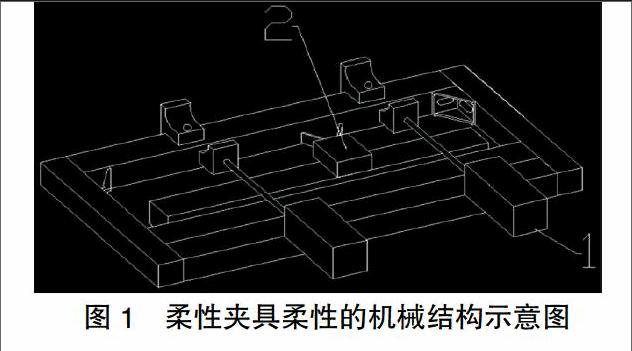

柔性夹具装置是针对汽车出水管多点、多方向的机器人焊接进行定位和固定的装置,主体由方槽铝型材设计,导轨托着滑块以螺钉固定在上面。而滑块则作为汽车出水管工件的载体在气动推杆的作用下进行预定行程的动作。

柔性夹具由两层机械构件组成;底层为汽车出水管主管道的固定部件,它由一边固定点和一边活动点构成,活动点的控制由可控制的气动推杆实现。顶层为出水管各方向输水通道的定位和固定,它由气动手指机构进行紧固,在水平轨道上左右移动可实现水平方向不同工位的水管输出通道定位,方便机器人的焊接。

柔性夹具装置上下层的活动部件均由在横向和纵向水平铺设成的导轨实现横向和纵向方向上的任意点工位的固定。

柔性夹具柔性的机械结构示意图如图1所示:

2.2 夹具运送平台

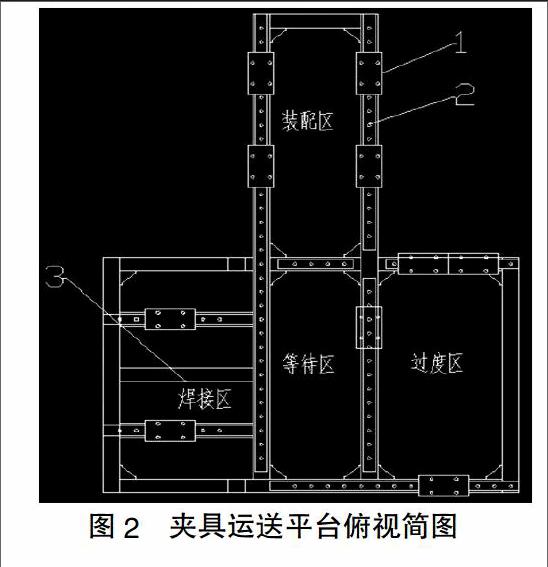

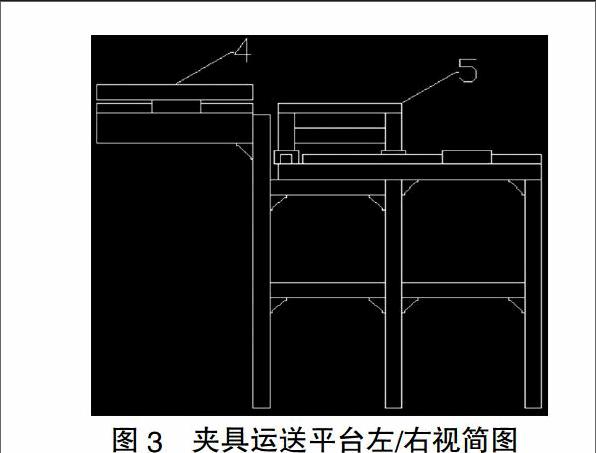

夹具运送平台就是针对汽车出水管零配件焊接夹具装置而设计的,采用了扩展性强的铝型材作为结构框架,可以对平台进行扩展,使得焊机夹具运送平台数量与焊接时间、装配时间三者得到很好配合,提高人工与机器的效率;并且该平台有很好的兼容性,移动方便,可以适用于不同大小、高低的工作台;通过多个气动杆,对模具平台进行纵向、横向移动,做到了焊接的进出料自动化,双方的等待时间都得到了利用,效率就得到了大大的提高。

夹具运送平台可根据不同焊台高度、宽度进行扩展,采用了扩展性强的材料,进行结构搭建,目前搭建的是单工位结构,可以对单工位或者多工位操作平台进行扩展,使得人工效率和焊接效率达到最优效果,也可以满足不同规格大小、角度的要求的出水管焊接工作台。也可以根据需求改变相应位置,例如装配区与过渡区调换,也可以等待区与过渡区调换,可以有多种形式,多个等待区,多个装配区,组成了一个柔性的出水管焊接操作平台。夹具运送平台结构图如图2、3所示。

夹具运送平台分为装配区、等待区、过渡区和焊接区;装配区是用于工人对出水管零配件组装固定的位置;焊接区域就是用在出水管焊接的区域;等待区是装配好的出水管在此区域等待上一个出水管焊接的完成;过渡区是焊接好的出水管将装配好的出水管推到此位置,然后再将装配好的出水管送至焊接区的位置。例如工人在装配区进行出水管B零配件装配工作,而此时焊接区域正在对出水管A进行焊接,装配固定好的出水管B用气动推杆通过轨道滑到等待区,等待焊接区出水管A出来,然后出水管A将出水管B推送到过渡区,而出水管A停留在等待区,再将出水管A用气动推杆送到装配区进行卸货装配,而过渡区的出水管B则通过直线模组送到焊接区进行焊接,装配区继续进行出水管C的装配工作。

2.3 控制系统[3]

控制系统作为整个自动化系统的头脑,其主要分为PLC部分、输入传感器部分和执行机构部分。其结构图如图4:

PLC部分采用西门子s7-200PLC CPU模块作为控制核心,配以I/O模块,实现夹具平台各个位置的传感器信号和直线模组的编码器信号的采集和处理;PLC程序根据采集到的传感器数据控制气阀组的动作输出和直线模组的步进电机控制信号输出,以及焊机的运行控制。输入传感器部分主要由起定位作用的霍尔开关、保护作用的限位开关和直线模组行程检测的编码器组成。执行机构部分主要有开关气阀组、气缸直线模组和6管圆弧焊机,动作状态由PLC控制。

3 结语

与传统发动机出水管生产相比,自动化改造后装配工作和6管焊机同时焊接极大的提高了发动机出水管的生产效率,工人远离焊接过程产生的辐射和有毒气体,并且根据汽车发动机出水管特点设计的焊装夹具和针对不同焊接过程输出不同的合适电压电流对于汽车发动机出水管合格率有着相当大的提高。

【参考文献】

[1]王德平.浅谈我国先进汽车制造技术的特点及发展趋势[J].科技资讯,2009,17:8+10.

[2]廖志环.白车身试制柔性焊装线及夹具设计研究[D].湖南大学,2010.

[3]王金涛.基于PLC控制的环形焊缝自动焊接系统[D].山东大学,2013.

[责任编辑:杨玉洁]