Ti—Ni合金飞秒激光打孔规律研究

夏振东 范楠楠 孙小燕

【摘 要】飞秒激光具有极高的峰值功率,在精密加工中有着独特的优势。本文主要探索了加工参数(脉冲数、单脉冲能量和离焦量)的变化对小孔直径、深度和圆度的影响规律。实验研究发现:小孔直径随脉冲个数增加而略微增加;单脉冲能量越大,小孔直径越大;离焦量从0向正或负方向偏移时,小孔直径都随之增加;小孔深度随脉冲个数的增加而增加;单脉冲能量越大,小孔深度越大;随着脉冲个数的增加,圆度误差也相应的增加;单脉冲能量越大,圆度误差也越大,使用50个20μJ单脉冲能量脉冲加工,小孔圆度误差为8.2μm;随着激光焦点位置从样品内部逐渐移动到样品外部,圆度误差逐渐增大,离焦量为0时,500个20μJ单脉冲能量的脉冲加工,小孔圆度误差为5μm。本文所探索的飞秒激光小孔加工的规律对小孔加工实际应用具有参考和借鉴的作用。

【关键词】激光技术;飞秒激光;Ti-Ni合金;微孔加工;圆度误差

【Abstract】Femtosecond laser has a very high peak power and a unique advantage in precision machining. This paper mainly explores the influence of the processing parameters(pulses number, single pulse energy and defocus distance) on the diameter, depth and roundness of the micro-holes. The experimental study found: With the increase of the number of pulses, the hole diameter only slightly increased. The holes diameter is larger with a larger single pulse energy. The defocusing distance from 0 to the positive or negative direction, the holes diameter increases. With the increase of the number of pulses, the depth of holes increased. The depth of holes is larger with a larger single pulse energy. The roundness error of the holes increases with the pulse number increasing. The roundness error of the holes is larger with a larger pulse energy. Use 50 pulses, each pulse energy is 20μJ, drilling, the hole roundness error is 8.2μm. With the laser focus position gradually moved from internal to external sample, the roundness error increases gradually. When focus distance is 0, use 500 pulses, each pulse energy is 20μJ, drilling, the hole roundness error is 5μm. The laws of femtosecond laser drilling holes explored in this paper have a certain reference value for practical application of micro-holes drilling.

【Key words】Laser technique; Femtosecond laser; Ti-Ni alloy; Micro-hole drilling; Roundness error

0 前言

在航空航天领域,燃气涡轮的重要性居于发动机三大关键部件之首,航空发动机性能的好坏由燃气涡轮直接决定。为了提升发动机的推重比,涡轮前燃气温度的不断提高,涡轮叶片表面的冷却问题日益受到重视。在冷却技术领域,气膜冷却技术具有明显的优势和较强的应用前景。使用气膜冷却技术的单个叶片需要加工数十至数百个气膜孔,气膜孔阵空间分布复杂,精度要求高。在高品质微孔加工领域,传统加工方法有其固有的局限性,电火花腐蚀加工不能用于非导电材料;电化学方法打孔存在效率极低、材料局限性大的问题;机械钻孔方法加工硬质材料有难度大、成本高的问题,此外,加工的小孔深径比较小。

飞秒激光具有脉宽超短、峰值功率极高、精确的烧蚀阈值等特点,可以顺利加工众多材料[1-2]。此外,突破衍射极限加工,加工热影响区极小等特点使得飞秒激光可以实现对各种材料的超精密加工[3-6]。飞秒激光在微孔加工领域有其独有的优势。因此,短脉冲及超短脉冲激光将是未来加工涡轮叶片气膜冷却孔的不可替代的手段,研究Ti-Ni合金飞秒激光打孔的工艺参数小孔加工的影响规律具有重大意义。

本文在Ti-Ni合金(质量分数Ti:Ni为6:4)上进行了飞秒激光烧蚀打孔实验研究。主要研究激光单脉冲能量、脉冲个数以及离焦量对Ti-Ni合金烧蚀加工的影响,通过对实验结果的分析获得以下规律:随着脉冲个数的增加,小孔直径只有略微增加;小孔直径随单脉冲能量的增加而增加;离焦量为0时,加工出的小孔直径最小;离焦量从0向正或负方向偏移时,小孔直径都随之增加;随着脉冲个数的增加,小孔深度逐渐增加;单脉冲能量越大,小孔深度越大,使用3000个150μJ脉冲加工出的小孔深度最深,为60.2μm;随着脉冲个数的增加,圆度误差也相应的增加;单脉冲能量越大,圆度误差也越大;随着激光焦点位置从样品内部逐渐移动到样品外部,圆度误差逐渐增大。在实验上探索了获得高质量孔所需的条件,本研究可为飞秒激光加工气膜冷却孔的应用提供指导性的工艺方法和参数。

1 实验装置与实验方法

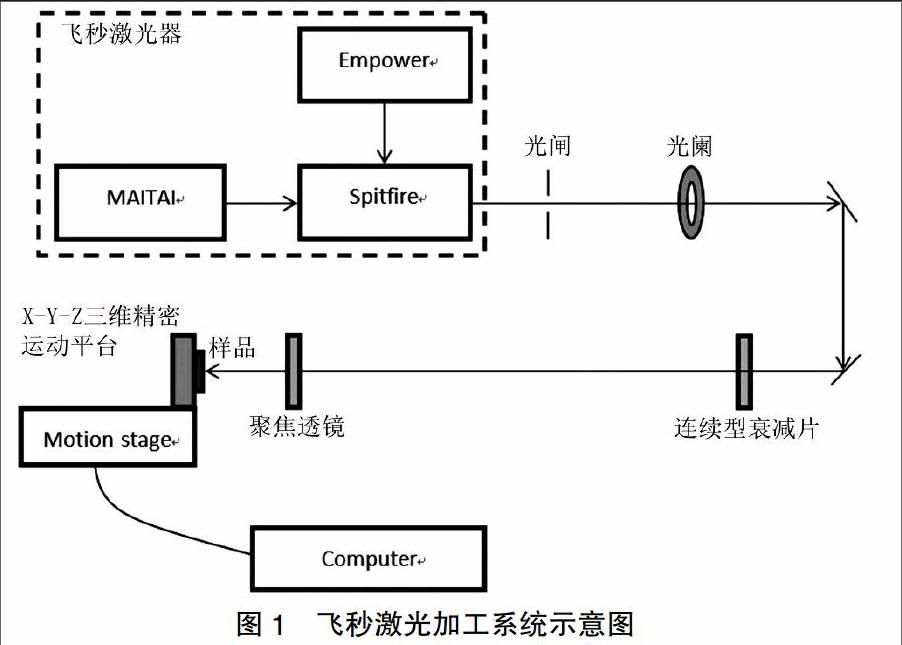

飞秒激光打孔加工系统示意图如图1所示,其中包括:飞秒激光器、光闸、光阑、连续型衰减片、X-Y-Z三维精密运动平台。飞秒激光输出的激光波长为800nm,脉冲宽度为120fs,重复频率为1KHz,由美国光谱物理公司(Spectra Physics)生产。光闸用于控制脉冲个数,精度达到1ms以上。光阑孔径为8mm,主要作用是在空间上进行光波过滤,选取光斑中心能量均匀的部分通过光阑,而将光斑边缘不均匀的部分滤掉。激光单脉冲能量由连续型衰减片进行衰减,根据实验的需要,对激光的功率进行调节。聚焦透镜选用长焦距聚焦透镜,焦距为200mm。X-Y-Z三维位移平台是NEWPORT公司所生产的。

本实验采用的材料为Ti-Ni合金,样品规格为的金属片。在进行实验之前,样品被浸泡在丙酮溶液中超声清洗10min,以确保其表面洁净,避免样品表面的杂质对实验结果造成干扰。加工完成后,样品再次使用丙酮溶液超声波清洗20min,小孔孔径和圆度使用扫描电镜测量获得,小孔孔深使用共聚焦显微镜测量获得。

本实验选用最小区域法来评定圆度误差,如图2的微孔所示,用绘图软件拟合出微孔的实际轮廓,同时作出两个同心圆包容该轮廓,此时每个同心圆都必须有至少两点与实际轮廓接触,则这两个同心圆之间的区域即为最小包容区域,两个同心圆的半径差即为圆度误差值,圆度误差越小,实际孔型越圆。

2 实验结果与分析

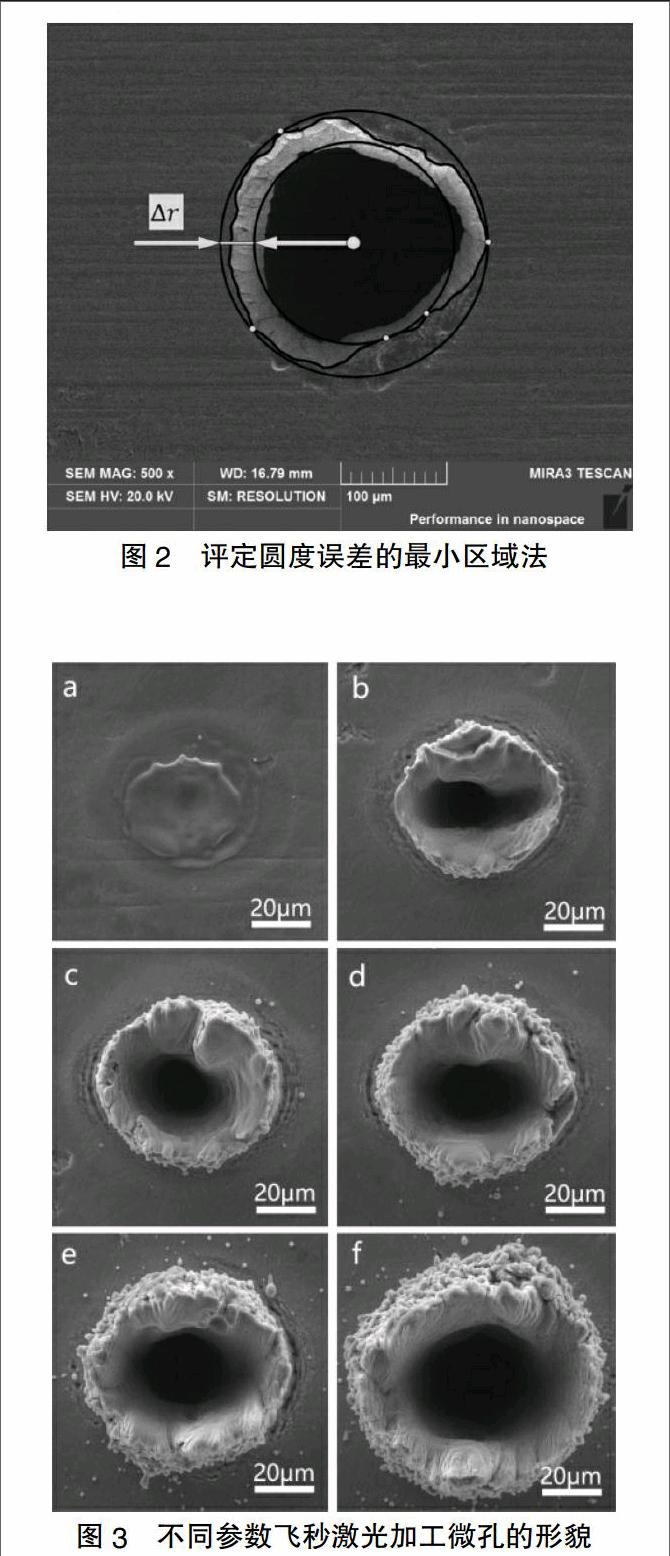

使用不同单脉冲能量和脉冲个数的飞秒激光在样品上多脉冲打孔,扫描电子显微镜测得的不同参数条件下的微孔形貌如图3所示。从图中可以看出,单脉冲能量和脉冲个数都较小时,样品上只出现小孔的轮廓,小孔中心出现熔融物质;随着单脉冲能量和脉冲个数的增加,小孔轮廓变得清晰,小孔的直径和深度逐渐增加,小孔边缘出现隆起。

脉冲个数对小孔孔径的影响如图4所示。选取单脉冲能量分别为20、250、600μJ,脉冲个数分别为50、150、500、1000、3000个的3组实验数据对比分析,激光焦点位于样品表面。50个20μJ脉冲加工出的小孔直径最小,为47.2μm。随着脉冲个数的增加,小孔直径只有略微增加;单脉冲能量越大,小孔直径越大。

离焦量对小孔孔径影响如图5所示。“-/+”表示激光焦点位于样品内部/外部。选取500、1000、3000脉冲数,离焦量为-150、-100、-50、0、50、100、150的3组实验数据对比分析,单脉冲能量均为20μJ。从图中可以发现,离焦量为0时,加工出的小孔直径最小,500脉冲加工出的小孔直径为48μm;离焦量从0向正或负方向偏移时,小孔直径都随之增加。

脉冲个数对小孔深度的影响如图6所示。随着脉冲个数的增加,小孔深度逐渐增加;单脉冲能量越大,小孔深度越大,使用3000个150μJ脉冲加工出的小孔深度最深,为60.2μm。

脉冲数对圆度误差的影响结果如图7所示。使用50个20μJ单脉冲能量脉冲加工,小孔圆度误差为8.2μm。根据图7可以发现以下规律:随着脉冲个数的增加,圆度误差也相应的增加;在脉冲数超过1000个时,圆度误差缓慢增加,有趋于稳定的趋势。单脉冲能量越大,圆度误差也越大。飞秒激光在聚焦过程中会发生衍射,超短的脉冲宽度导致非线性效应的发生,最终导致聚焦光斑能量密度与理想的高斯分布产生差异。从图3中脉冲打孔的形貌图中可以发现衍射现象的存在。脉冲数较少时,材料烧烛阈值相对较高,远离聚焦光斑中心的能量密度较弱,不足以去除材料,从而微孔圆度较好;当脉冲数逐渐增加,由于累积效应的存在,远离聚焦光斑中心处的能量密度依然能达到材料烧烛阈值并去除材料,微孔边缘变得越来越不规则,从而微孔的圆度明显变差。

离焦量对小孔圆度的影响如图8所示。从图中可以看出:离焦量为0时,500个20μJ单脉冲能量的脉冲加工,小孔圆度误差为5μm;随着激光焦点位置从样品内部逐渐移动到样品外部,圆度误差逐渐增大;焦点位置位于样品内部时,小孔圆度较好;焦点位置位于样品外部时,小孔圆度较差。其原因在于,焦点在样品外部时,光束在达到加工位置之前就已经聚焦,周围的空气被电离,影响到激光能量密度的分布,导致小孔圆度较差;而焦点位置位于样品内部时,则没有这样的情况发生,因而小孔圆度较好。

3 结论

随着脉冲个数的增加,小孔直径只有略微增加;单脉冲能量越大,小孔直径越大;离焦量从0向正或负方向偏移时,小孔直径都随之增加,为了获得大直径小孔,可以提高单脉冲能量或者使用负离焦方式加工,而增加脉冲个数不是个有效率的方法;随着脉冲个数的增加,小孔深度逐渐增加;单脉冲能量越大,小孔深度越大,为了增加小孔的深度,可以增加脉冲个数或者提高单脉冲能量;随着脉冲个数的增加,圆度误差也相应的增加;单脉冲能量越大,圆度误差也越大;随着激光焦点位置从样品内部逐渐移动到样品外部,圆度误差逐渐增大,为了获得高圆度的小孔,可以适当降低脉冲个数和单脉冲能量,采用适当的负离焦方式加工也是一种行之有效的方法。其他加工条件,比如气压,加工环境,激光偏振态等是否对小孔圆度具有明确的影响规律,则需要进一步探索和研究。

【参考文献】

[1]Vorobyev, A.Y. and C. Guo, Femtosecond laser nanostructuring of metals[J]. Opt Express, 2006,14(6):2164-9.

[2]Chichkov, B.N., et al., Femtosecond, picosecond and nanosecond laser ablation of solids[J].Applied Physics A, 1996,63(2):109-115.

[3]Nolte, S., et al.,Ablation of metals by ultrashort laser pulses[J].JOSA B,1997,14(10):2716-2722.

[4]Amoruso, S., et al., Femtosecond laser ablation of nickel in vacuum[J].Journal of Physics D: Applied Physics,2007,40(2):331-340.

[5]Zhu, X., et al., Influence of laser parameters and material properties on micro drilling with femtosecond laser pulses[J].Applied Physics A, 1999,69(1):367-371.

[6]Weck, A., et al., Laser drilling of high aspect ratio holes in copper with femtosecond, picosecond and nanosecond pulses[J].Applied Physics A, 2008,90(3): 537-543.

[责任编辑:王楠]