多孔陶瓷的制备

龙海仁

(澧县新鹏陶瓷有限公司 湖南 澧县 415500)

多孔陶瓷的制备

龙海仁

(澧县新鹏陶瓷有限公司 湖南 澧县 415500)

介绍了多孔陶瓷的制作方法、各种方法的应用范围及不同特点。在此基础上研究了使用造孔剂作多孔陶瓷的不同工艺参数对孔结构、大小、强度的影响。

多孔 陶瓷 制备

前言

多孔陶瓷具有微孔或孔洞均匀分布,孔隙率较高、体积密度小,比表面积较高和其独特的物理表面特性,对液体和气体介质有选择的透过性、能量吸收等特性,加之陶瓷材料特有的耐高温、耐腐蚀、高的化学稳定性和尺寸稳定性,使多孔陶瓷在气体液体熔融金属过滤、净化分离,化工催化载体、吸声减震、高级保温材料、生物植入材料,特种墙体材料和传感器材料等多方面得到广泛的应用。

本研究的目的是寻找一种工艺简单、空隙率高、强度较高的多孔陶瓷材料的制备的新工艺。

本研究采用添加造孔剂的方法,主要是采用具有可溶性、挥发性的造孔剂尿素,α-Al2O3粉,高岭土,桐油与莫来石纤维等制备成空隙率高,表面积大,强度高的多孔陶瓷材料。通过实验初步探讨出造孔剂的加入量、助烧剂加入量、烧成制度以及工艺因素与多孔陶瓷体的显气孔率、抗压强度、体积密度等性能之间的关系与规律。

1 文献综述

1.1 多孔陶瓷的分类

多孔陶瓷的种类繁多,其分类也有多种方法。

按孔径大小可分为:微孔陶瓷(孔径<2 nm)、介孔陶瓷(2 nm<孔径<50 nm)和宏孔陶瓷(孔径>50 nm)3类[1]。

按孔的形状结构分类可分为:粒状陶瓷烧结体、泡沫陶瓷和蜂窝陶瓷3种。

按孔隙之间关系分类可分为:闭气孔和开气孔(闭气孔是指陶瓷材料内部微孔分布在连续的陶瓷基体中,孔与孔之间相互隔离,而开气孔包括材料内部孔与孔之间相互连通和一边开口、另一边闭口形成不连通气孔两种)。

多孔陶瓷按材质又可分为以下几类[2~3]:

1)高硅质硅酸盐材料:主要以硬质瓷渣、耐酸陶瓷渣及其他耐酸的合成陶瓷颗粒为骨料,具有耐水性和耐酸性,使用温度达700 ℃。

2)铝硅酸盐材料:主要以耐火粘土熟料、烧矾土、硅线石和合成莫来石质颗粒为骨料,具有耐酸性和耐弱酸性,使用温度达1 000 ℃。

3)精陶质材料:其组成接近高硅质硅酸盐材料,以多种粘土熟料颗粒与粘土等混合而得到微孔陶瓷材料。

4)硅藻土质材料:主要以精选硅藻土为原料,加入粘土烧结而成,用于精滤水和酸性介质中。

5)纯碳质材料:主要以低灰分煤或石油沥青焦颗粒,或者加入部分石墨,用稀焦油粘结烧制而成,用于耐水、冷热强酸、冷热强碱介质以及空气消毒、过滤等。

6)刚玉和金刚砂材料:主要以不同型号的电熔刚玉和碳化硅颗粒为骨料,具有耐强酸、耐高温特性,耐温可达1 600 ℃。

7)堇青石、钛酸铝材料:因其热膨胀系数小,广泛用于热冲击的环境。

8)其他:主要以工业废料、尾矿以及石英玻璃或者普通玻璃材料构成。

1.2 多孔陶瓷的用途

多孔陶瓷的产品主要有:多孔陶瓷、蜂窝陶瓷、泡沫陶瓷,其次还有波纹陶瓷、孔梯度陶瓷以及多孔功能陶瓷等。它具有耐高温、抗氧化、耐化学腐蚀、微孔大小均匀、机械强度高、比表面积和比强度高、原料来源广泛、成本低、易于清洗再生等特点,可广泛应用于国民经济各部门,如过滤、分离、充气、扩散、催化剂和生物酶载体、阻燃止火和消声等多种工业领域,越来越受到重视[5]。多孔陶瓷的分类和用途见表1。

表1 多孔陶瓷的分类和用途

1.3 多孔陶瓷的制备方法和技术

多孔陶瓷是由美国于1978年首先研制成功,并在1980年4月美国铸造年会上发表了他们的研究成果,此后,英、俄、德、日、瑞士等国竞相开展了对多孔陶瓷的研究。我国从20世纪80年代初开始研制多孔陶瓷,目前已在有色金属合金、黑色合金以及气体净化催化剂载体等方面获得大量应用。根据使用目的和对材料性能的要求不同,人们已经成功地开发出多种制造多孔陶瓷的方法。

随着多孔陶瓷技术的发展,多孔陶瓷日趋实用化,其中应用比较成功,研究比较活跃的技术有:添加造孔剂法、发泡法、有机泡沫浸渍法、溶胶-凝胶法。制备多孔陶瓷材料的各种工艺的特点及应用见表2。

表2 制备多孔陶瓷材料的各种工艺特点及应用

续表2

1.3.1 添加造孔剂法

该工艺[6~7]通过在陶瓷配料中添加造孔剂,利用造孔剂在坯体中占据一定的空间,然后经过烧结,造孔剂离开基体而生成气孔来制备多孔陶瓷。这种方法使烧结试样既具有高的气孔率,又具有良好的强度,使用该法制备的多孔陶瓷气孔率一般在50%以下。

1.3.2 有机泡沫浸渍法

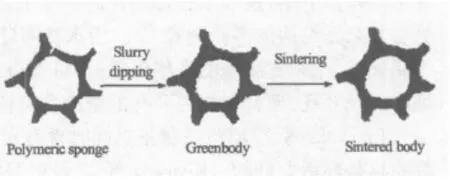

有机泡沫浸渍工艺[9~10],其独特之处在于它凭借有机泡沫体所具有的开孔三维网状骨架的特殊结构,将制备好的浆料均匀地涂覆在有机泡沫网状体上,干燥后烧掉有机泡沫体而获得一种网眼多孔陶瓷。该工艺的成孔原理如图1所示。

图1 有机泡沫浸渍工艺成孔原理示意图

该工艺制备的多孔陶瓷具有高气孔率(70%~90% )和开孔三维网状骨架结构。这种特殊结构,使其在流体过滤尤其是熔融金属过滤方面表现出极大的优越性。自该工艺自问世以来,其研究热点主要集中在高温强度的提高和过滤能力的改善。

1.3.3 发泡法

发泡法[11~12]是向陶瓷组分中添加有机或无机化学物质即发泡剂,在处理期间形成挥发性气体,产生泡沫,经干燥和烧成制得多孔陶瓷(包括网眼型和泡沫型两种)。

1.3.4 溶胶-凝胶法

溶胶-凝胶法[13~15]主要用来制备孔径小于100 nm的三维网状结构的微孔陶瓷材料,特别是微孔陶瓷膜,如α-Al2O3、TiO2、SiO2、ZrO2等。这种方法是利用溶胶在凝胶化的过程中,胶体离子间相互联接形成了空间网状结构,在网状孔隙中充满了溶液,这些溶液会在烧成过程中逐渐蒸发掉,留下了许多小孔,这些小孔的孔径大多为纳米级,形成了微孔陶瓷材料。溶胶-凝胶法可以制备孔径在纳米级、气孔分布均匀的多孔陶瓷薄膜,其最大的优越性在于可以方便地得到多种组成的复合膜,因此正成为无机分离膜制备领域工艺中最活跃的研究领域,引起了国内外众多研究人员的重视。

2 实验内容

2.1 实验用原料及仪器

2.1.1 实验用原料及来源

表3 实验用主要原料及来源

续表3

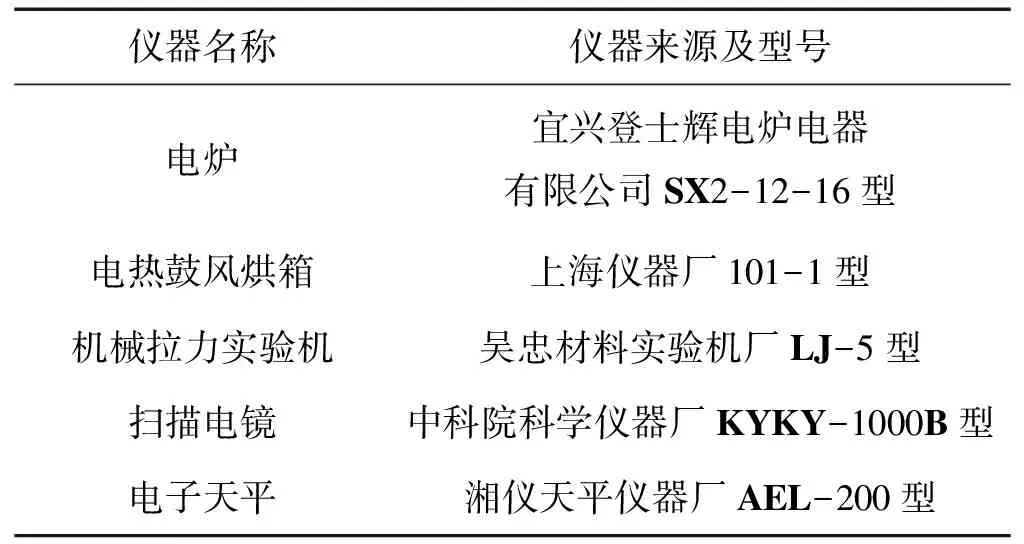

2.1.2 实验用仪器及来源

表4 实验用主要仪器设备及来源

2.2 实验方案的设计

2.2.1 实验的研究内容

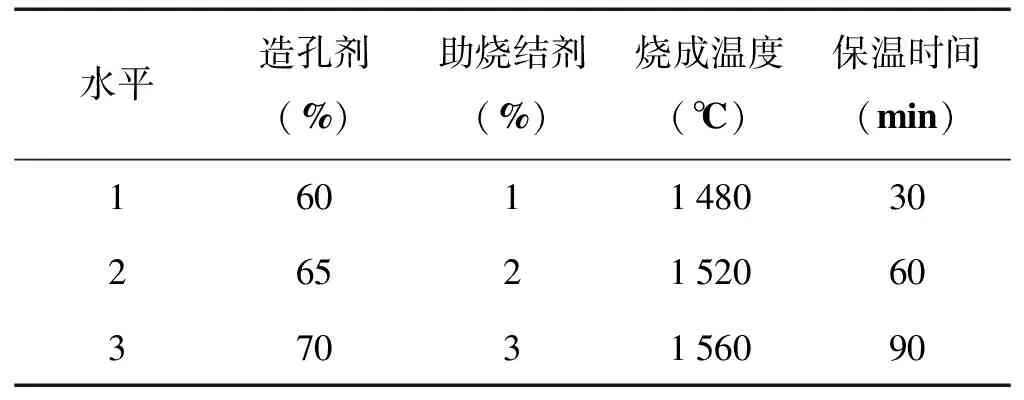

2.2.1.1 正交试验的设计

通过探测性正交实验表的设计,找出最优化的配方,并进行相关的测试检验。选择L9(34) 正交实验表进行探索性实验,其结果见表5,实验方案见表6。

表5 因素水平表

表6 试验方案

续表6

2.2.2 实验过程

2.2.2.1 试样的制备

骨料:氧化铝或无机非金属材料(2.5~5 μm)91%~95.5%;粘土3%~4%;造孔剂:60~70%,尿素;莫来石纤维:0~7%;助烧结剂:1.5%~3.0%,CaO,引入的是CaCO3;油性物质:6%~11%,桐油,起粘接作用;纤维素:0.2%~0.5%,CMC。

将准备好的原料每次按总质量100 g进行配料,骨料的配方组成见表7。

表7 骨料配方(质量%)

莫来石多晶纤维加入量为骨料的0~7%。实验所选择的骨料配方为固定量,其组成分别为α-Al2O3细粉91%,高岭土4%,助烧结剂5%。

试样制备过程:

1)把准备好的原料准确称料进行配料。

2)先将α-Al2O3细粉、高岭土、助燃剂、莫来石纤维、纤维素,混合于瓷质的器皿中用手捣打至骨料混合均匀。

3)再加入造孔剂混合一次,然后加入适量的油性物质桐油,视造孔剂的颗粒度而定(桐油的加入量),再用手捣打至均匀。

4)然后倒入塑料模注浆成形。试样与塑料模一起放在烘箱内烘干。因为塑料模不能承受太高温度,烘箱内的温度控制在75~80 ℃,放置3 h后取出,脱模后将试样分类放好,作好标记,以免弄混。

2.2.2.2 试样的烧前处理

把成形好的试样,按不同的配料进行归类,在烘箱中烘干。烘箱内的温度不能太高以免试样出现裂纹,一般温度控制在80~110 ℃,同时应避免水滴在试样上,如果不小心滴在试样上则会导致膨胀开裂。在烘干过程中,桐油与纤维素发生一定的相互作用,使试样具有一定的生坯强度。再将其放入热水中浸泡,使造孔剂尿素溶解排出,然后放入烘箱烘干。处理前试样的内部必须已硬化,否则在浸泡过程中试样的中心部位将出现软塌,形成缺陷。

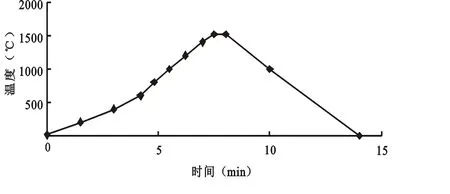

2.2.2.3 试样的烧成

先将烘干的试样放置在电炉的中央位置,然后分别在1 480 ℃,1 520 ℃,1 560 ℃3个温度点下烧成。当其达到最高温度时分别保温30 min,60 min,90 min。考虑到有机粘结剂和残余造孔剂燃烧挥发阶段,因此,400 ℃以下应缓慢升温(约2 ℃/min),600 ℃以后可快速升温到最高温度(升温曲线如图2所示),自然冷却至室温。

图2 烧成曲线图

2.2.2.4 工艺流程图

1)显气孔率的测定。根据《陶瓷工艺实验》,采用抽真空法测显气孔率,显气孔率Pa计算公式如下:

式中:m1——干燥试样的质量,g;

m2——真空法吸水饱和试样的质量,g;

m3——真空法吸水饱和试样在水中的悬挂质量,g。

每组试样测2次,求平均值。

2)体积密度的测定。把烧好的试样先用粗砂纸后用细砂纸磨成规则的几何形状圆柱状(最好是径高比为1∶1),用游标卡尺准确地量取直径高度,用体积公式来计算出体积,然后放入烘箱中至恒量下计其质量:

D =M/V

式中:D——试样的体积密度,g/cm3;

M——试样的质量,g;

V——试样的体积,cm3。

3)抗压强度的测定。根据《陶瓷工艺实验》用LJ-5型机械拉力实验对试样进行抗压强度的测试,每组试样测三个样品求平均值。

抗压强度极限值按下列公式计算:

式中:δc——试样的抗压强度极限,N/m2;

P——试样所能承受的最大压力值,N;

A——试样的受压面积,m2。

要求柱体表面一定要平且两面要平行,这样受力面才是测出的表面,测出的抗压强度值才会误差小。

3 实验结果分析与讨论

根据正交试验方案的设计,分别做出每组试样,并对每组试样做出显气孔率、抗压强度、体积密度的测试。并对其每一种影响因素作出分析比较及探讨,最后再找出最佳试验配方进行试验,并通过SEM扫描电镜对其显微结构进行分析。

3.1 正交试验显气孔率的分析

表8 试验结果与显气孔率的关系

续表8

通过对所测试的显气孔率进行直观分析得出结论:

各因素的主次顺序:主————→次

B A D C

最佳组合条件为A3B3C1D2。

对表8进行分析,可得出最佳影响因素。

3.1.1 造孔剂对多孔陶瓷体显气孔率的影响

烧成后的试样用肉眼可以观察到:尿素含量分别为60%,65%,70%的试样,外表空隙率有明显的增加,气孔有开气孔和闭气孔,但是以闭气孔居多。由于尿素为市场上购买的农用尿素,大颗粒的尿素呈圆球状,烧成后的气孔结构均匀。而夹杂着一些不规则尿素颗粒,导致试样烧成后的气孔形状不规则,气孔大小不均匀。

由于α-Al2O3陶瓷烧成温度比较高(一般高于1 500 ℃),而得出的优化烧成温度点为1 480 ℃,这样就会导致陶瓷体内部烧结不够成熟,有些晶相不完整,还未完全生成。所以建议提高烧成温度,并对显气孔率进行分析,1 520 ℃可以得到更好的显气孔率的多孔陶瓷体。

3.1.2 助烧剂对多孔陶瓷显气孔率的影响

由表8可知,对于Al2O3的多孔陶瓷,CaO加入量为 3%时的助烧效果最佳,加入量过少,效果不理想;加入量过多则阻碍烧结,影响其物理性能。因为多孔陶瓷体一般为轻度烧结材料,过多的外加剂会妨碍烧结颗粒的直接接触,从而影响传质过程的进行。

3.1.3 烧成制度对多孔陶瓷显气孔率的影响

由上述分析可知,要想得到合格的显气孔率,烧成时间应提高到1 520 ℃或是略高,这样获得的显气孔率都在79%~80%。

通过对所测试的抗压强度进行直观分析得出结论:

各因素的主次顺序:主————→次

B A D C

最佳组合条件为B2A1D3C3。

3.2 正交试验抗压强度的分析

3.2.1 助烧剂对多孔陶瓷抗压强度的影响

由表9可知,在助烧剂为1%(占骨料的wt%)时,平均强度不到3 MPa;而当助烧剂为2%时,强度较为满意,基本上超过了3 MPa。尽管正交优化出来的值也相同,但是综合测得的各种性能还是在此基础上把助烧剂的含量定在3%,在试验中3%的助烧剂可以达到预想的结果。

表9 试验结果与抗压强度的关系

3.2.2 造孔剂对多孔陶瓷体抗压强度的影响

对烧成的试样进行肉眼观察,并施加一定的力量(用锤子砸),发现造孔剂尿素含量的不同,对试样的强度有直观的影响。一般说来在坯体成形施加的压力一致的前提条件下,造孔剂的含量越大,烧成后的抗压反而偏小。我们要得到空隙率高的,而且强度较高的多孔陶瓷体,就得选择含量较高的尿素的制备工艺,并要根据模具的大小、形状来选择坯体成形时的压力。

3.2.3 烧成制度对多孔陶瓷抗压强度的影响

烧成制度对于强度起了关键作用。保温时间的延长促进了多孔陶瓷体的烧结和骨架致密,近一步使陶瓷体成熟。条件允许的话,可以在低于温度界限条件下,适当延长保温时间来进行烧结。抗压强度的增加也是这个道理。在30~60 min时,抗压强度对保温时间很敏感,60 min后影响较小。

3.3 正交试验体积密度的分析

通过对所测试的体积密度进行直观分析得出结论:

各因素的主次顺序:主————→次

C A D B

最佳组合条件为C3A3D2B2。

3.3.1 造孔剂对多孔陶瓷体体积密度的影响

将烧成的试样在电子天平上称重,基本上可以得出这样的规律:由于试样的体积大小差不多一样,所以随着尿素加入量的增加,尿素占据的空间增大,在尿素被排除后,整个试样整体质量下降,故体积密度下降。所以在试验中,购买回来的尿素应该过一定目数的筛,在试验中我们选择10~16目的筛,除去尿素中的小颗粒及不规则的颗粒,便于获得孔隙均匀且为球状的多孔陶瓷体。

3.3.2 烧成制度对多孔陶瓷体积密度的影响

由表10可以看出,试样的体积密度分别在1 480 ℃,1 520 ℃,1 560 ℃时的体积密度呈现这样的趋势为大→小→大,即在1 520 ℃时,多孔陶瓷体的体积密度特别敏感,但是要获取更小的体积密度,还进行一些探索及工艺改进。因此选择的烧成温度在1 520 ℃。

表10 试验结果与体积密度的关系

3.3.3 助烧剂对多孔陶瓷体积密度的影响

尽管正交试验表分析结果是助烧剂CaO为2%,但是通过仔细观察可以发现,2%和3%的助烧剂对多孔陶瓷体体积密度的影响不大,出现这样结果的原因可能是:在计算坯体的体积时有了误差等。但是结合3.1.2和3.2.1的分析及探讨,我们仍采用3%的CaO作为助烧剂。

3.4 确定最优化配方及工艺

影响显气孔率的各因素的主次关系:A B C D;

影响抗压强度的各因素的主次关系:B A D C;

影响体积密度的各因素的主次关系:C A D B。

3.5 显微结构分析

通过扫描电镜对做出的试样进行显微结构的分析见图3、图4。

图3 孔径显微结构图 图4 断面显微结构图

由图3中的平均孔径放大照片分析可知,该试样的平均孔径达到1 000 μm,气孔之间的孔壁过于厚,可能导致的原因是尿素在混料时没有分布均匀。

由图4显微结构断面的放大照片分析可知,颗粒堆积紧密,试样没有完全烧结,并出现液相,整个断面图不是很完美。对最优配方及工艺做出的试样进行了数码拍照试样照片见图5。

图5 试样照片

4 结论

1)通过实验得出了以尿素为造孔剂,制备高空隙率多孔陶瓷的工艺是可行的,基本上达到这样的指标:孔隙率≥80%,抗压强度≥3.08 MPa。

2)制备工艺是:以α-Al2O3粉、高岭土、碳酸钙为骨料,分别占91%,4%,5%,再混合以占骨料成分70%的尿素颗粒,5%的莫来石纤维,0.2%的羧甲基纤维素,然后再混合适量的桐油,制备成陶瓷坯体,在1 520 ℃烧成,保温时间为60 min。

3)试样需在热水里浸渍,排除尿素颗粒,形成空隙,干燥后烧成。

5 产品的市场前景分析

采用本工艺制备的多孔陶瓷材料,具有较高的显气孔率和较好的强度,比表面积大,化学性能稳定,具有广阔的用途和理想的市场前景。

1 朱小龙,苏雪筠.多孔陶瓷材料[J].中国陶瓷,2000,36(4):36~39

2 日本工业调查会.最新精细陶瓷技术[M],陈俊彦,译.北京:中国建筑工业出版社,1988

3 华南工学院,等.陶瓷工艺学[M].北京:中国建筑工业出版社,1981

4 刘辉,孙伟,等.多孔陶瓷材料的应用及发展前景[J].矿业工程,2003,26(6):69~71

5 刘维良,等.先进陶瓷工艺学[M].武汉:武汉理工大学出版社,1995

6 Nettleship L.Application of Pornus Ceramics[J].Engineering Materials,1996,122~305

7 周勇,刘杏芹,杨萍华.多孔α-A12O3陶瓷的制备及其研究[J].中国科学技术大学学报,1997,27(2):181

8 江昕,尹美珍.多孔陶瓷材料的制备技术及应用[J].现代技术陶瓷,2002(1):16

9 朱新文,江东亮.有机泡沫浸渍工艺:一种经济实用的多孔陶瓷制备工艺[J].硅酸盐通报,2000(3):45~51

10 Washbourne.Colin.CatalystCarriers[P].US Pat,No.3972834,1976-08-03

11 李安明,唐竹兴,王树海,等.陶瓷注凝成形工艺的新进展[J].现代技术陶瓷,1998(2):26~31

12 Sundemann E.Viedt JM ethod of manuefacturing ceramic foam bodies[P].US Pat No.3745201,1973-07-10

13 吴皆正,易石阳,欧阳琨.可控微米级多孔陶瓷的研制[J].硅酸盐通报,1993(3):4~9

14 张华民,王志群.无机分离膜的研究现状与发展前景:无机分离膜的制备与表征[J].无机材料学报.1993.8(1):4~5

15 朱承翔,路庆华.从SCIENCE和NATURE文献看多孔材料制备的最新动态[J].化工新型材料.2000.29(1):22~25

16 关振铎,张中太,焦金生.无机材料物理性能[M].北京:清华大学出版社,95~97

17 张晓霞,山玉波,李伶.多孔陶瓷的制备与应用[J].现代技术陶瓷,2005(4):38~40

龙海仁(1978-),本科;主要从事建筑陶瓷的研究。

TQ174.75+8

A

1002-2872(2016)05-0027-09