全套管法钻孔桩在复杂地层中的成孔技术

陈剑波

摘 要:本工程为澳门筷子基E及F地区公共社屋基础施工,项目地点位于澳门筷子基社屋填海区,项目主要施工任务为钻孔桩施工,桩径为1m、2m,设计为嵌岩桩,地层以回填土,海平面砂层,微风化花岗石基岩。设计要求桩底无沉淀,百分之百取芯验证混凝土与基岩交接面,且穿过地层多孤石,采用套管随清水钻钻进跟进到岩面的成孔方法,这种方法对陆地复杂底层嵌岩桩有很好的指导意义。

关键词:全套管 清水钻 复杂底层 嵌岩

1.工程概况

项目工程主体为澳门筷子基E及F地区公共社屋基础施工,工程项目位于澳门筷子基社屋填海区,本项目主要施工内容为钻孔桩施工。

本工程施工主要内容为:项目主要施工涉及两种直径的超长陆地嵌岩钻孔桩,直径分别为1.0m和2.0m。直径1.0m和2.0m钻孔桩分别为24根和42根,本文重点说明的的是直径2.0m的钻孔桩,桩长根据每根桩位处超前地质钻孔勘探情况确定,嵌岩深度5.5m,桩长最短75米,最长105米,任一米内的基岩取芯率(TCR)须大于90%,基岩之单轴抗压强度(UCS)须不少于25MPa或点荷载强度指数{IS(50)}不少于1MPa,实际基岩单轴抗压强度在80~130MPa,最多的孤石9层。

2.钻孔桩施工

2. 1总体施工方案

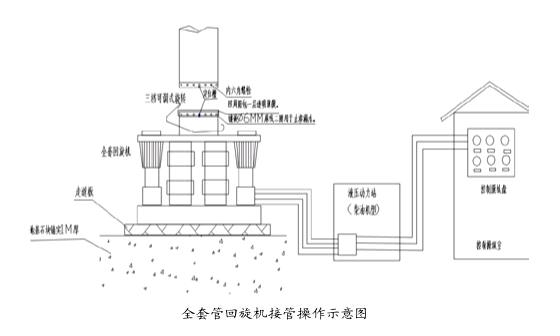

钻孔桩施工采用全回转钻机配Φ1000mm、Φ2000mm套管来施工,使用150t履带吊起吊冲抓斗,将套管内的土体和岩层清除,套管跟进至基岩面,由旋转钻机钻进至桩底标高。

2.2钻孔桩施工主要设备

钻孔桩主要设备为:全回旋钻机DTR2605H、150t履带吊机、冲抓斗、扩孔钻头以及旋转钻机。

2.3钻孔工艺流程

现场场地准备→钻机就位→下套管→抓出泥土→RCD机配扩孔钻孔→下放钢筋笼→拔套管边浇筑混凝土→移机。

3.钻孔桩施工3. 1钻机对位

根据设计提供的基准点,将钻孔桩中心点精确引至地面,并用红油漆标记,在桩位周边铺设跑板增大地基承载力,然后将全回旋钻机对位,对准中心下放套管。

3.2全回旋钻机钻孔

(1)套管制作

根据本工程特点,采取Φ1000mm、Φ2000mm套管,标准节长度6m,调整节长度4m、2m、1m,采用内六角高强螺栓连接。底节套管刀头应选择进口合金钢刀头,且刀头伸出套管内外各20mm。

(2)钻机钻进

DTR2605H是一种全回转的套管钻进机械,其主要原理是利用用楔型夹紧机构将回转钻机的回转支承环与钢套管固定,夹紧结构与钢套管的抱紧与松开,由夹紧油缸以及抱环上的楔形块调节,夹紧油缸上下升降时,楔型块也随之升降,有效的将回转支撑系统和钢套管咬合,保证钢套管不会掉落,并提供驱动力。套管转动动力由液压马达提供,转动过程中,环形齿轮在液压马达的驱动下带动回转支承在钢套管周围转动,由此带动钢套管回转,是钢套管与周边土壁形成动摩擦面。

夹紧油缸位于钻机的固定部分,与钻机底座固定不参与套管的转动,其液压管始终处于接通状态,回转时无需将夹紧装置液压管分离,提供可靠的握裹力,满足连续施工条件。

套管插入初期(自重压入)

套管插入初期的垂直度对套管后续钻孔垂直度的影响呈线性关系,必须控制初期的套管垂直度。

钻机夹紧第一节套管时,必须在吊机将套管多吊点对称吊起,套管在竖直状态下夹紧。

为避免钻头与辅助夹盘的碰撞,先用主夹盘夹紧钢套管,收缩推力油缸落下套管。

套管开始入土阶段,利用自重压入,先将发动机设置在高速状态,回转速度设置为中等速度。将液压动力站的“压入调整盘”向左旋转到底,液压回路打开,按下压拔按钮,不对推入油缸供油,套管在自重作用下下沉,套管可以在推力油缸的最大行程范围内下沉。

初期不过多的主动驱动套管下压,在钻孔初期,反复上下动作将使地基松动,在钢套管和土层之间形成空隙,配合自重进行下压。

自重作用下进尺变慢时,逐步加大压入力。

自重压入时,压入力计算公式为:

压入力(自重)F=钻机的一部分自重(W1)+套管自重(W2)

钻孔后期(使用液压进行手动压入)

钻孔中期,当采用自重压入速度变慢时,将液压动力站“压入力调整盘”向右旋转,液压会逐步上升,此时压拔钮在置于“压入”状态时,液压油缸向推力油缸供油,此时压入模式转为液压压入,此时压入力计算公式为:

压入力F=钻机的一部分自重(1)+套管自重(W2)+液压力(P)>周边摩阻力(R)+前端阻力(D),若“压入力调整盘”向右旋转过多,液压力过度上升,下部机架会出现浮起现象,此时回转钻机将无法提供动力,在下部机架浮起的瞬间,有时会增加使套管倾覆的负荷,导致套管垂直精度变差,因此应在钻机两侧放置配重或调整压入力。

套管下沉1m后,及时用冲抓斗将混凝土碎石及泥土取出,以便减小套管在钻进下层土体的摩擦力。在进入岩层时,利用螺旋钻头缓慢并持续钻进。

3.3孤石以及基岩钻进

套管碰到孤石面可用冲击锤将孤石砸碎砸穿,当无法砸碎时,可以用旋转钻机钻机配扩孔钻头(可扩1米孔,2米孔)进行钻进。

当套管到达基岩面时采用旋转钻机钻进,旋转钻机钻头中心设出渣管,同时采用空气吸泥法将碎渣排出。碎渣和水经过泥浆分离器进入沉淀层,水经沉淀后循环进行孔内,直至沉渣符合要求。

3.4成孔验收

钻孔桩钻孔完成后,利用气举反循环进行清孔,清孔为清水清孔,水样要求无明显沉淀物,24小时静止后仅允许存在轻微絮状物。

3.5钢筋笼加工、下放

钢筋笼在专门的加工场地加工,场地内采取长线法制作工艺,设置三条生产线,机械化作业,分节运输到现场下放,钢筋笼加工胎膜为移动式钢筋骨架,方便使用。现场根据桩径大小,钢筋笼运至桩位处,用履带吊起吊安装。钢筋笼所用钢材要有产品合格证和现场抽检复查资料,并满足澳门《钢筋混凝土及预应力混凝土结构规章》。

钢筋骨架采在钢筋车间分节制造,现场机械连接成整体下放。分节长度按以下原则确定:在起重能力范围内尽量减少钢筋骨架的节段数,减少成孔放置时间,缩短成孔后到混凝土灌注间的时间间隔,减少安装工作量。

混凝土采用水下混凝土,坍落度18~22cm,温度不得大于35度,初凝时间20小时,混凝土灌注应连续,并在初凝前完成所有灌注工作。

4.成孔检测

混凝土浇筑14天后,进行桩基质量检测,检测分两种检测方法:超声波检测法,以及钻孔取芯验证桩底结合情况。

4. 1超声波检测

依据桩基检测情况,对浇筑完达到龄期的钻孔桩进行评定,对不合格的桩给出处理建议。桩的分类如下:

Ⅰ类桩:各检测剖面的声学参数均无异常,无声速低于低限值异常。

Ⅱ类桩:某一检测剖面个别测点的声学参数出现异常、无声速低于低限值异常。

Ⅲ类桩:某一检测剖面连续多个测点的声学参数出现异常;两个或两个以上检测剖面在同一深度测点的声学参数出现异常;局部混凝土声速出现低于低限值异常。

4.2钻芯验证

每根桩桩顶安装取芯钻机,通过Ф100mm金属管钻取桩底与岩石交界面混凝土和岩芯进行检测,并按照要求装订检测报告。

5.结语

全套管钻孔桩施工技术鲜为境内项目所使用,但是其适用范围广,且安全质量可靠,适应复杂地层,不会出现塌孔以及孔底沉渣,这种施工方法有别于传统工艺,钻孔均在钢套管内进行,无塌孔风险,且无泥浆,成桩质量以及安全风险均在可控范围。这种大直径嵌岩桩施工方法在基础施工中具有施工周期短,施工噪音小等优势,对国内类似工程有着巨大的借鉴作用,能产生巨大的社会及经济效益。但是全套管施工也存在套管卡管无法回收以及在水上作业回收套管难等缺点,这些值得我们在后续的施工中仔细研究解决。

参考文献:

[1]澳门筷子基社屋基础设计图纸[Z].

[2]澳门筷子基社屋基础设计规范[Z].

[3]钢筋混凝土及预应力混凝土结构规章[Z].60/96M.