转子轴承系统的故障及其诊断

程 美

(湖南汽车工程职业学院,湖南株洲 412001)

转子轴承系统的故障及其诊断

程美

(湖南汽车工程职业学院,湖南株洲412001)

摘要:旋转机械是工业生产中应用最广泛的一类机械设备,转子轴承系统作为旋转机械的核心部件。转子轴承系统也面临着如轴承部件损坏、转子不平衡、转子不对中、动静碰摩、油膜涡动等易发故障。因此,必须转子轴承系统可能出现的异常现象的机理进行分析,及早发现问题,及时排除故障,保证转子轴承系统的可靠工作,避免造成经济损坏或出现重大安全事故。

关键词:转子轴承系统;振动诊断;油液诊断;发展趋势

旋转机械是工业生产中应用最广泛的一类机械设备,转子轴承系统作为旋转机械的核心部件,在工业生产的各个重要领域中发挥着无可替代的作用。随着技术的不断发展,旋转机械向高速化、重载型和自动化的方向飞速发展,从而对速度、容量、效率、安全性、可靠性等方面提出了更高要求。同时,转子轴承系统也面临着一些挑战,如轴承部件损坏、转子不平衡、转子不对中、动静碰摩、油膜涡动等,因此,我们必须对转子轴承系统可能出现的异常现象的机理进行分析,及早发现问题,及时排除故障,保证转子轴承系统的可靠工作,避免造成经济损坏或出现重大安全事故。

1 转子轴承系统常见故障形式及机理

旋转机械的发展趋势是高速度、高精度、高安全指数。为了充分发挥该转子轴承系统的性能,旋转机械一般都运行在超临界转速状态,随着转速的上升,转子轴承系统的振动将呈几何倍数的上涨从而引发诸多事故,并且即使转子的加工精度非常高,转子的一些振动也是难以避免的,如不平衡振动;不对中,由于安装、制造的误差导致轴中心线不可能与轴承中性线完全重合从而引发振动。

(1)转子的不平衡。转子的质量不平衡,将导致离心力作用轴上产生振动,其可能的原因有:①转动件本身形状不对称,重心不在旋转轴线上;②加工制造上的公差;③组装安装不当;④转动件运转时的变形,使得重心移位;⑤转动件破损磨耗;⑥转动件附着异物。

质量和几何中心线不重合,即质心不在旋转轴上,这种不平衡是一种典型的故障状态。不平衡将导致附加载荷增加,导致设备和零件损坏。不平衡有一般性不平衡和突发性不平衡两种情况,一般性不平衡是随着运行时间的延长振值会逐渐增大;零件脱落或有异物卡塞会造成突发性不平衡,表现为振值突然增大。

不平衡会产生离心力,通过轴承作用到机械上,振动产生噪音,从而加剧轴承磨损,缩短设备寿命,甚至造成事故。据有关统计,50%的机械振动是因为不平衡力引起的。所以,为降低设备故障、延长寿命,需要对转子进行平衡,使其达到平衡精度等级。

(2)转子不对中。转子不对中可能引起联轴器偏转、机器异常振动,对设备危害非常大。转子不对中故障原因往往是基础不均匀沉降、工作热膨胀、安装误差等,在工作时可能会导致转子轴线之间平行位移、轴线角度位移或综合位移等误差。

(3)转子——定子的碰摩故障。碰摩是旋转机械较为常见的故障之一,它是指旋转机械转子与定子之间的间隙增大,轴承磨损、叶片折断所导致的机械失效。造成碰摩故障的主要原因有:①轴心严重变形;②间隙不足;③非旋转部件弯曲变形;④转子不平衡;⑤转子对中严重不良等。

(4)油膜涡动。油膜振荡故障将使转子产生亚异步振动,是由轴颈的涡动运动与转子自振频率相吻合时发生的大幅度共振运动所产成,识别方法一般是看振动频率是否接近转动速度的一半。其振动特点是瞬时间振幅突然升高,然后很快发生局部油膜破裂,进而引起轴颈和轴瓦之间摩擦,使轴承和转子损坏。

2 转子轴承系统的故障诊断方法

目前,用于滚动轴承故障检测和诊断的方法有很多,如振动诊断、温度诊断、油液诊断、光纤法等,各种监测诊断方法有都其适用性。下面主要介绍振动诊断方法和油液诊断方法。

(1)振动诊断。振动诊断技术是对比正常机器或结构的动态性(如固有频率、振型、传递函数等)与异常机器或结构的动态特性的不同,来判断机器或结构是否存在故障的技术。振动诊断方法具有能检测出类型多、初期就可以检测、可在旋转中测定、不需要特别的信号源、信号检测和处理简单等优越性。

滚动轴承的振动故障有有效值和峰值判别法、峰值指标法、振幅概率密度分析法、时序模型参数分析法、冲击脉冲法、包络法、高通绝对值频率分析法等诊断方法。

轴承中所产生的振动是随机的,含有滚动体的传输振动,滚动轴承的特征频率是主要频率。

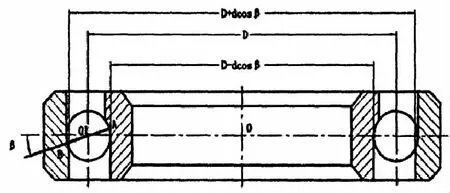

图1 轴承结构简图

如图1所示,特征频率可根据轴承结构参数计算如下:内圈旋转频率:fi=f=N/60,其中N为轴的转速(r/min)。

滚珠通过内圈频率:fBi=nfci

滚珠通过外圈频率:fBo=nfc,其中d:滚珠直径,β:接触角,n:滚珠数量。

滚动轴承在工作中,滚珠与保持圈会产生冲击,从而导致轴承元件的固有振动,其振动频率是由材料、结构、尺寸质量和安装方式决定的,与轴承转速通常无关。

进行轴承故障的振动,需要获取以上信息,根据这些值来确定故障元件,根据频率幅值大小确定异常程度。

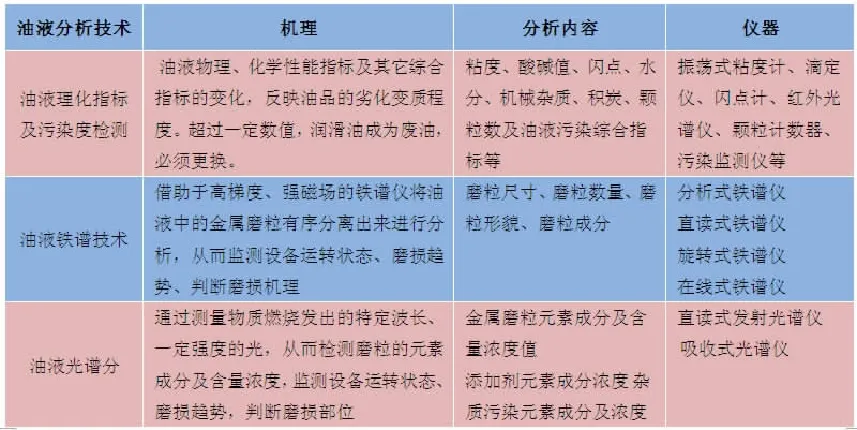

(2)油液诊断。油液监测与诊断技术是近年来迅速发展起来的用于机械设备状态监测的新技术,尤其在发动机、齿轮传动、轴承系统、液压系统等诸多方面,取得了显著的成效,获得了广泛的应用,油液监测与诊断技术通常包括油液理化性能分析技术、铁谱分析技术、光谱分析技术、颗粒计数技术等,实现对油样中所含磨粒的数量、大小、形态、成分等及其变化,油品的劣化变质程度等的分析。油液分析技术涉及的机理、分析内容及使用的仪器如图2所示。

图2 油液分析技术及仪器

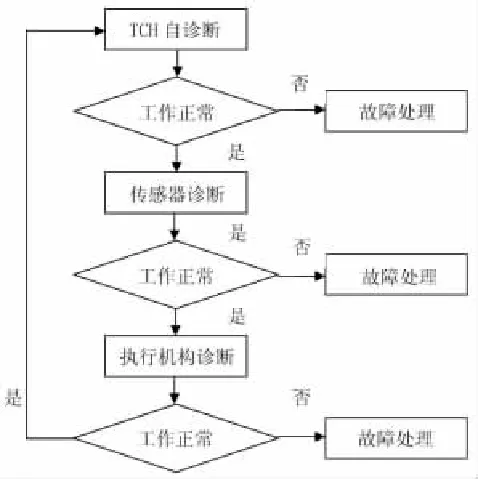

油液监测与诊断技术是不拆卸设备、不停机的状态下进行监测,通过监测异常表现、部位、程度和原因,预先报告可能发生的故障,提供管理和维护保养水平,促使设备正常运行。其监测步骤如图3所示。在进行监测数据的处理和分析时,可以选择不同的方法,如采用趋势法、类比法等,获得处理数据后,进一步可应用数理统计、模糊数学等建立系统进行分析。

图3 油液监测步骤

3 轴承系统故障诊断技术的发展趋势

国内外学者对轴承系统故障诊断做了大量的研究工作,也取了得一定的成果。随着信息技术、微电子技术、智能技术的发展和应用,轴承系统故障诊断技术逐步向精密化、多维化、智能化发展。总的来说,主要表现在故障诊断的远程化、故障诊断方法的相互融合、与多元传感器信息的融合、诊断技术与虚拟仪器的结合的方向发展。

The Fault Diagnosisof Rotor Bearing System

CHENG Mei

(HunanAutomotive Engineering Vocational College,Zhuzhou,Hunan 412001,China)

Abstract:Rotary machine is the most widely used mechanical equipment in industrial production and rotor bearing system is the core part of rotary machine.Rotor bearing system also confronts faults like bearing component damage,unbalanced rotor and so on.Therefore abnormal phenomena which may happen to rotor bearing system must be analyzed and faults must be excluded and solved in time to guarantee the smooth and stable operation of rotor bearing system and avoid serious safety accidents and economic loss.

Key words:rotor bearing system;vibration diagnosis;oil diagnosis;development trend

作者简介:程美(1984-),女,湖南临澧人,讲师,硕士研究生,主要从事汽车职业教育与研究工作。

收稿日期:2016-01-24

中图分类号:TH113.1

文献标识码:A

文章编号:2095-980X(2016)02-0019-02