二段炉及一段炉冷集气管联合烘炉

刘 磊,袁明福,彭东明,田 韬

(中国五环工程有限公司,湖北 武汉 430223)

二段炉及一段炉冷集气管联合烘炉

刘磊,袁明福,彭东明,田韬

(中国五环工程有限公司,湖北 武汉430223)

摘要:以越南金瓯化肥项目托普索天然气制合成氨工艺二段炉及一段炉冷集气管的联合离线烘炉为例,研究二段转化炉烘炉技术,分析烘炉过程中出现的问题,总结烘炉经验。

关键词:二段转化炉;冷集气管;联合烘炉;烘炉曲线

二段转化炉烘炉是天然气制合成氨装置开车过程中的一项重要工作。在天然气制合成氨装置中,二段转化炉通常是和一段转化炉一起在线烘炉,将二段炉与一段炉分开进行离线烘炉在金瓯化肥项目中进行了尝试。此次烘炉范围包括二段转化炉、废热锅炉及一段炉冷集气管3台焊接设备。二段炉的3层Calderys公司耐火衬里为现场浇注,浇筑后自然养护2个月,投用之前须进行烘干处理;废热锅炉的耐火衬里出厂时已烘干;冷集气管的耐火衬里在英国摩根公司仅200°C预烘,到现场粘接,为进一步除去留于衬里内的物理水与化学水,投用前还要烘干处理。二段转化炉衬里需通过热烟气进行干燥,2011年8月,我们委托美国HotWork公司对二段炉及冷集气管采取联合离线烘炉。

1二段转化炉生产工艺

二段转化炉在合成氨工艺中的作用是在1 200 ℃的高温下,把一段炉残余的甲烷进一步转化,以获得尽可能低的惰性气体 (CH4) ,是合成氨生产中温度最高的催化反应。其主要的化学反应包括以下两种。

(1)燃烧反应:

2H2+O2=2H2O (g)ΔH=-484 kJ/mol

(2)甲烷转化和 CO变换反应:

CH4+H2O=CO+3H2ΔH=206.4 kJ/mol

CO+H2O=CO2+H2ΔH=- 41.2kJ/mol

由于合成氨反应需要N2,因此在二段炉顶部加入空气来燃烧一部分转化气,为 CH4的转化反应提供热量,继续将残余的甲烷降到0.6%以下。减少进入合成系统的惰性组分量,有利于氨合成的正反应,从而提高合成率,同时也能减少弛放气的排放量,对推进装置的低能耗、低物耗起到重要作用。

2二段炉烘炉的必要性

如果烘炉不彻底,施工过程中存留于衬里内的物理水与化学水将难以顺利排尽,在装置开车时,由于温升快、温度高(二段炉加入空气后就更高),衬里中剩余的水迅速汽化,产生的水蒸气压力高,极易爆发性逸出,使衬里垮裂,承压壳体局部暴露,壳体温度迅速升高,很快超过其所能承受的温度,也会导致设备损坏,造成不可挽回的损失[1]。因此,高质量的烘炉就显得非常重要,且烘炉难度也极高。

3二段炉浇注料的成分

二段炉的3层耐火浇注料从内到外分别使用轻质铝-硅、泡状纯铝、高铝低硅刚玉的浇注料,再用铝酸盐水泥作结合剂,与耐火骨料和粉料按一定配比加水搅拌成型并经潮湿养护后而成的。具体成分配比见表1。

表1 二段炉浇注材料成分配比

4烘炉的准备措施

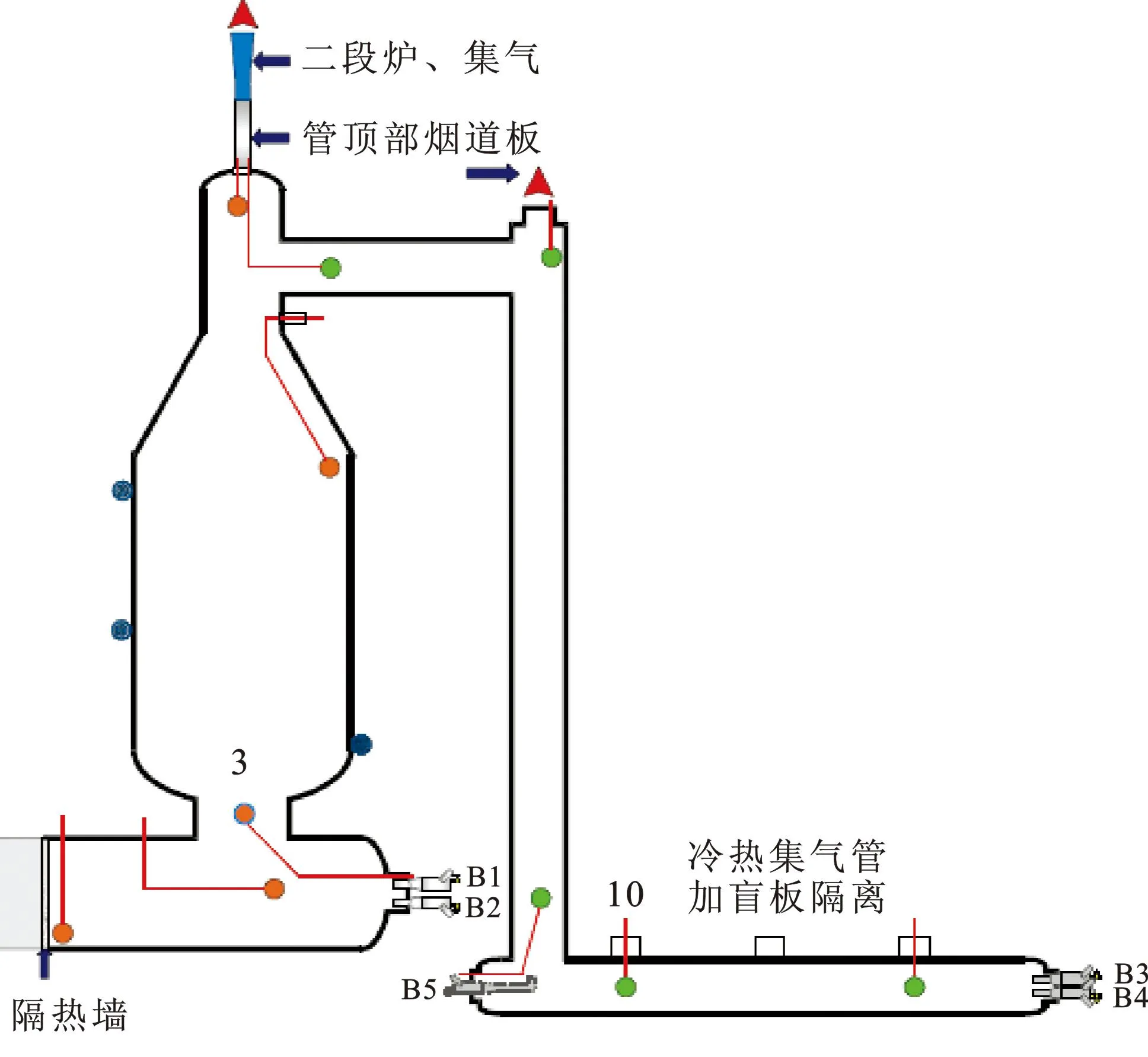

(1)烘炉烧嘴:HotWork公司提供5个热效率为2.5×106kJ/h,喷速为150m/s的烘炉烧嘴,5个风量为2 800 Nm3/h的烧嘴风机及安全电子点火装置。将1#、2#烧嘴布置在废锅人孔,3#、4#布置在集气管东侧人孔,5#布置在集气管西侧人孔,烧嘴及测温热电偶具体布置见图1。

图1 烘炉烧嘴及测温点布置注:二段炉分布3个测温点;废锅分布2个测温点;冷集气管分布5个测温点;二段炉壳分布3个测温点;B1-B5设置在废锅及集气管人孔

(2)在二段炉、废锅、冷集气管内共布置10个临时热电偶,监测烘炉烟气温度。在设备外壳布置3个临时热电偶,辅测设备表面温度。按照耐火料厂家要求,将冷集气管烘炉控制温度点布置在管的中部(标为T10号),将二段炉烘炉控制温度点布置在炉膛底部(标为T3号)。

(3)由于烘炉期间废锅换热列管无水保护,在列管前砌了一面由350 mm耐火砖及耐火毯组成的防火墙防止列管干烧。

(4)在冷热集气管之间的3个法兰安装3片临时盲板,隔离冷热集气管,保护一段炉的转化管和热集气管。

(5)由于二段炉3层浇注料含水量大,在二段炉外壳临时包裹100 mm的保温棉,确保在烘炉最高峰600 ℃时外壳温度能维持在110 ℃左右,使得最内层浇注料水分能被蒸除。

(6)烘炉烟气主要从二段炉及冷集气管垂直段顶部排放,在此设置2个临时排烟烟囱及烟道挡板,可有效控制温度。

(7)烘炉燃料由50%丙烷、50%丁烷的LPG槽罐车供应,通过金属软管接到烧嘴装置,烘炉是连续作业,为避免夜间管道施工的探伤作业,特建立一个30 m×30 m烘炉隔离区域及配套消防车保证烘炉安全。

5烘炉

5.1烘炉设计曲线

由于这3台设备的耐火浇注材料不同,各家提供的烘炉曲线也不同,在与HotWork公司讨论烘炉烧嘴能够满足烘炉要求的问题后,我们将一段炉和冷集气管的2条烘炉曲线合并,2台设备的浇注料在一次烘炉中同时进行。最终得到的各浇注料厂家确认的烘炉曲线见图2。

图2 烘炉设计曲线

红色直线是二段炉T3号温度控制线,蓝色阶梯线则为冷集气管T10号温度控制线,二段炉和集气管的温度通过5个烘炉烧嘴分别控制。

5.2烘炉操作

烘炉全过程分5个阶段,共193 h。待烘炉条件检查确认后,氮气置换燃气管道,开启烧嘴风机,开燃气阀,烧嘴点火。先从常温升至150 ℃,恒温24 h(除去自由水),再逐步升温至600 ℃,恒温24 h(除去结晶水),最后焖炉降温。

若在烘炉期间,出现烧嘴熄火、风机停运或燃料气中断等故障,应立即关闭燃料气阀,停止风机,关闭烟道挡板,防止烘炉温度骤降,待查明原因后,再继续点火烘炉。在暂停烘炉与继续烘炉期间,应特别避免爆炸事故及炉膛内温度大幅波动。

5.3实际烘炉曲线

二段炉烘炉实际曲线见图3(其中T3测温点是烘炉控制点)。

图3 二段炉烘炉实际曲线

冷集气管烘炉实际曲线见图4(其中T10测温点是烘炉控制点)。

图4 冷集气管烘炉实际曲线

上图实际烘炉曲线可说明以下几点。

(1)大雨使得烧嘴控制装置断电,导致烧嘴3次熄灭,烘炉也随即中断,待修复电力后,立即恢复烘炉。3次中断未影响烘炉效果,实际烘炉操作基本遵照设计烘炉曲线进行。

(2)由于1#、2#烧嘴在废锅人孔处,导致废锅内T1、T2两个测温点的温度一直高于二段炉的T3烘炉控制温度,但废锅已经过烘干,能够承受烘烤温度。

(3)二段炉外壳T13监测显示,在烘炉最高温时,壳体的温度已经升到229 ℃,超过了设计温度200 ℃,立即拆除临时保温棉,降低壳体温度。T14是实施中外加辅测冷集气管外壳温度点,实际烘炉没有超过冷集气管的设计温度。

5.4烘炉检查

烘炉降温冷却后,进入二段炉、冷集气管内检查。二段炉耐火衬里无贯穿性裂纹,无>3 mm裂纹,完全符合设计规范和生产要求。冷集气管虽有部分耐火衬里脱落,主要是由于未装保稳钉,烘炉烧嘴的冲刷不影响日后生产。

6结语

(1)冷集气管垂直段的1、2节连接部位,厂家在制作衬里时未装保温钉,导致烘炉350 ℃时部分耐火衬里脱落。烘炉结束后,衬里厂家重新安装保温钉,用浇筑料手工浇筑直至和冷集气管本来衬里平齐,修复的衬里在开车时与一段炉一同升温烘烤。

(2)冷集气管的内径容积小,无缓冲空间,对温度变化敏感,烧嘴设置在集气管人孔,冲刷附近衬里表面,使部分衬里表皮脱落,但不影响使用。若遇到空间小的设备,应设置一个临时燃烧室,通过热烟气传导烘炉。

(3)二段炉底部锥形穹顶在烘炉前已安装(见图5),由于烘炉烧嘴设置在二段炉下面的废锅人孔处,HotWork公司担心穹顶砖的风孔面积无法保证二段炉烘炉效果。通过计算得流通面积>1 m2,且刚玉砖是在高温(1 700 ℃以上)下烧结成的,穹顶能够满足烘炉要求,不需要拆除。

图5 刚玉砖穹顶

在 2012年8月,装置投产运行约12个月的时间,且二段转化炉经历了10余次升温/降温的冲击后,衬里仍然完好如初。目前二段转化炉装置运行良好,完全达到了装置安全运行的技术要求,满足了生产的需要。

参考文献:

[1] 李绪华,刘云禄,蒋弟华.纯氧燃烧的二段转化炉烘炉总结[J].泸天化科技,2007,30(4):319-321.

Joint Dry-out of Secondary Reformer and Primary Reformer Cold Gas Headers

LIU Lei,YUAN Ming-fu,PENG Dong-ming,Tian Tao

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223China)

Abstract:Based on joint off-line dry-out practices of secondary reformer and primary reformer cold gas headers of Topsφe’s natural gas to ammonia plant of Ca Mau Fertilizer Project, this paper studies secondary reformer dry-out technology and analyzes the problems arising during dry-out work, as well as summarizes dry-out experience.

Keywords:secondary reformer; cold gas header; joint dry-out; dry-out curve

收稿日期:2015-11-12

中图分类号:TQ 054

文献标识码:A

文章编号:1004-8901(2016)02-0012-03

doi:10.3969/j.issn.1004-8901.2016.02.004 10.3969/j.issn.1004-8901.2016.02.004

作者简介:刘磊(1984年-),男,湖北武汉人,2009年毕业于武汉工程大学生物化工专业,硕士,工程师,现主要从事生产试运行管理工作。