橡胶颗粒沥青混合料的耐久性及改善措施研究

孟会林

(河北省道路结构与材料工程技术研究中心, 石家庄 050091)

橡胶颗粒沥青混合料的耐久性及改善措施研究

孟会林

(河北省道路结构与材料工程技术研究中心, 石家庄050091)

摘要:通过多养护循环及混合料短期老化后的冻融劈裂和肯塔堡飞散试验,对掺入2.5%橡胶颗粒沥青混合料(70号沥青)的耐久性进行研究,提出添加铝酸酯偶联剂(ASA)来提高橡胶颗粒沥青混合料耐久性的技术措施,并将70号沥青橡胶颗粒沥青混合料与SBS改性沥青橡胶颗粒沥青混合料的性能指标进行对比。结果表明:橡胶颗粒沥青混合料具有良好的耐久性,ASA能有效提高橡胶颗粒沥青混合料抗飞散损失的长期稳定性;采用粘度较大的SBS改性沥青对提高橡胶颗粒沥青混合料耐久性的有效性有待验证;短期老化试验评价橡胶颗粒沥青混合料耐久性的合理性有必要进一步讨论。

关键词:道路工程;铝酸酯偶联剂;橡胶颗粒;沥青混合料;耐久性

橡胶颗粒沥青混合料技术被认为是一种可有效解决沥青路面积雪结冰问题的方法[1-2]。橡胶颗粒的加入一方面改变了混合料内部各组成材料间的接触状态;另一方面,橡胶颗粒与沥青、矿料之间的粘附性也存在不足,导致橡胶颗粒沥青混合料路用性能下降,易出现松散、剥落等早期破坏,影响耐久性[3-4]。因此,在保证橡胶颗粒沥青混合料除冰雪性能的前提下,通过改善橡胶颗粒与沥青及矿料间的界面接触状态来提高其耐久性具有重要意义。

国内外对橡胶颗粒沥青混合料耐久性的研究较少,张洪伟[1]采用修正的短期老化冻融劈裂强度比来表征橡胶颗粒沥青混合料的抗老化性能,通过加速磨耗后的摆值及磨耗深度来评价橡胶颗粒沥青混合料的磨耗耐久性。党松洋[5]通过冻融循环条件下试件的空隙率及劈裂强度来研究橡胶颗粒沥青混合料的耐久性。日本学者[6]通过不同曝露时间后混合料的动稳定度来评价橡胶颗粒沥青混合料的耐久性。王佳蓉等[7]通过掺加高粘改性剂TPS来改善橡胶颗粒沥青混合料的耐久性,并采用标准浸水马歇尔、冻融劈裂及浸水飞散试验对橡胶颗粒沥青混合料的耐久性进行评价。

本文在总结、分析已有研究的基础上,采用多养护循环及混合料短期老化后的冻融劈裂试验及肯塔堡飞散试验分别评价70号沥青橡胶颗粒沥青混合料的抗水损害及抗松散、剥落耐久性,介绍如何通过在混合料中添加铝酸酯偶联剂来改善橡胶颗粒与沥青及矿料之间的粘结效果,提高其抗松散能力,并将70号沥青与SBS改性沥青橡胶颗粒沥青混合料的性能指标进行对比。

1原材料与配合比设计

1.1原材料

1.1.1集料

试验所用粗集料为玄武岩,细集料为石灰岩机制砂,填料为矿粉,各档矿料技术指标均满足现行规范的技术要求。

1.1.2沥青

试验所用的70号基质沥青及SBS改性沥青其技术指标均满足现行规范的技术要求。

1.1.3橡胶颗粒

橡胶颗粒作为橡胶颗粒沥青混合料的重要组成部分,其粒径组成和技术规格对混合料的性能有显著影响。本次试验所用橡胶颗粒由废旧轮胎在常温条件下经机械高速剪切加工而成,粒径0~5 mm,其中4.75、2.36及0.6 mm筛孔质量通过率分别为96.4%、48.3%及24.8%,密度为1.07~1.15 g/cm3。

1.1.4铝酸酯偶联剂(ASA)

偶联剂是具有2种不同性质官能团的物质,其分子结构的最大特点是分子中含有化学性质不同的2个基团:一个是亲无机物的基团,易与无机物表面起化学反应;另一个是亲有机物的基团,能与合成树脂或其它聚合物发生化学反应或生成氢键溶于其中。因此,偶联剂被称作“分子桥”,将其用于改善无机物与有机物之间的界面作用,不仅可增强两者之间的粘合强度,提高复合材料的性能,而且还可以防止其它介质向界面渗透,改善界面状态,有利于提高复合材料的耐老化性。

铝酸酯偶联剂(ASA)为白色蜡状固体,其熔融温度70~80 ℃,热分解度270 ℃,用量一般为填料的0.5%~2.5%,填料越细,其用量越大。

1.2配合比设计

1.2.1矿料级配

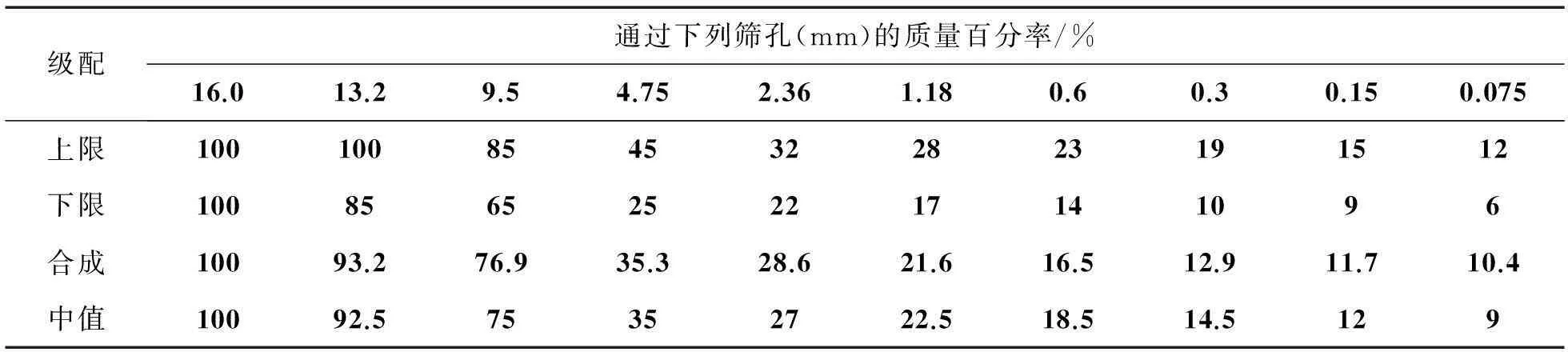

橡胶颗粒沥青混合料的矿料级配采用悬浮-骨架密实结构进行设计,其各档集料的比例根据粗一级集料在细一级集料中即将相互搭接形成骨架而实际上未相互搭接形成骨架的原则计算[8]。本文确定的矿料级配范围及橡胶颗粒掺量为2.5%时的合成级配见表1。表1中,橡胶颗粒按照自身级配参与混合料级配组成设计,并按照等体积原则替换 0~3 mm及3~5 mm石料。

表1 橡胶颗粒沥青混合料合成级配

1.2.2配合比设计

采用马歇尔试验方法进行橡胶颗粒沥青混合料的配合比设计,以确定最佳油石比及体积参数。拌和时投料顺序为:石料+橡胶颗粒→沥青→矿粉。具体拌和工艺为:先加入石料和橡胶颗粒干拌30~45 s,然后加入沥青拌和45~60 s,最后加入矿粉拌和80~100 s;拌和温度为180 ℃。

为保证试件的密实性,混合料成型采用2阶段击实方法,第1阶段在出料温度下双面各击实45次;第2阶段在试件表面温度下降为100~110 ℃时双面各再次击实30次。总的击实次数仍为双面各75次。

橡胶颗粒沥青混合料的最佳油石比按照设计空隙率3%确定。橡胶颗粒掺量为2.5%时采用70号沥青及SBS改性沥青的不同混合料最佳油石比及对应的马歇尔技术参数见表2。

表2 2.5%橡胶颗粒沥青混合料马歇尔试验结果

从表2数据可知,采用SBS改性沥青时,橡胶颗粒沥青混合料的最佳油石比较采用70号沥青时略高,混合料的稳定度显著提高。

2试验方法

2.1多养护循环冻融劈裂试验

试验时,对JTG E20—2011《公路工程沥青及沥青混合料试验规程》[9]中沥青混合料冻融劈裂试验方法进行稍许修改,以增加冻融循环的次数,制件方法、试验方法及条件均不变。3次冻融循环劈裂试验步骤如下。

1) 采用相同级配及油石比按标准马歇尔击实法成型8个试件,击实次数双面各50次。

2) 按规程规定的方法测量试件高度及密度、空隙率等体积指标。

3) 将试件随机分为2组,每组4个试件,取其中1组作为对照组,在室温下保存备用。

4) 将剩下的1组作为条件组,按JTG E20—2011中沥青混合料饱水率试验方法真空饱水15 min,然后打开阀门,恢复常压。试件在水中需放置0.5 h。

5) 取出试件放入塑料袋中,加入约10 mL的水,扎紧袋口,将其放入恒温冰箱。温度维持在(-18±2)℃,冷冻(16±1)h。

6) 试件取出后,立即放入已保温为(60±0.5)℃的恒温水槽中,并撤去塑料袋,保温24 h。

7) 将第2组试件重复试验步骤5)~6)2次后与第1组试件同时浸入温度为(25±0.5)℃的恒温水槽中不少于2 h,试件间距不小于10 mm。

8) 取出试件后,立即按照JTG E20—2011中沥青混合料劈裂试验方法用50 mm/min的加载速率进行劈裂试验,得到试验最大荷载。

2.2多养护循环肯塔堡飞散试验

试验时,对JTG E20—2011中沥青混合料肯塔堡飞散试验方法进行稍许修改,以增加水浴养护次数后再进行飞散试验,3次养护循环试验步骤如下。

1) 采用相同级配及油石比按标准马歇尔击实法成型8个试件,击实次数双面各50次。

2) 按JTG E20—2011规定的方法测量试件高度及密度、空隙率等体积指标。

3) 将试件随机分为2组,每组4个试件,分别标记为对照组和条件组。

4) 将对照组试件在室温下放置24 h(不进行恒温水浴养生),称重后逐个放入洛杉矶试验机中;不加钢球盖上盖子,以30~33 r/min速度旋转300转;称取试件的残留质量,计算试件的飞散损失率。

5) 将条件组试件放入(20±0.5)℃恒温水槽中20 h,取出试件后在室温条件下放置24 h。

6) 重复步骤5)1次后,将条件组试件放入(20±0.5)℃恒温水槽中再次养生20 h;取出试件后将表面水擦拭干净,且室温放置24 h后称重;然后将试件逐个放入洛杉矶试验机中,并按步骤4)的条件进行试验,计算飞散损失率。

2.3加速老化试验

按照JTG E20—2011中热拌沥青混合料加速老化方法进行混合料短期烘箱加热老化(STOA),然后制备试件,分别按照JTG E20—2011中沥青混合料冻融劈裂试验与肯塔堡飞散试验方法进行试验。

3试验结果

3.1冻融劈裂试验

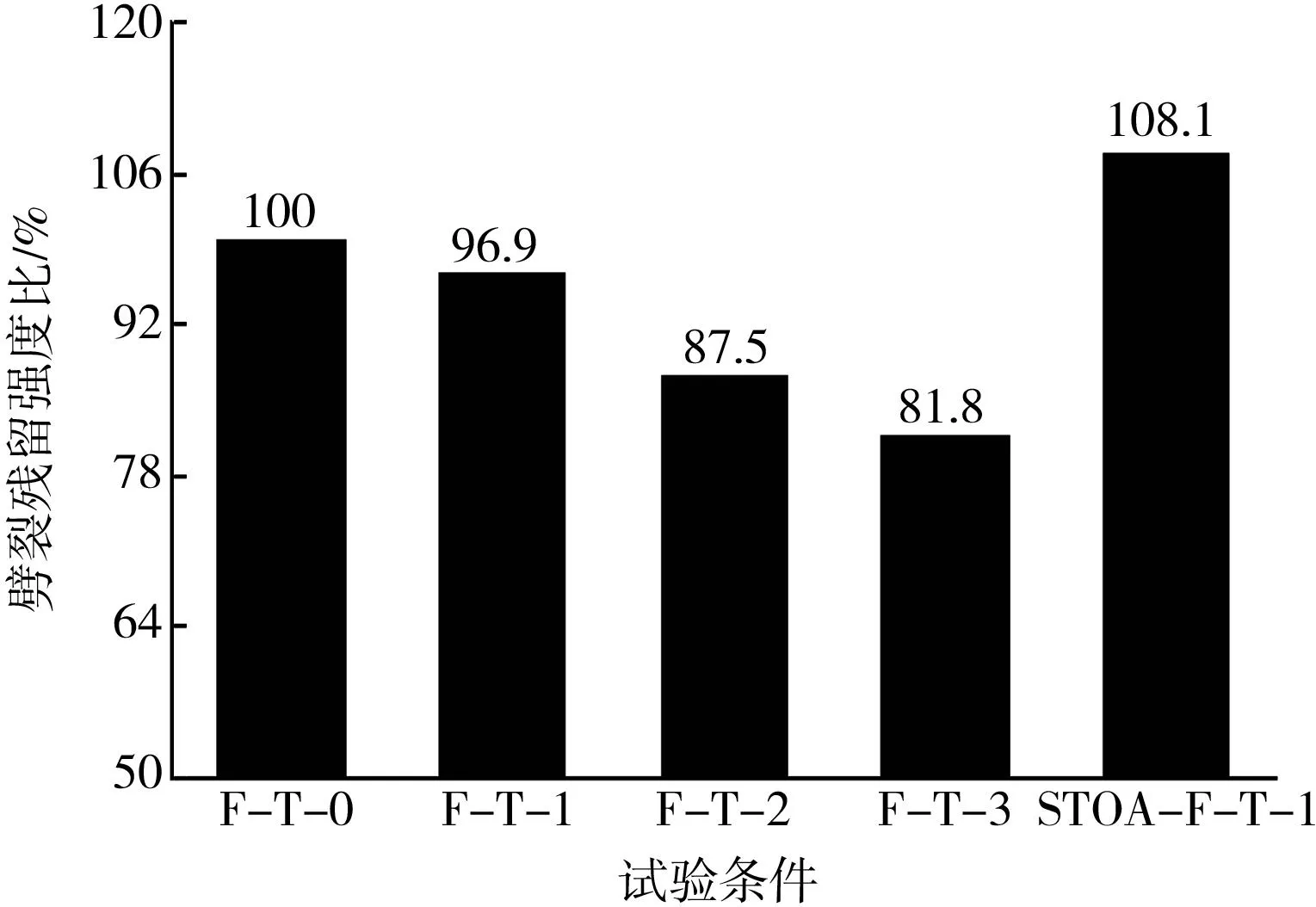

采用70号沥青的橡胶颗粒沥青混合料经不同冻融循环养护次数及短期烘箱热老化后的冻融劈裂残留强度比试验结果如图1所示。从图1中可以看出:1) 橡胶颗粒沥青混合料具有良好的抗水损害性,标准试验条件下的冻融劈裂残留强度比可以达到96.9%;2) 冻融循环次数对橡胶颗粒沥青混合料的劈裂强度具有较大影响,冻融循环2次、3次后其劈裂强度分别下降12.5%、19.2%,但3次冻融循环后的残留劈裂强度仍在80%以上;3) 由于橡胶颗粒沥青混合料组成的特殊性,短期老化后橡胶颗粒沥青混合料的冻融劈裂强度较老化前反而提高8.1%。

3.2肯塔堡飞散试验

70号沥青橡胶颗粒沥青混合料经不同水浴养护次数及短期烘箱热老化后的肯塔堡飞散试验结果如图2所示。从图2中可以看出:1) 橡胶颗粒沥青混合料具有较好的抗飞散损失的能力,标准试验条件下的飞散损失率仅为6.0%;2) 循环水浴养护对橡胶颗粒沥青混合料的抗飞散损失能力极为不利,循环养护3次后其飞散损失率较标准试验条件提高了65%,达到约10%;3) 短期老化后,橡胶颗粒沥青混合料标准试验条件下的飞散损失率较老化前降低约30%。

3.3ASA对耐久性的影响

为进一步改善橡胶颗粒沥青混合料的抗飞散损失耐久性,本次试验通过在70号沥青橡胶颗粒沥青混合料中添加ASA来提高沥青与集料及橡胶颗粒之间的粘结性,ASA用量为无机粉料(矿粉及机制砂中<0.3 mm的集料)的2.0%。为充分发挥ASA对粉料表面的活性作用,采用如下拌和工艺:粗、细集料+矿粉加入拌和锅中干拌20~30 s后加入ASA并拌和3~5 min,以充分发挥ASA的作用;然后加入橡胶颗粒拌和30 s;最后加入沥青拌和至170 ℃出料。试件成型后进行不同冻融循环次数后的劈裂试验及不同水浴养护次数后的肯塔堡飞散试验,并进行混合料短期加速老化后的冻融劈裂试验及飞散试验,试验结果分别如图3、图4所示。

注:F-T表示冻融,数字为冻融循环次数,STOA表示混合料经短期老化后再进行后续试验。下同。

图170号沥青冻融劈裂试验结果

注:C表示水浴条件养护,数字为条件养护次数。下同。

图3 ASA橡胶颗粒混合料冻融劈裂试验

图4 ASA橡胶颗粒混合料肯塔堡飞散试验

从图3可以看出,ASA的加入对橡胶颗粒沥青混合料不同冻融循环次数后的劈裂强度影响较小,但对其短期老化后的冻融劈裂强度有一定程度的改善作用。

从图4可以看出,加入ASA后,橡胶颗粒沥青混合料在不同水浴养护次数后的肯塔堡飞散损失率降低,与图2相比,水浴养护次数越多肯塔堡飞散损失率降低程度越明显;短期老化后,ASA橡胶颗粒沥青混合料肯塔堡飞散损失较标准试验条件下略有降低,较未经过水浴养护的试验结果略有提高。

综上所述,以上结果表明,ASA能有效改善橡胶颗粒沥青混合料中沥青、橡胶颗粒及矿料之间的界面粘结效果,提高橡胶颗粒沥青混合料的整体强度,从而明显改善其抗飞散损失耐久性。

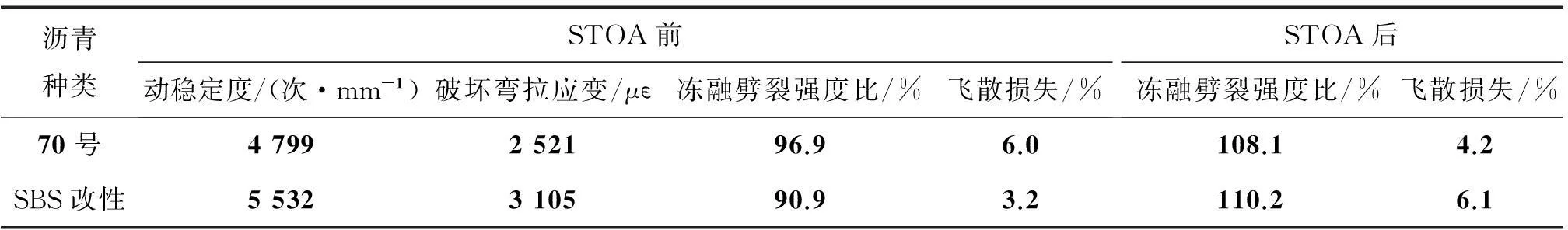

3.4沥青粘度对混合料性能的影响

为分析不同粘度沥青对橡胶颗粒沥青混合料路用性能及耐久性的影响,在前期试验研究基础上,对SBS改性沥青橡胶颗粒沥青混合料的路用性能及耐久性进行了试验研究,并与采用70号沥青橡胶颗粒沥青混合料试验结果进行了对比,结果见表3。

表3 70号沥青及SBS改性沥青橡胶颗粒沥青混合料性能指标对比

从表3数据可知:

1) 采用粘度相对较大的SBS改性沥青后,橡胶颗粒沥青混合料的高温稳定性、低温抗裂性及抗飞散损失的能力均明显提高,但冻融劈裂残留强度比下降。

2) 短期老化后,SBS橡胶颗粒沥青混合料的冻融劈裂残留强度比明显提高,略优于70号沥青橡胶颗粒沥青混合料,但其肯塔堡飞散损失率也显著变大,且高于70号沥青橡胶颗粒沥青混合料。

分析其原因,主要在于沥青与橡胶颗粒之间的反应程度与沥青的粘度有关,粘度越大则两者之间形成的溶胶层越薄,橡胶颗粒越容易成为遭受水侵害的薄弱点,影响混合料水稳定性,而混合料短期老化恰好可以促进橡胶颗粒与沥青之间进一步发生物理化学反应,产生大量溶胶体与SBS聚合物形成新的交联体系,从而大幅提高混合料的水稳定性。

4结论

1) 在合理工艺条件下,橡胶颗粒沥青混合料具有良好的水稳定性及抗飞散损失能力,耐久性较好。

2) 铝酸酯偶联剂能够有效改善橡胶颗粒沥青混合料中沥青、橡胶颗粒与集料三者之间的界面粘结效果,从而显著提高其抗飞散损失的能力。

3) 采用粘度较大的聚合物改性沥青后,橡胶颗粒沥青混合料的基本路用性能可明显提高,但其长期耐久性能否提高则有待验证。

4) 对于橡胶颗粒沥青混合料,其短期老化过程中存在更为复杂的反应过程,且有助于提高混合料的力学强度,因此采用短期老化试验评价橡胶颗粒沥青混合料抗老化性能的科学性有必要进一步讨论。

参 考 文 献

[1]张洪伟.橡胶颗粒除冰雪沥青路面的研究[D].西安:长安大学,2009.

[2]徐欧明,韩森,张洪伟.橡胶颗粒沥青混合料抑制结冰试验研究[J].公路,2010(1):153-156.

[3]张硕.冰雪地区干法橡胶改性沥青混合料性能研究[D].西安:长安大学,2011.

[4]河北省交通规划设计院.《自除冰沥青路面技术研究》鉴定材料[Z].石家庄:河北省交通规划设计院,2012.

[5]党松洋,梁斌,徐红玉.冻融循环作用下橡胶颗粒沥青混合料耐久性试验研究[J].科学技术与工程,2014,14(8):242-245.

[6]鈴木,小柴,向田.舗装性能評価法によるゴム粒子入り凍結抑制舗装についての検討[A]. 日本北陆:RAS振興会,平成21年6月2日.

[7]王佳蓉,王杰,胡雨可. 橡胶颗粒沥青混合料耐久性改善效果试验研究[J].华东公路,2013(2):53-56.

[8]张嘎吱,沙爱民. 悬浮骨架密实结构配合比设计[J]. 长安大学学报(自然科学版),2004,24(1):1-4.

[9]交通运输部公路科学研究院. JTG E20—2011公路工程沥青及沥青混合料试验规程[S]. 北京:人民交通出版社,2011.

Research on Durability of Granulated Crumb Rubber Asphalt Mixture and Improvement Measures

MENG Huilin

Abstract:Based on freeze-thaw split test and Cantabro stripping test after multiple curing cycles and short-time ageing of mixture, this paper studies durability of asphalt mixture mixed with 2.5% rubber crumbs (No.70 asphalt), proposes a technical solution to add aluminate coupling agent (ASA) to improve durability of granulated crumb rubber asphalt mixture, and compares performance indices of granulated scrub rubber asphalt mixture of No.70 asphalt with those of granulated crumb rubber asphalt mixture of SBS modified asphalt. The results show that the granulated crumb rubber asphalt mixture has perfect durability, and ASA can effectively improve long-term stability of the granulated crumb rubber asphalt mixture against scattering loss; the effectiveness of SBS modified asphalt with high viscosity to improve durability of the granulated crumb rubber asphalt mixture is to be verified; and it is necessary to further discuss the rationality of evaluating durability of the granulated crumb rubber asphalt mixture via short-time ageing test.

Keywords:road project; aluminate coupling agent; rubber crumb; asphalt mixture; durability

文章编号:1009-6477(2016)02-0029-05

中图分类号:U416.217

文献标识码:A

作者简介:孟会林(1983-),男,河北省邢台市人,硕士,工程师。

收稿日期:2015-10-29

基金项目:河北省交通运输厅科技计划项目(Y-2011011)

DOI:10.13607/j.cnki.gljt.2016.02.007