负载下钢结构工字形压弯构件焊接加固试验

王元清,蒋 立,戴国欣,张天申

(1.土木工程安全与耐久教育部重点实验室(清华大学),100084北京;2. 重庆大学 土木工程学院,400045重庆; 3. 山地城镇建设与新技术教育部重点实验室(重庆大学),400045重庆)

负载下钢结构工字形压弯构件焊接加固试验

王元清1,蒋立2,3,戴国欣2,3,张天申1

(1.土木工程安全与耐久教育部重点实验室(清华大学),100084北京;2. 重庆大学 土木工程学院,400045重庆; 3. 山地城镇建设与新技术教育部重点实验室(重庆大学),400045重庆)

摘要:为研究钢结构压弯构件在负载下焊接加固过程的热影响以及不同初始负载对焊接加固后受力特性的影响,进行了压弯钢柱的静力试验.被加固钢柱均为工字形双轴对称截面,置于顶端面内自由面外平动约束、底端固接的边界条件下,柱顶固定面内偏心距按四档不同初始负载分别进行.采用翼缘外对称贴焊钢板加固方案,材料类型均为Q345B级普通碳素钢.研究了负载下焊接加固过程构件的位移变化、腹板焊接应力应变重分布、加固后失稳破坏模式及稳定承载力.结果表明:加固焊接次序决定了焊接残余变形及焊接应变重分布的发展机理;初始负载影响焊接残余变形大小;而焊接热输入和初始负载大小共同影响荷载-位移曲线的焊接平台段宽.较小的初始负载几乎不影响承载力,而较大的初始负载明显对承载力不利.此外,初始几何缺陷也影响加固后承载力.

关键词:钢结构加固;工字形截面;负载焊接;压弯构件;静力试验;受力性能

中国特有的经济社会发展过程,决定了当下中国建筑业正经历新建到新建与加固改造并举的阶段,钢结构加固需求在工业建筑中已集中显现,并随钢结构发展向公共和民用建筑领域延伸.近年来大量的加固工程[1-3]采用了负载下焊接加固技术,是钢结构加固方法中最具普遍运用价值的一种[4].

文献[5-6]最早完成了一批未加固、无负载焊接加固、低负载应力下焊接加固的轴压钢柱对比试验,结果表明焊接次序影响焊接残余应力,加固焊缝在翼缘端部对稳定承载力有利;文献[7]采用H型钢的翼缘外双板和翼缘内四板焊接两种加固形式进行轴压钢柱试验,观测到加固过程中原柱变短且负载降低,不同焊接过程影响焊接应力和承载力;文献[8]据受压角钢细长杆件并焊试验,获得理论侧偏量计算公式的经验系数;文献[9-10]采用下翼缘焊板和H型变箱型两种方案,进行了不同跨度和初始负载下焊接加固钢梁试验,并验证有限元进行参数化分析得到影响规律;文献[11-12]采用翼缘外对称贴焊钢板方案,按三档不同初始负载下加固和一个作对比的未加固构件,分别完成了轴压和受弯构件的焊接加固试验,并与规范计算方法进行对比分析.

目前负载下焊接加固研究几乎全部集中于轴压和受弯构件,本文在已有前期研究基础上,进行工字形压弯构件的负载下焊接加固试验,并将承载力结果与GB 50017—2003[13]、CECS 77:96[14]、YB 9257—96[15]等规范的相应计算结果进行对比分析,为负载下焊接加固钢柱设计方法提供试验依据和建议.

1试验概述

1.1试件设计

为研究负载下焊接加固过程的热影响以及不同初始负载对焊接加固后压弯钢柱承载能力的影响.试验设计了底部固接顶部仅约束面外水平位移的加固压弯钢柱,固定面内偏心距100 mm,采用Q345B钢焊接工字形截面,见图1.为避免发生局部失稳,同时考虑加固前后钢柱长细比在常用范围,高厚比和宽厚比均设计满足GB 50017—2003限值.试件加工采用火焰切割板,板件间均为角焊缝连接,制作过程采用优化焊接工艺及次序并进行加工后局部火焰矫正.试件实测尺寸见表1.

图1 试件截面尺寸示意

试件命名BCS(beam-column strengthened)表示“加固压弯构件”,以加固时原构件初始负载等级进行区分,BCS0表示未负载加固,加固板在加工厂完成焊接,BCS1~BCS3分别为1~3级负载下加固,其加固板在试验负载下进行焊接,对应负载下焊接加固时钢柱初始轴压力P0见表1.

表1 试件实测尺寸和初始负载

注:L表示柱长度,取翼缘四边测量结果的平均值;H表示被加固柱截面高度,取左右两端共10个测量结果的平均值;bf和bs分别为翼缘宽度和加固板宽度;tw、tf和ts分别为腹板、翼缘和加固板厚度,均取10个测量结果平均值.

1.2试验加载方案

试验在清华大学土木工程安全与耐久教育部重点实验室完成.试件在顶部和底部分别与柱头短梁和基座焊接,与短梁的连接在加工厂完成,试验时钢柱在焊接到基座前先放线找中,点焊定位后再焊接固定.短梁和基座均设计成足够刚性,短梁高350 mm,顶部环帽中心至试件重心间距离设计为既定偏心距100 mm,通过环帽实现与千斤顶连接和定位,同时利用千斤顶内置球铰实现转动,短梁下翼缘两侧以约束梁限制柱顶面外平动.整个试验装置用以实现底端固接、顶端面内自由面外夹支的边界条件,见图2.滑车千斤顶通过限位装置限位,同时防止失稳破坏时千斤顶突然弹出.

试验通过带滑车的2 500 kN液压千斤顶和反力架对钢柱进行单调静力加载.在正式进行荷载试验前先预加载,正式加载时,对于未负载加固钢柱BCS0一次单调加载至破坏,对于负载加固柱BCS1~BCS3,按照“初始加载、持载、加固施焊、冷却至室温、加载至破坏”的程序进行试验.

1.3测试方案

位移计布置见图2(a)和(b)中DI-1~DI-12,其中压弯面内的L、L/2、L/3处各设置一位移计测量面内弯曲,压弯面外的L/2和L/3处东侧两翼缘尖端分别设置两个位移计以测量面外扭转.DI-8和DI-9测量钢柱竖向压缩变形,DI-10~DI-12监测支座变形,判断下部支座是否足够刚性.

分析预测构件发生失稳破坏的临界截面为柱高三分点至柱高中点之间,因而在各试件L/2和L/3处截面布置应变片,见图3(a).对于在负载下焊接加固的试件BCS1~BCS3,仅保留腹板和翼缘尖端应变片,见图3(b).此外,图3(c)在各钢柱两端部截面的翼缘尖角布置4个应变片,以根据实测弹性阶段应变数据反算出荷载的初偏心.

图2 试验加载装置图(mm)

图3 柱截面应变布置

1.4焊接加固方案

加固施焊需按既定的焊接加固工艺和次序进行.加固板和翼缘的连接采用全长角焊缝,参考GB/T 8110—2008《气体保护电弧焊用碳钢、低合金钢焊丝》[16]和GB 50661—2011《钢结构焊接规范》[17]考虑加固焊接减小热输入原则确定的优化焊接工艺参数见表2.加固施焊的焊接次序按照CECS 77:96和YB 9257—96的规定,考虑压弯构件的受力特性并兼顾施工方便确定,主要遵循如下原则:1)有对称的成对焊缝时,应平行施焊;2)两侧有加固件的截面,应先施焊受拉侧的加固件,然后施焊受压侧的加固件;3)对一端嵌固的受压杆件,应从嵌固端向另一端施焊;若为受拉构件,应从另一端向嵌固端.

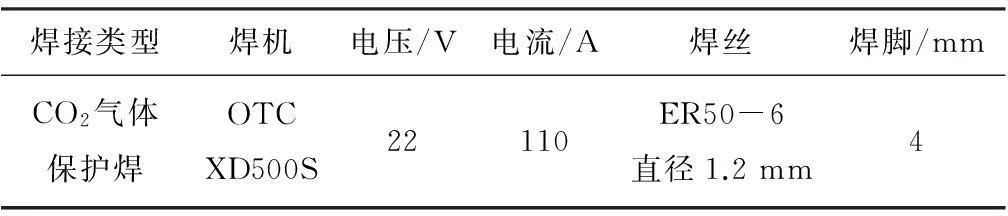

表2 焊接工艺参数

焊前通过G型夹钳将加固板夹持至翼缘外侧并全长压紧,见图4(a),然后采用长20 mm、间距350 mm的间断焊缝点焊固定.点焊后拆除夹钳,分两侧面由加固板端向内,再分区段道次施焊所需连接焊缝,见图5.先焊偏心受压远侧加固板,再焊受压近侧,每一侧均按照A-B-C-…-H-I的区段顺序,区段内再细分道次,对区段长度200 mm的A区段分8道焊,每道焊长50 mm;对区段长度均为350 mm的B~I在每区段各10道焊,每道焊长70 mm.现场施焊见图4(b),其中对试件BCS3采用红外线测温仪(-50~1 650 ℃)进行了焊接及冷却过程温度测试,获得温度场变化数据.

图4 加固板的固定及连接

1.5材性试验

采用6、8和10 mm三种板厚,试件样坯切取及机加工符合GB/T 2975—1998《钢及钢产品力学性能试验取样位置及试样制备》[18]要求,并按照GB/T 228.1—2010《金属材料拉伸试验第一部分:室温试验方法》[19]的测定方法和准确度进行拉伸试验.所得常温下力学性能平均值见表3.表中E为弹性模量,fy为屈服强度,fu为材料极限抗拉强度,εst为屈服平台末端应变,εu为fu对应的极限应变.

图5 焊接加固施焊顺序

钢板类型E/103MPafy/MPafu/MPaεstεu6mm板218.04075480.0170.1548mm板208.93344750.0120.15710mm板218.03534950.0170.140

1.6试件初始缺陷

本试验压弯构件在面内偏心受力条件下最终控制发生整体弯扭失稳破坏,需要准确测定加载前的面外几何初始缺陷,测量示意见图6.面外初弯曲采用经纬仪测量[20],取柱长四分点处截面中心偏离柱两端截面中心连线距离(分别记为δ1、δ2和δ3)的最大值作为钢柱几何初弯曲值δ0,面外初偏心可由柱端应变数据反算得到,试件几何初始缺陷实测结果列于表4.

图6 几何初始缺陷测量示意

试件编号初弯曲/mmδ1δ2δ3δ0荷载偏心/mm e0b e0t(e/L)/‰BCS00.6551.3681.1921.368-6.299-1.140-0.78BCS1-0.560-0.924-0.068-0.9244.287-6.125-0.61BCS2-0.2580.112-0.021-0.2580.909-0.802-0.07BCS3-1.170-0.908-0.913-1.1706.786-3.2030.21

注:e0b和e0t表示底端和顶端偏心值;试件面外几何初始缺陷e,为荷载初偏心和几何初弯曲之和e=δ0+(e0b+e0b)/2,e/L为几何初弯曲系数;初弯曲在柱端截面中心连线以东时为正值,初偏心在柱端截面中心连线以西时为正值.

2结果及分析

2.1试验现象

试验结果表明,试件最终均发生空间弯扭失稳破坏,平面内弯曲的同时柱三分点至柱中点之间发生截面扭转,典型破坏形态见图7.失稳后承载力下降,面内面外位移发展迅速,其中试件BCS1~BCS3在下降段末期时受压近侧翼缘底端才出现局部凸曲,卸载后整体弯扭残余变形明显.

图7 典型失稳破坏形态(BCS2)

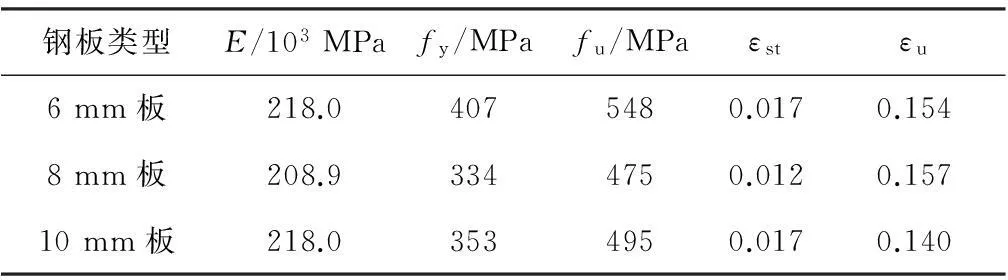

2.2焊接加固过程位移特征

试验中对BCS1~BCS3整个负载焊接加固过程的各测点位移进行监测.从持载开始到冷却至常温时的各测点面内和面外位移时程曲线分别见图8、9(三分点的位移变化规律与中点一致且量值相近,省略作图),相应位移变化的特征值见表5.图9中面外水平位移取DI-4数据值.

结合加固焊接次序分析图8可知,每焊接一侧时,首先体现为焊接热温度应力的“热顶”现象(焊接侧膨胀),随着焊接进行,焊接温度场影响材性发生变化,继而在负载下发生“软缩”和“冷缩”现象(焊接侧压缩).焊接偏压远侧时,“热顶”使得压弯柱顶位移前移,继而“软缩”和“冷缩”使得柱顶位移收回;焊接偏压近侧时,“热顶”使得柱顶位移收回,其后收缩使得柱顶位移前移.因此,焊接过程面内水平位移时程呈“一峰一谷”的总体波动变化.此外,分析曲线可得如下规律:1)波峰幅值大于波谷幅值;2)加固结束冷却后位移相对加固前总体增大,产生焊接残余变形;3)焊接冷却后残余变形增大程度与初始负载有关,初始负载越大,焊接残余变形越大.

值得指出的是,BCS1焊接位移波峰幅值是其焊接残余变形的1.87倍,即是说由焊接高温的热应力引起的位移波动影响超过负载下材料软化后及冷却过程的应力应变重分布引起的宏观残余变形影响,提醒关注焊接过程的热输入.而初始负载较大的BCS2和BCS3情况下,残余变形量将超过焊接过程波峰幅值.可见,焊接热输入大小和初始负载大小共同影响持载焊接的位移变化范围.图9中面外位移时程曲线虽呈无一致规律的波动变化,但初始负载越大,焊接残余变形也越大.

图8 BCS1~BCS3面内水平位移焊接时程曲线

图9 BCS1~BCS3面外水平位移焊接时程曲线

试件编号P0/kN柱顶面内/mm中点面外/mmΔ0Δ1Δ2Δ1-Δ0Δ2-Δ0 Δ0'Δ2'Δ2'-Δ0'BCS11803.758.406.244.652.49-0.140.080.22BCS23608.5913.0713.784.485.19-0.48-0.140.34BCS359022.7828.2032.705.429.92-1.41-2.14-0.73

注:Δ0为焊接前面内位移,Δ1为焊接波峰对应面内位移,Δ2为焊接冷却后面内位移,Δ0′为焊接前面外位移,Δ2′为焊接后面外位移,Δ1-Δ0为面内焊接位移波峰幅值,Δ2-Δ0和Δ2′-Δ0′分别为面内和面外焊接残余变形.

2.3截面应变

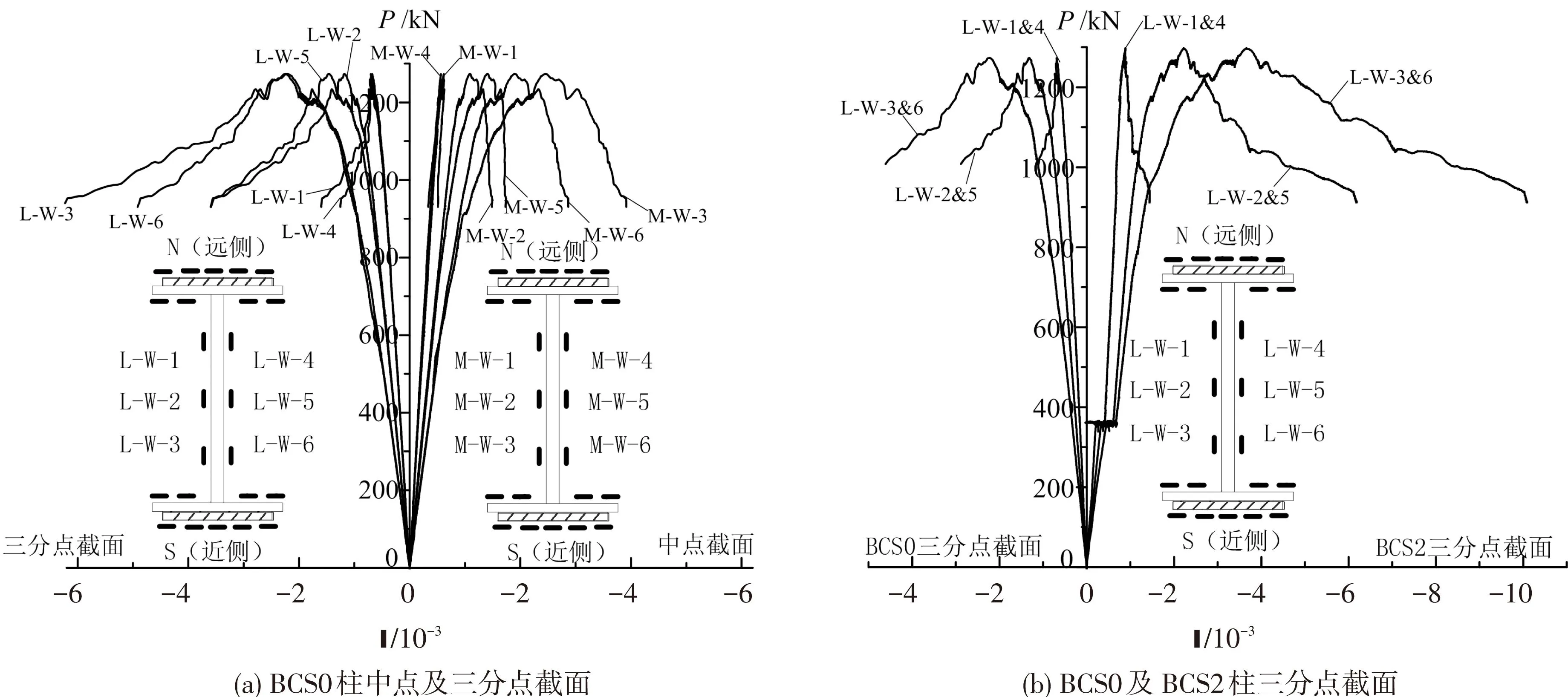

试件的应变测点布置见图3,腹板荷载-应变曲线见图10.由图10(a)可看出,试件一开始就呈现出压弯受力状态,腹板两侧对应位置应变几乎一致.此外,构件三分点的腹板应变比中点的更大,也体现了二阶效应.

图11给出了柱三分点截面上沿腹板轴线各测点的应变分布随荷载变化情况,加载初期截面尚符合平截面假定,荷载增大到一定程度后该假定不再成立.

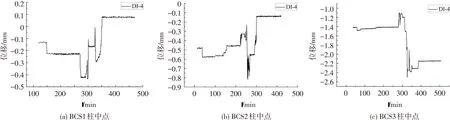

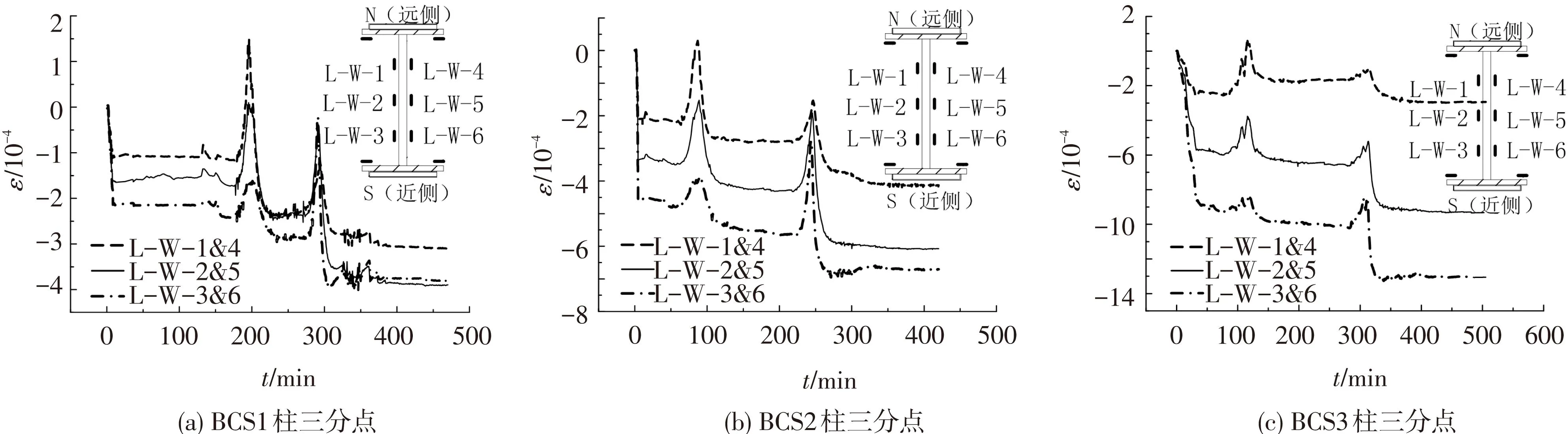

特别地,对试件BCS1~BCS3进行了包括焊接加固全过程的应变监测.所采用BX120-3AA型应变片的适用温度为-10~+60 ℃,而实测温度场数据显示焊接过程翼缘板中线温度最高可达129.2 ℃,翼缘应变片出现不同程度的烧损,见图12.而腹板应变片区域实测最高温度为59.3 ℃,可测得腹板的全过程荷载-应变曲线及焊接过程应变时程曲线,分别见图10(b)及图13,有如下规律:1)腹板应变时程总体呈“双峰”的波动变化;2)焊接加固冷却后腹板应变相对加固前均有总体增大趋势,发生截面应力应变重分布.

图10 腹板荷载-应变曲线

图11 BCS0沿腹板轴线的应变分布

焊接过程使得腹板更多地参与受压贡献,承担更多的初始负载,增大偏压趋势.注意到第一块加固板焊接后,参与远侧翼缘协同受力,因而截面重心往远侧偏移,使得近侧承担受压更多,即焊接过程的应力应变重分布往受压近侧的腹板发展更多,加固焊接次序影响应力应变重分布开展方式.

图12 翼缘应变片不同程度烧损

图13 BCS1~BCS3腹板应变焊接时程曲线

2.4荷载-位移及荷载-扭转关系曲线

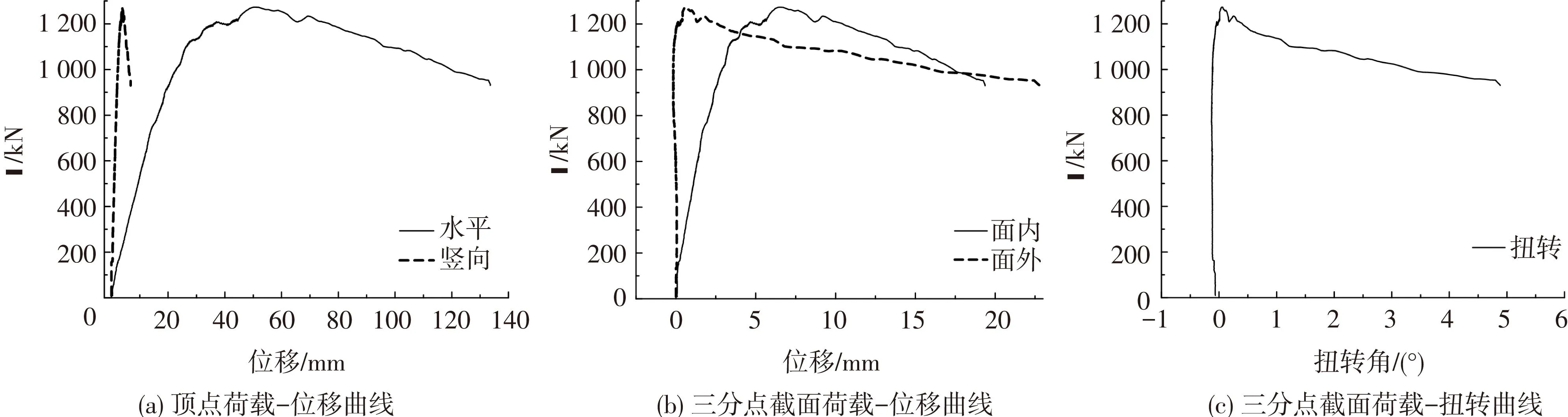

焊接冷却后进行的静载试验获得了构件宏观的荷载-变形关系曲线,见图14~16.从图14(a)和(b)可看出,构件BCS0的竖向刚度远大于水平刚度;达极限承载力之前,面外几乎不产生位移,而面内位移随荷载增加而明显增大;达极限承载力后,构件面外位移迅速发展乃至超过面内位移,图14(c)更明显地表明构件失稳后迅速的弯扭特征,这与构件的弯扭破坏形态相适应.

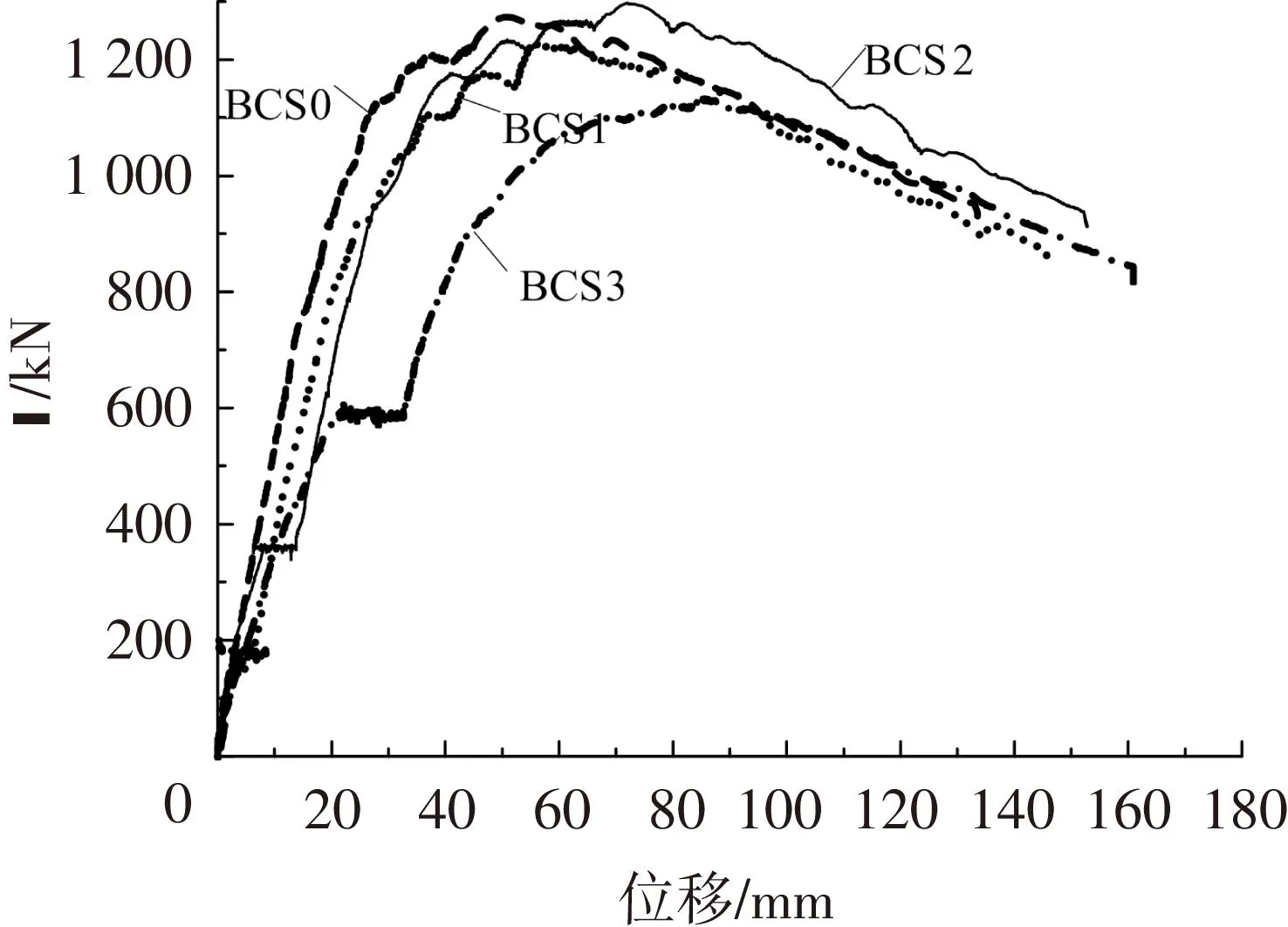

图15、16可看出,负载下焊接加固柱的宏观荷载-变形关系与非负载柱呈现同样的弯扭破坏特征,区别在于负载焊接加固产生了明显的平台段,即持载焊接的位移变化范围.由前文知,平台段宽度受焊接热输入及初始负载的综合影响.此外,BCS1~BCS3构件加固后刚度明显增大,与试件BCS0的初始刚度近似相等.表5列出了试件的极限承载力结果及对应的柱顶水平和竖向变形值.

图14 BCS0荷载-位移及荷载-扭转角曲线

由表6可知,BCS1相比BCS0承载力降低仅3.4%,而两者具有基本相当的几何初始缺陷,故BCS1的初始负载对极限承载力不产生明显的影响,可以忽略.BCS3比BCS0初始负载增大更多,初始几何缺陷稍小,而承载力却降低11%,表明其承载力受初始负载影响较大.由于BCS2初始几何缺陷明显小于其他试件,且由图16(b)可看出其加固时面外焊接残余变形也趋于减小面外的挠曲,故其刚度较其他试件也略高,并影响其加固后极限承载力偏高.

此外,初始负载越大,焊接加固后达极限承载力时对应的竖向位移和面内水平位移也越大.

图15 BCS0~BCS3柱顶荷载-水平位移曲线

图16 BCS1~BCS3柱三分点荷载-水平位移曲线

试件编号σ0fyPu/kN(e/L)/‰Δh/mmΔv/mmuh/mmuv/mmBCS001273.1-0.780050.223.41BCS10.221229.2-0.618.200.7355.394.65BCS20.441298.0-0.077.520.8972.004.71BCS30.721132.60.2111.241.4285.275.63

注:σ0为初始负载下按压弯构件计算的名义应力;σ0/fy为名义应力比;fy为材料名义屈服强度,取材性试验中腹板和翼缘结果的较大值;Δh和Δv分别为柱顶荷载-水平位移曲线和荷载-竖向位移曲线的平台段宽;uh和uv分别为极限承载力时对应的柱顶面内水平位移和竖向位移.

2.5承载力

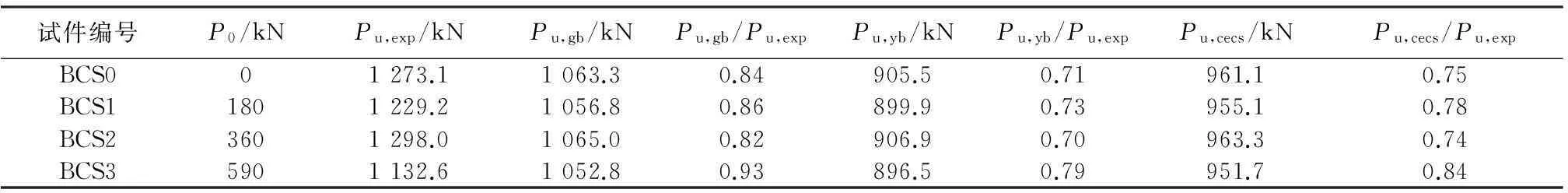

对各试件的整体稳定极限承载力按照GB 50017—2003、CECS77:96和YB 9257—96相应的弯矩作用平面外稳定性的计算规定进行理论值计算,并与试验分析的结果进行对比,见表7.规范计算时,稳定系数计算采用的钢材屈服强度是由材性试验得到的材料名义屈服强度fy=353 N/mm2.

由规范计算结果和试验结果对比可知,现有规范均未反映出不同初始负载对构件加固后承载力的影响.规范计算结果均明显低于实际承载力,且呈“Pu,gb>Pu,cecs>Pu,yb”,YB 9257—96计算值相对保守,主要原因是YB 9257—96规定取加固板和原构件屈服强度两者的小值进行计算;而当初始负载较大(如BCS3)时,按GB 50017—2003的理论计算值更接近实际承载力.试件BCS2的初始几何缺陷非常小,其最终承载力比非负载下加固柱略偏高,也因而比规范计算值高出较多.

表7 试验值与理论值比较

注:Pu,gb指不考虑负载加固折减系数计算得到的极限承载力,直接按GB 50017—2003计算,而Pu,cecs和Pu,yb则考虑了负载下加固的影响,分别按CECS 77:96和YB 9257—96规定计算.

3结论

1)4个压弯钢柱均呈现压弯受力状态,最终都发生明显的空间弯扭失稳破坏,卸载后试件整体弯扭残余变形明显.

2)加固焊接次序决定焊接残余变形的发展机理,焊接冷却后构件竖向位移、水平面内位移、水平面外位移等加固焊接残余变形的增大程度与初始负载有关,初始负载越大,焊接残余变形越大.焊接热输入大小和初始负载大小共同影响持载焊接的位移范围,即荷载-位移曲线的焊接平台段宽.

3)负载下焊接加固试件在焊接加固过程产生应力应变重分布现象,加固后腹板应变较加固前明显增大,且受压近侧的腹板受压增大更多,加固焊接次序影响应力应变重分布开展方式.

4)初始负载和初始几何缺陷影响负载下压弯构件的承载力,初应力比为0.22时初始负载对承载力的影响可以忽略,而初始应力比为0.72时初始负载影响明显.

5)现有规范均未反映初始负载对压弯构件加固后承载力的影响,按YB 9257—96的规范结果较为保守.

参考文献

[1] 廖新军, 王元清, 石永久, 等. 荷载变化引起的门式刚架轻钢结构厂房加固设计[J]. 工业建筑, 2005, 35(2): 93-95.

[2] 王德峰, 邹永春, 肖逸青. 某钢结构多层厂房加固技术的应用[J]. 工业建筑, 2005, 35(增刊): 912-913.

[3] 苏庆田, 张其林, 但泽义, 等. 宝钢二号高炉炉体框架的加固设计[J]. 建筑结构学报, 2003, 24(5): 31-35.

[4] 蒋立, 王元清, 戴国欣, 等. 焊接热作用对钢构件负载下加固的影响分析[C]//第十四届全国现代结构工程学术研讨会论文集. 天津:[s.n.], 2014: 755-763.

[5] RAO N R N, TALL L. Columns reinforced under load[M]. Bethlehem: Fritz Engineering Laboratory, Department of Civil Engineering, Lehigh University, 1962.

[6] TALL L. The reinforcement of steel columns[J]. Engineering Journal, 1989, 26(1): 33-37.[7] MARZOUK H, MOHAN S. Strengthening of wide-flange columns under load[J]. Canadian Journal of Civil Engineering, 1990, 17(5): 835-843.

[8] 郭寓岷, 陈增光. 高荷载下的焊接技术[J]. 钢结构, 1996, 11(1): 49-54.

[9] LIU Yi, GANNON L. Experimental behavior and strength of steel beams strengthened while under load[J]. Journal of Constructional Steel Research, 2009, 65(6): 1346-1354.

[10]LIU Yi, GANNON L. Finite element study of steel beams reinforced while under load[J]. Journal of Constructional Steel Research, 2009, 31(11): 2630-2642.

[11]王元清, 祝瑞祥, 戴国欣, 等. 初始负载下焊接加固工字形截面钢柱受力性能试验研究[J]. 建筑结构学报, 2014, 35(7): 78-86.

[12]王元清, 祝瑞祥, 戴国欣, 等. 工字形截面受弯钢梁负载下焊接加固试验研究[J]. 土木工程学报, 2015, 48(1): 1-10.

[13]中华人民共和国建设部. 钢结构设计规范:GB 50017—2003 [S]. 北京: 中国计划出版社, 2003.

[14]中国工程建设标准化协会.钢结构加固技术规范:CECS 77:96 [S]. 北京: 中国计划出版社, 2005.

[15]中华人民共和国冶金工业部.钢结构检测评定及加固技术规程:YB 9257—96 [S]. 北京: 冶金工业出版社, 2002.

[16]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.气体保护电弧焊用碳钢、低合金钢焊丝:GB/T 8110—2008 [S]. 北京: 中国标准出版社, 2008.

[17]中华人民共和国住房和城乡建设部. 钢结构焊接规范:GB 50661—2011 [S]. 北京: 中国建筑工业出版社, 2012.

[18]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 钢及钢产品力学性能试验取样位置及试样制备:GB/T 2975—1998 [S]. 北京: 中国标准出版社, 1998.

[19]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.金属材料拉伸试验第一部分:室温试验方法:GB/T 228.1—2010 [S]. 北京: 中国标准出版社, 2010.

[20]班慧勇, 施刚, 石永久, 等. 国产Q460高强钢焊接工形柱整体稳定性能研究[J]. 土木工程学报, 2013, 46(2): 1-9.

(编辑赵丽莹)

Experimental study on I section steel beam-columns strengthened by welding while under load

WANG Yuanqing1, JIANG Li2,3,DAI Guoxin2,3, ZHANG Tianshen1

(1.Key Laboratory of Civil Engineering Safety and Durability(Tsinghua University),Ministry of Education, 100084 Beijing,China;2.School of Civil Engineering, Chongqing University,400045 Chongqing,China; 3. Key Laboratory of New Technology for Construction of Cities in Mountain Area(Chongqing University), Ministry of Education, 400045 Chongqing,China)

Abstract:The static test of steel beam-columns was conducted to investigate the heat effect during process of welding strengthening while under initial load and the influence of different initial load on load-carrying behavior after welding reinforcement. The biaxial-symmetry I section columns were placed under boundary conditions that top of column was movable in plane while displacement constrained out plane and bottom of column was totally constrained. Therein 4 classes of initial loads were separately applied to the top of columns at a fixed in-plane eccentricity. Strengthening scheme was selected by symmetrically welding steel plates to outside surfaces of flanges, and grade of steel was carbon steel type Q345B. The displacement changes of specimen and welding stress and strain distribution of web were discussed during welding strengthening while under load, as well as the buckling mode and stability bearing capacity after strengthening. The results show that welding strengthening procedure decides the development mechanism of welding residual deformation and strain distribution. Initial load affects the magnitude of welding residual deformation while heat input and initial load coeffect the plateau length of load-displacement curve. Lower initial load has little influence on capacity while higher initial load obviously reduces capacity. Besides, the initial geometric imperfections also impact capacity after strengthening.

Keywords:strengthening steel structure; I section; welding under load; beam-columns; static test; load-carrying behavior

中图分类号:TU391

文献标志码:A

文章编号:0367-6234(2016)06-0030-08

通信作者:蒋立,johnlee@cqu.edu.cn.

作者简介:王元清(1963—), 男, 教授,博士生导师.

基金项目:《钢结构加固设计规范》国家标准管理组科研专项课题(2013-01).

收稿日期:2014-12-25.

doi:10.11918/j.issn.0367-6234.2016.06.005