采用碳纤维包裹约束的装配式防屈曲支撑试验

贾明明, 李方慧, 陆斌斌

(1.结构工程灾变与控制教育部重点实验室 (哈尔滨工业大学), 150090 哈尔滨;2.黑龙江大学 建筑工程学院, 150080 哈尔滨)

采用碳纤维包裹约束的装配式防屈曲支撑试验

贾明明1, 李方慧2, 陆斌斌1

(1.结构工程灾变与控制教育部重点实验室 (哈尔滨工业大学), 150090 哈尔滨;2.黑龙江大学 建筑工程学院, 150080 哈尔滨)

摘要:为方便装配式防屈曲支撑拆解修复和提高抗腐蚀能力,提出了采用碳纤维包裹约束的新型装配式防屈曲支撑.一方面,通过剖开纤维材料分离外包约束构件来替换受损内核单元可实现构件震后的快速修复,另一方面,碳纤维布作为外包材料解决了外包钢管耐腐蚀性差的问题.通过4个新型防屈曲支撑构件在往复荷载作用下的拟静力试验,研究了防屈曲支撑在不同加载制度下,不同约束比下的性能.试验结果表明:在循环变形过程中试件基本没有发生刚度与强度的退化,且延性与耗能能力都很好.碳纤维布成功地起到连接装配式防屈曲支撑两部分外包约束单元的作用,并可有效抵抗来自内核单元施加的侧向推力.采用碳纤维包裹约束的新型防屈曲支撑受压时,内核单元会产生多波屈曲现象,使得约束单元中的包裹材料发生变形,最终使得构件的滞回曲线表现为力的“跳动”,多波屈曲现象更为显著试件的滞回耗能能力略差.新型装配式防屈曲支撑具有良好的滞回性能,为防屈曲支撑实现可装配式提供了新途径.

关键词:装配式防屈曲支撑;碳纤维;滞回性能;耗能能力;多波屈曲

防屈曲支撑作为抗侧力构件与耗能构件,在地震作用下先于主体结构发生破坏,有效减少了地震作用对主体结构的破坏,在风荷载作用下,大大增加了结构的抗侧刚度,限制了结构变形[1-2].然而传统的整体式防屈曲支撑存在施工质量难以控制及震后不易修复等一系列问题,从而造成环境破坏与资源浪费,装配组装的防屈曲支撑内核单元和外包约束单元之间可准确定位和严密匹配,可有效提高加工制造的精度与质量.装配式防屈曲支撑也可有效解决震后不易修复问题,通过拆除外包约束单元,可对构件内核单元进行更换与修复,既方便施工,又节约资源.

1994年北岭地震以来,防屈曲支撑及其结构体系得到广泛关注与发展,从形式上看,既有传统整体式防屈曲支撑,也有新型装配式防屈曲支撑.而装配式防屈曲支撑从组合材料上看又包括钢与混凝土约束装配式防屈曲支撑,钢材约束装配式防屈曲支撑,以及新型材料约束装配式防屈曲支撑.Iwata等[3]对钢材与混凝土作为约束单元的装配式防屈曲支撑进行了试验研究,研究不同约束比及宽厚比试件的耗能能力与延性,并给出其相应的设计方法;Gheidi等[4]研究了外包约束单元填充材料对防屈曲支撑整体及局部稳定性的影响,结果表明,抗压强度为25 MPa或30 MPa的混凝土可有效防止防屈曲支撑产生整体及局部失稳;Chou等[5]提出了组合式防屈曲支撑,采用钢板作为内核单元,钢板和螺栓作为约束单元的重要组成部分,试验结果表明该组合式防屈曲支撑具有良好的韧性与耗能能力,最大轴向承载力达到1 951kN;Eryasar等[6]对全钢装配式防屈曲支撑进行了滞回性能研究,探讨了螺栓个数、约束比、宽厚比及几何缺陷等对防屈曲支撑性能的影响,结果发现,试件的最大轴向应变达到2%以上,试件的滞回性能良好,内核单元产生了明显的多波屈曲.

Dusicka等[7]将FRP管作为约束单元,钢材作为内核单元,通过外包约束FRP管局部缠绕CFPR布组装成防屈曲支撑,此后采用新型材料作为约束单元的防屈曲支撑成为研究热点;为改善防屈曲支撑的抗腐蚀性能,Wang等[8]提出了内核单元和外包约束单元均为铝合金的装配式防屈曲支撑,并通过试验研究了其塑性损伤发展及低周疲劳性能;Miller等[9]研究的装配式防屈曲支撑采用新型的Ni-Ti形状记忆合金作为防屈曲支撑的内核单元,由于形状记忆合金具有良好的自复位特性,可有效降低结构残余变形和减少地震对结构的影响,试验表明,这种新型防屈曲支撑具有良好的滞回性能.

目前,国内外学者已经开始对不同形式的装配式防屈曲支撑构件进行研究,但相对于传统的整体防屈曲支撑仍然有很多需要进一步深入研究的问题,同时采用低屈服点钢材及高性能钢材的防屈曲支撑受到制作工艺与钢材价格的影响,其应用受到限制.本文在现有研究基础上,对采用碳纤维包裹的装配式防屈曲支撑进行设计并系统地介绍构件的制作过程,对此防屈曲支撑进行试验研究,对其各项力学性能与耗能能力进行分析,探究不同加载制度、不同约束比对防屈曲支撑性能的影响,并提出新型防屈曲支撑的设计建议.

1新型装配式防屈曲支撑的设计与制作

本文设计的新型装配式防屈曲支撑主要由内核单元、约束单元和无粘结材料3部分组成,其中,内核单元采用Q235B级钢板制成,平均厚度为7.8 mm,约束单元由C30混凝土、Q235B槽钢和碳纤维布构成,并在内核单元与约束单元之间设置无粘结材料实现二者之间自由滑动,并通过无粘结材料提供内核单元侧向膨胀的空间,防止在约束单元上产生过大的三向应力和摩擦力,造成构件轴向拉压承载力的差异.

1.1材料性质

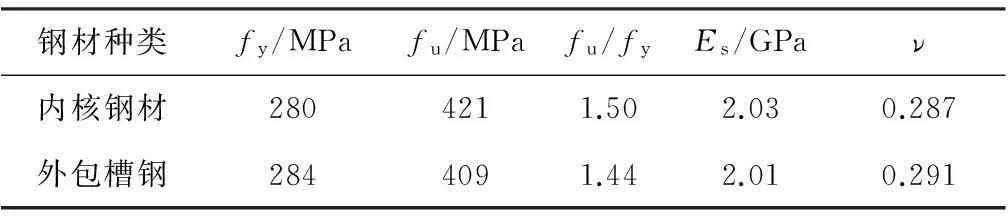

1.1.1钢材材性

材性试验材料与防屈曲支撑材料均为同一批次钢材,按照国家标准《金属材料室温拉伸试验方法》[10]中的相关规定进行加工并进行试验.钢材力学性能指标见表1.fy为屈服强度,fu为极限强度,fu/fy为强屈比,Es为弹性模量,ν为泊松比.

表1 钢材力学性能指标

1.1.2混凝土材性

在浇筑试件时,将试件所用混凝土制成边长100 mm的立方体试块,与试验试件同等条件养护,当达到标准养护28 d后,利用压力机测出立方体抗压强度,计算求得混凝土立方体抗压强度平均值为32.02 MPa.

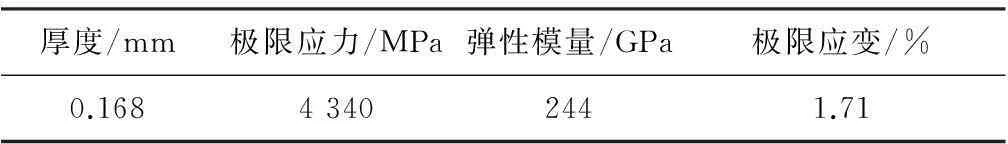

1.1.3纤维布材性

碳纤维布材料特性见表2.

表2 碳纤维布材料特性

1.2新型装配式防屈曲支撑试件

取4个试件作为研究对象,按照几何尺寸及加载制度不同进行划分,图1、2分别为1 200 mm长试件与1 500 mm长试件的构造图.

内核单元中心屈服段均采用一字形截面,内核单元两端的约束非屈服段及非约束非屈服段均采用工字型.内核单元宽度分别为80 mm和100 mm,厚度均为8 mm.外包槽钢壁厚4 mm,槽钢两端用封板封口,封板厚度8 mm,内核单元与外包约束单元之间设置三层聚氟乙烯无粘结材料形成无粘结层并减少二者之间的摩擦.

图1 长度1 200 mm试件构造图(mm)

图2 长度1 500 mm试件构造图(mm)

为满足防屈曲支撑整体稳定性要求,试件约束比要满足

(1)

1 200 mm长试件与1 500 mm长试件的约束比分别为233和119,都满足构件整体稳性要求.

1.3新型装配式防屈曲支撑试件加工

防屈曲支撑的内核单元在车床上车出一字板.非屈服段的耳板通过刨床、铣床进行圆弧过渡,以防止发生应力集中现象.最后采用圆弧焊将非屈服段的耳板焊接在内核上.在试验中,与MTS试验机配套的夹具夹住加载支座,支座与20 mm厚端板采用4根高强螺栓在端板四角相连,而内核单元焊接在端板上.为防止加载过程中,焊缝开裂,采用4块三角肋板加强处理,见图3(a)、(c).外套槽钢首先在机床上沿钢板轧制方向切割出指定尺寸钢板,然后对其进行冷弯加工,形成U字型,其中槽型钢一侧高于另一侧,其目的是在组装时便于焊接,防止加载过程中出现两部分槽钢发生错动.在制作好槽钢后,两端点焊封板,其目的是利用封板卡槽配合木模板进行混凝土浇筑,见图3(b).在槽钢内浇注混凝土,木模板预留出内核单元的空间,见图3(c).最后,将内核单元与约束单元进行组装,并对两个分离的约束单元进行定位拼接点焊,在防屈曲支撑拼接后的槽钢外表面缠绕包裹碳纤维布CFRP,缠绕包裹2层.碳纤维CFRP材料采用日本东丽公司生产的UT70-30型单向纤维布,纤维布中纤维二维单向排布,单层厚度为0.167 mm.先在槽钢外表面均匀涂抹TH-960双组份环氧树脂AB胶,包裹一层碳纤维后在第一层碳纤维表面也均匀涂抹树脂AB胶,然后包裹第二层碳纤维,这样碳纤维就紧密粘结缠绕包裹在防屈曲支撑的外表面,对装配式防屈曲支撑两部分约束单元形成良好的连接和约束.这样就完成装配式防屈曲支撑的制作,见图3(d).

图3 装配式防屈曲支撑制作过程

2新型装配式防屈曲支撑试验

2.1试验方案

2.1.1试验加载装置

试验在哈尔滨工业大学结构与力学实验中心进行,采用轴向拉压循环加载的拟静力加载方式,荷载由电液伺服加载系统MTS作动器提供(见图4),其最大荷载为2 500 kN,试验中采用的加载速率为0.18 mm/s,试件的变形由拉线式位移计采集,并采用应变片采集内核单元及外包碳纤维关键部位应变.

图4 试验加载装置

2.1.2试验的加载制度

本文采用的拟静力加载制度根据实际结构中的支撑布置方式以及层间位移角限值进行设计,加载方案见表3.经计算求得,发生1/50的层间位移角时,轴向应变≈1.5%.试验中的加载分为两个阶段,分别为弹性阶段以及屈服后的塑性阶段.弹性阶段采用力控制加载,循环三圈,此阶段可得到防屈曲支撑的刚度;塑性阶段采用位移控制加载.

表3 加载方案

2.2试验现象与结果分析

2.2.1试件破坏形式

试件S-1、S-2表示长度为1 200 mm采用方案1、方案2加载的试件,试件L-1、L-2表示长度为1 500 mm采用方案1、方案2加载的试件.

试件S-1在整个位移控制阶段,CFRP布与槽钢表面并未发生分离.在疲劳加载阶段,当位移峰值维持在10.8 mm时,在第18圈循环受拉时,试件被拉断.试件约束单元的槽钢之间未发生分离,表明未发生整体失稳.在加载结束后,将试件拆开,发现内核在靠近加载端处发生断裂,见图5(a),并且在屈服段端部发现长约20 mm裂纹,内核单元呈多波屈曲破坏,最大半波为130 mm,最小为50 mm,见图5(b).

图5 试件S-1试验现象

试件L-1在疲劳加载第18循环圈发生受拉破坏,破坏位置靠近加载端,剖开约束单元发现,试件发生了两个方向的屈曲,其中绕弱轴方向发生高阶多波屈曲,绕强轴方向发生低阶屈曲,见图6.内核单元发生多波屈曲破坏,并伴有明显的局部屈曲,多波屈曲最小半波波长为45 mm,最大半波波长达到190 mm.

S-2在加载到21.6 mm时,发生断裂,且断裂位置靠近加载端,混凝土未发生明显的压坏现象.试件破坏位置为距离一端30 mm处,其中内核单元有部分区段较为平直,最小屈曲半波波长为50 mm,且破坏位置发生在最小半波区段内,见图7.

L-2在加载到21.6 mm时,发生断裂,破坏位置靠近加载端,在加载端处混凝土压碎,产生了更大间隙,导致此处屈曲幅值较大,但是未在此处断裂.试件在距离端部300 mm处发生断裂,最小半波波长为90 mm,见图8.

图6 试件L-1试验现象

图7 试件S-2试验现象

图8 试件L-2试验现象

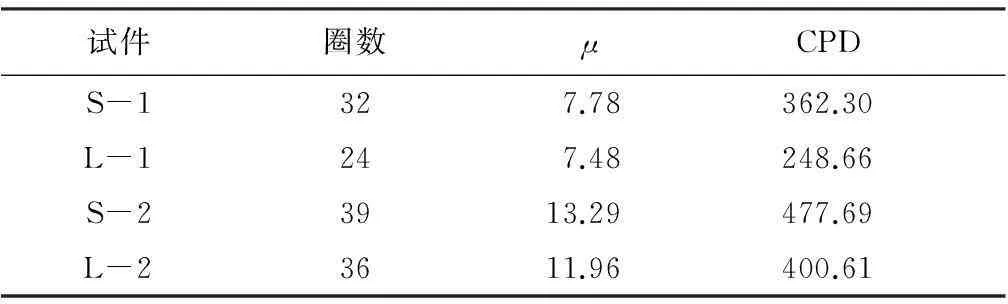

2.2.2试件延性分析

采用最大延性系数μ和累积塑性变形值(CPD)来表征试件的延性能力,见表4,试件加载圈数与累积塑性变形关系见图9.试件在加载方案1与方案2下,均随着加载圈数的增加,累积塑性变形CPD增加.在方案1中,S-1的累积塑性变形值达到362.30,L-1的累积塑性变形值为248.66,相对较小;在方案2中,S-2的累积塑性变形值达到477.69,而L-2的累积塑性变形为400.61.所有试件的累积塑性变形值均大于200,满足要求.

表4 试件各项延性指标

2.2.3试件滞回性能分析

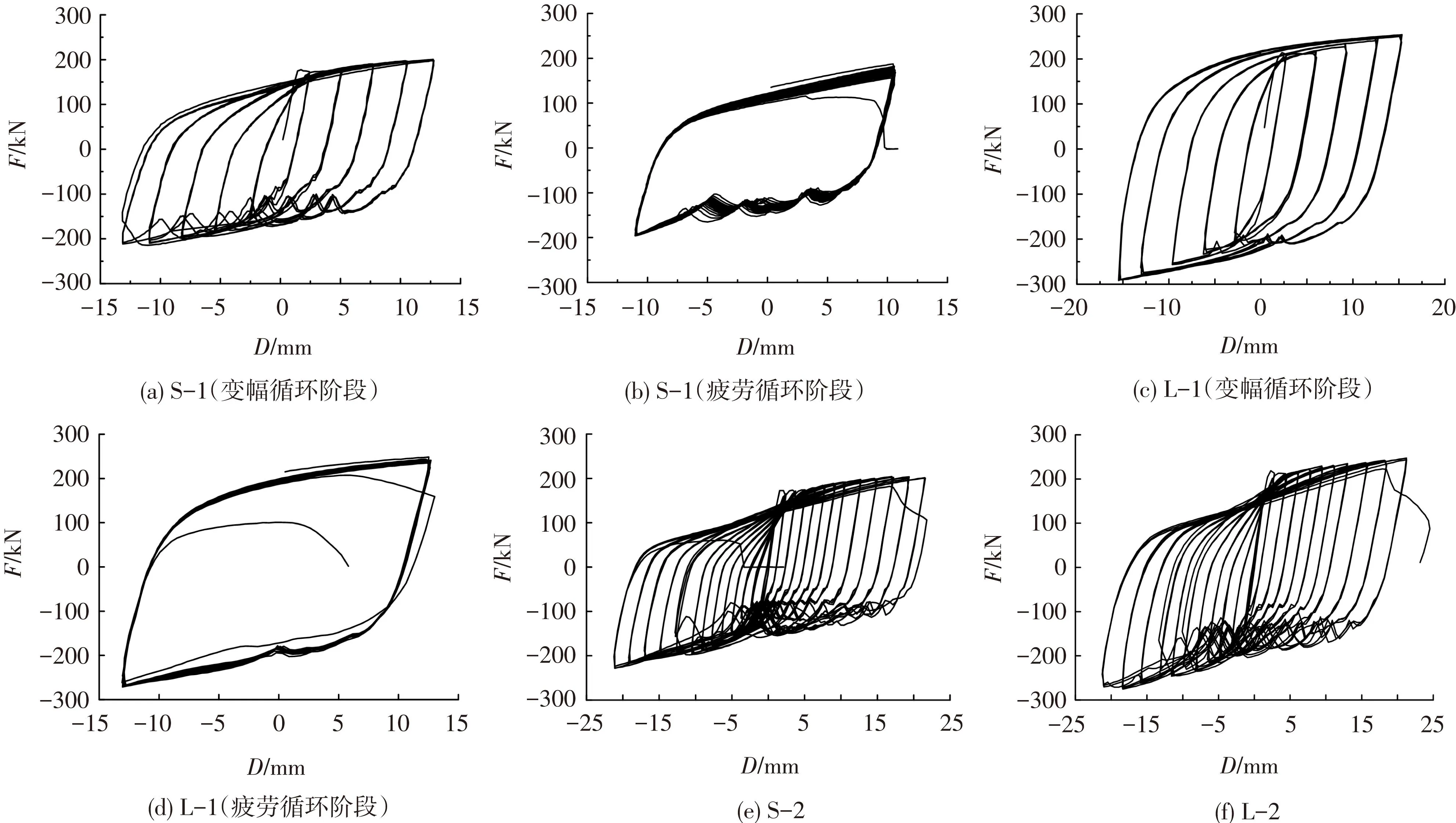

本文滞回曲线中的轴向力F通过MTS作动器采集,轴向位移D通过位移计采集.同时,滞回曲线也在一定程度上模拟了地震对结构的作用,使得其在线性与非线性阶段的性能都得到了较好的检验,图10为各试件滞回曲线,可看出,各试件的滞回环均较为饱满,表明其耗能能力良好,在地震作用下能够有效消耗地震能量.同时也可看到,在加载位移不断增大直至达到最大位移过程中,防屈曲支撑始终维持基本恒定的正刚度,因此屈服后构件的强度即承载力也在不断增加.其中,从滞回曲线受压阶段“跳动”程度来看,试件S-1较L-1多波屈曲现象更为显著;试件S-2和L-2在达到每阶段的受压控制位移过程中,出现曲线的“跳动”,而且就“跳动”幅值与试件屈服段长度的比值来看试件S-2较L-2多波屈曲现象更为显著.在从每阶段的受压控制位移开始卸载时,曲线的刚度较低,其原因是受压时形成的多波屈曲,此时需先将内核单元的多波屈曲变形拉直,试件才能重新提供刚度,故在从每阶段的受压控制位移转换到同阶段的受拉控制位移时,刚度较低.

2.2.4试件耗能能力分析

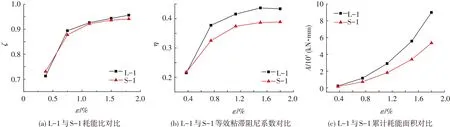

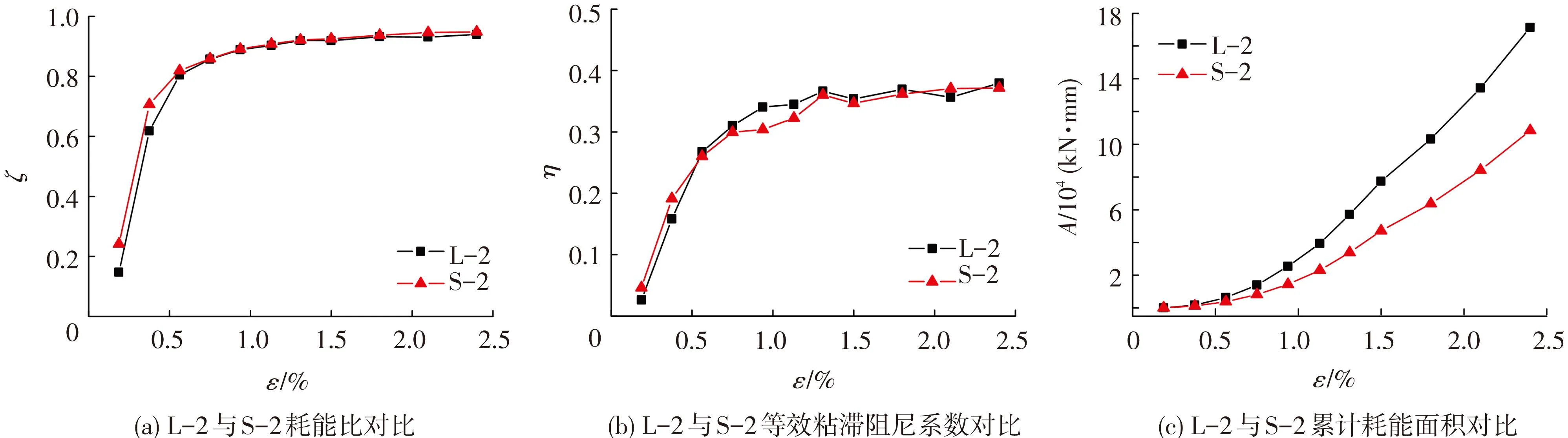

图11、12为不同约束比试件在两种加载制度下各耗能指标与轴向应变ε关系图,图中两组试件分别基于相同的轴向应变进行对比.如图11(a)、12(a)所示,在耗能比ζ方面,试件L-1较S-2的耗能效果较好,当轴向应变达到1.8%时,试件L-1的耗能比达到95%;试件L-2与S-2的耗能比较接近,当轴向应变达到2.4%时,耗能比均达到95%.如图11(b)、12(b)所示,长度为1 500 mm试件的平均粘滞阻尼系数η较长度为1 200 mm试件略高,在地震作用下能够更有效地消耗地震能量.如图11(c)、12(c)所示,当试件轴向应变达到1.8%时,试件L-1的累计耗能面积A达到90 000 kN·mm,约为S-1试件的两倍;当试件轴向应变达到2.4%时,试件L-2的累计耗能面积达到170 000 kN·mm,接近试件S-2的两倍,而长度为1 500 mm试件的内核单元屈服段截面面积仅仅是长度为1 200 mm试件的1.25倍,说明在都满足整体稳定性的条件下,约束比并不是影响试件耗能能力的决定因素,而试件是否发生了明显的多波屈曲是影响试件耗能能力的主要因素.试件S-1和S-2较L-1和L-2多波屈曲现象更为显著,滞回耗能能力也略差一些.采用不同加载制度时,在1.8%轴向应变范围内,试件各项耗能指标都较为接近,加载制度对试件的耗能能力没有明显影响.

图10 各防屈曲支撑试件的滞回曲线

图11 L-1与S-1耗能能力对比

图12 L-2与S-2耗能能力对比

3结论

1) 在试验中,外包碳纤维布的约束效果较好,能很好地发挥连接约束组装装配式构件的作用,采用碳纤维包裹约束的装配式防屈曲支撑具有较为优良的滞回耗能能力,4个新型装配式防屈曲支撑的内核单元都发生了明显的多波屈曲,最终的破坏模式都是内核单元的拉断.

2) 内核单元发生多波屈曲后,将对约束单元产生侧向推力,使得纤维布受拉,甚至造成部分纤维的拉断,这将导致纤维布的约束效果有所降低,使内核单元与约束单元之间的间隙略微增大,表现为防屈曲支撑在受压时内核单元发生较为明显的多波屈曲,其滞回曲线表现为力的“跳动”.

3) 在满足整体稳定性的条件下,约束比并不是影响试件耗能能力的决定因素,而试件是否发生了明显的多波屈曲是影响试件耗能能力的主要因素.多波屈曲现象更为显著试件的等效粘滞阻尼系数与累计耗能面积较小,滞回耗能能力略差一些.

4) 在不同加载方案下,防屈曲支撑试件的承载力、延性、耗能能力均较为理想,试件的最大延性达到13.29,累积延性均超过200,加载制度对试件的耗能能力没有明显影响.

参考文献

[1] 陆斌斌.采用碳纤维与玄武岩纤维包裹装配式防屈曲支撑性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[2] JIA M M, LU D G, GUO L H, et al. Experimental research and cyclic behavior of buckling-restrained braced concrete filled steel tube composite frame [J]. Journal of Constructional Steel Research, 2014, 95: 90-105.

[3] IWATA M, MURAI M. Buckling-restrained brace using steel mortar planks; performance evaluation as a hysteretic damper [J]. Earthquake Engineering & Structural Dynamics, 2006, 35(14): 1807-1826.

[4] GHEIDI A, MIRTAHERI M, ZANDI A P, et al. Effect of filler material on local and global behaviour of buckling-restrained braces [J]. The Structural Design of Tall and Special Buildings, 2011, 20(6): 700-710.

[5] CHOU C C, CHEN S Y. Subassemblage tests and finite element analyses of sandwiched buckling-restrained braces [J]. Engineering Structures, 2010, 32(8): 2108-2121.

[6] ERYASAR M E, TOPKAYA C. An experimental study on steel-encased buckling-restrained brace hysteretic dampers [J]. Earthquake Engineering & Structural Dynamics, 2010, 39(5): 561-581.

[7] DUSICKA P, WILEY B. Concept of buckling restraint of steel braces with fiber reinforced polymers [C]// Proceedings of the 2008 Structures Congress.Vancouver, Canada: American Society of Civil Engineers, 2008: 1-7. DOI: 10.1061/41016(314)257.

[8] WANG C L, USAMI T, FUNAYAMAJ, et al. Low-cycle fatigue testing of extruded aluminum alloy buckling-restrained braces [J]. Engineering Structures, 2013, 46: 294-301.

[9] MILLER D J, FAHNESTOCK L A, EATHERTON M R. Development and experimental validation of a nickel-titanium shape memory alloy self-centering buckling-restrained brace [J]. Engineering Structures, 2012, 40: 288-298.

[10〗金属材料室温拉伸试验方法:GB/T 228—2002[S]. 北京: 中国标准出版社, 2002.

(编辑赵丽莹)

Experimental study on assembled buckling-restrained braces wrapped with carbon fiber

JIA Mingming1, LI Fanghui2, LU Binbin1

(1.Key Lab of structures Dynamic Behavior and Control (Harbin Institute of Technology), Ministry of Education,150090 Harbin, China;2.School of Architecture and Civil Engineering, Heilongjiang University, 150080 Harbin, China)

Abstract:The assembled bucking-restrained braces (BRB) wrapped with carbon fiber were proposed to improve the repairability and corrosion resistance. The damaged inner core element can be replaced by cutting the fiber material to make the outer restrained components separated, which makes the inner core to be replaced easily after earthquake, and the proposed assembled BRB can also improve the corrosion resistance of outer steel tube. Four assembled BRB specimens were tested by quasi-static tests, and different loading schedules and constraint ratios were considered. The results show that new assembled BRBs could undergo fully-reversed axial yielding cycles nearly without loss of stiffness and strength, and the ductility and energy absorption capacity are large enough. The carbon fiber cloth successfully connects outer confined elements and effectively resists the lateral thrust exerted by inner core. Multi-wave buckling phenomenon occured in the inner core element, and deformation appeared in wrapped material under compression load. The hysteretic curves of BRBs “jump” in the compression stage. The hysteretic behavior and energy dissipation capacity of BRBs get worse with more obvious multi-wave buckling. The new assembled BRB has good hysteretic behavior and provides a new way to realize assembling of BRBs.

Keywords:assembled buckling restrained brace; carbon fiber; hysteretic behavior; energy absorption capacity; multi-wave buckling

中图分类号:TU318; TU391

文献标志码:A

文章编号:0367-6234(2016)06-0098-07

通信作者:贾明明,jiamingming@hit.edu.cn.

作者简介:贾明明(1978—),男,博士,副教授.

基金项目:教育部留学回国人员科研启动基金(2014);

收稿日期:2015-03-25.

doi:10.11918/j.issn.0367-6234.2016.06.016

哈尔滨市科技创新人才基金(2013RFQXJ122);

黑龙江省留学归国人员科学基金(40000045-6-15455).