从废脱硝催化剂中回收有价金属钨的研究

赵燕,黄小龙,张盼盼,王震

(宁波大学建筑工程与环境学院,浙江宁波315211)

从废脱硝催化剂中回收有价金属钨的研究

赵燕,黄小龙,张盼盼,王震

(宁波大学建筑工程与环境学院,浙江宁波315211)

用碳酸钠溶液浸出结合季铵盐萃取工艺从失效脱硝催化剂中回收钨。结果表明,在浸出条件为碳酸钠浓度100g/L、液固比2:1、浸出温度180℃、浸出时间3h时,钨的浸出率可达98.5%。浸出液经过由体积分数50%的三辛基甲基氯化铵、20%的仲辛醇和30%的磺化煤油组成的萃取剂溶液萃取、碳酸氢铵溶液进行反萃,可在水相中得到高浓度的钨酸铵溶液,并与溶解在有机相之中的Fe、K等杂质元素进行高效分离。

废脱硝催化剂;钨;回收

氮氧化物(NOX)是大气的主要污染源,是近年来全国各地频发“雾霾”天气的元凶。为了减少大气污染,《火电厂大气污染物排放标准》(GB13223-2011)规定企业必须使用SCR脱硝催化剂将工业烟气中的氮氧化物转化成无害的N2进行排放[1-3]。2014年底,国内脱硝催化剂的总填装量已达到20万t级规模。由于脱硝催化剂的寿命一般在16000h左右,每年将产生大量因失效废弃的脱硝催化剂。目前国内缺乏该类失效催化剂再生处理、高值化利用的技术,2010年国家环保部出台的《HJ562-2010烟气脱硝工程技术规范》中对失效脱硝催化剂的处理采用压碎后填埋的方式进行,是目前国内电厂采用的主要方法。但失效脱硝催化剂含有W、V等有价金属元素,属于危险固体废物,必须依据我国《固体废物污染环境防治法》中对“危险废物污染环境防治的特别规定”条例进行申报处置。此外填埋处理方式不符合《中华人民共和国循环经济促进法》中有关再利用和资源化产业模式的要求。因此,研究从失效脱硝催化剂中回收有价金属W具有重要意义,并能实现良好的环境效益和经济效益。

国外从20世纪90年代开始从失效脱硝催化剂中回收有价金属的研究,已开发了酸溶法、碱溶法、富集提取法等方法。目前,国内这方面的研究才刚刚起步。本文研究采用碳酸钠浸出-季铵盐萃取相结合的方法对废脱硝催化剂中的钨进行提取回收。

1 实验部分

1.1 废催化剂来源及组分分析

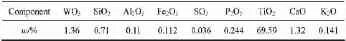

新鲜的脱硝催化剂主要由TiO2、V2O5和WO3等物质组成,其中活性组分质量分数WO3通常为8% ~10%,V2O5为1%~2%,作为载体的TiO2占绝大部分[4,5]。从国内某电厂淘汰下来的失效脱硝催化剂,其主要成分如表1所示。由表1可见,该脱硝催化剂的活性组分V2O5已完全流失,而WO3的含量也下降明显,这与文献报道[6,7]一致。

表1 失效脱硝催化剂主要成分

1.2 仪器与试剂

主要仪器:YH-200水热合成反应釜;SHB-III型循环水式多用真空泵;202-1型电热恒温干燥箱;PHS-25数显pH计;SPS 400型电感耦合等离子体光谱仪(ICP-AES);F97-2型密封式化验制样粉碎机。

试剂:碳酸钠、三辛基甲基氯化铵、仲辛醇、碳酸氢铵,分析纯;磺化煤油,工业级。

1.3 试验方法

(1)浸出

实验选用同一批次失效脱硝催化剂。将该催化剂用去离子水清洗、晾干、干燥后,破碎至200目。将催化剂粉末放入水热釜中,然后加入适量浓度的碳酸钠溶液,在100~200℃,0.1~1.55MPa的条件进行加压浸取。后续处理包括真空抽滤、热水洗涤。滤液、滤渣(干燥后)分别计量送分析,根据检测结果计算钨的浸出率。

(2)萃取及反萃取

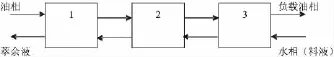

采用铵盐作为萃取剂,其体积组成为:三辛基甲基氯化铵50%、仲辛醇20%、磺化煤油30%。萃取条件为:液固比(体积比,下同)为2∶1,三级逆流萃取(图1)。

以碳酸氢铵溶液作为反萃剂,浓度为3mol/L,液固比=2∶1,pH值控制在8~9。

图1 三级逆流萃取示意图

2 结果与讨论

2.1 碳酸钠溶液质量浓度对钨浸出率的影响

取10.0g催化剂粉末放置于水热合成反应釜中,以液固比2∶1的量加入碳酸钠溶液,加热至180℃进行浸出实验。碳酸钠溶液质量浓度对钨浸出率的影响如图2所示。由图2可见,随着碳酸钠质量浓度的增加钨的浸出率不断增加,当碳酸钠溶液质量浓度超过100g/L时,钨的浸出率增加趋于平缓。由于过高的碳酸钠会对后续分离造成困难,因此碳酸钠溶液质量浓度取100g/L。

图2 碳酸钠溶液质量浓度对钨浸出率的影响

2.2 液固比对钨浸出率的影响

液固比对钨浸出率的影响如图3所示。由图3可知,液固比在(1∶1)~(5∶1)范围时,钨浸出率随着液固比的增大而逐渐增大。在低液固比(<3∶1)时,钨浸出率随着液固比增加,钨浸出率增加幅度很大;当液固比在(3∶1)~(5∶1)范围时,随着液固比的增大,钨浸出率增加趋于平缓。其主要原因为液固比较小时,浆液粘度较大,溶液中的离子扩散与传质阻力增大,影响浸出过程的进行;随着液固比的增加,浆液粘度逐渐减小,当液固比增加到一定程度后,溶液中的离子扩散与传质达到最佳状态,即浸出反应所消耗的碱能迅速得到补充,而所生成的物质能迅速离开反应物表面,使浸出过程始终维持在一个最佳状态。因此,浸出液固比应不低于3∶1。考虑到后续钨的萃取富集宜选用较低液固比,综合各种因素确定浸出液固比为3∶1。

图3 液固比对钨浸出率的影响

2.3 浸出温度对浸出率的影响

取催化剂10.0g放置于水热釜中,按液固比2∶1的量加入100g/L的碳酸钠溶液,加热至不同温度下进行浸出。从图4可以看出,温度对钨的浸出率影响较大,尤其是低温区。随着浸出温度的增加钨的浸出率不断增加,超过180℃后,浸出率增加较为缓慢。由于随着浸出温度的提高,设备制造要求更严格、设备动力消耗也越大。综合各种因素确定浸出温度为180℃。

图4 浸出温度对钨浸出率的影响

2.4 浸出时间对钨浸出率的影响

取催化剂10.0g放置于水热釜中,按液固比2∶1的量加入100g/L的碳酸钠溶液,加热至180℃进行浸出,考察浸出时间对钨浸出率的影响,结果见图5。从图5可以看出,随着浸出时间的延长,钨浸出率逐渐增大。当浸出时间在1~4h范围时,钨浸出率随浸出时间的延长而逐渐增大;当浸出时间达到3h后,钨浸出率趋于稳定。因此,浸出时间确定为3h。

图5 浸出时间对钨浸出率的影响

2.5 萃取-反萃钨

本实验以季铵盐作为萃取剂,其萃取反应为:2(R3NH·Cl)(有机)+Na2WO4(水)=(R3NH)2·WO4(有机) +2NaCl(水)

选用碳酸氢铵溶液作为反萃剂,反萃反应为:(R3NH)2·WO4(有机)+2NH4HCO3(水)=2R3N(有机)+ (NH4)2WO4(水)+2H2O+2CO2

经过三级逆流萃取,WO3的萃取率可达到95.32%,能够满足从失效脱硝催化剂碳酸钠浸出液中深度提取钨的需要。进一步从萃取液中分离除杂质得到高纯度偏钨酸铵是工业成熟技术[8,9],故不赘述。

3 结论

用碳酸钠浸出失效脱硝催化剂中的钨,浸出率可达98%以上。以季铵盐三辛基甲基氯化铵萃取浸出液中的钨,饱和碳酸氢铵做为反萃剂,可得到高浓度偏钨酸铵溶液。此工艺有效地富集了失效脱硝催化剂中的钨并与杂质元素有效地分离。

[1]胡和兵,王牧野,吴勇民,等.氮氧化物的污染与治理方法[J].环境保护科学,2006,32(4):5-9.

[2]方华,韩静,李守信.选择性催化还原法烟气脱硝催化剂市场分析[J].中国环保产业,2010(04):37-40.

[3]杨超,程华,黄碧纯.抗SO2和H2O中毒的低温NH3-SCR脱硝催化剂研究进展[J].化工进展,2014,33(4):907-913.

[4]谭青,冯雅晨.我国烟气脱硝行业现状与前景及SCR脱硝催化剂的研究进展[J].化工进展.2011,30(s1):709-713.

[5]朱崇兵,金保升,仲兆平,等.碱金属氧化物对V2O5-WO3/ TiO2催化剂脱硝性能的影响[J].环境化学,2007,26(6): 783-786.

[6]云端,宋蔷,姚强.V2O5-WO3/TiO2SCR催化剂的失活机理及分析[J].煤炭转化,2009,32(1):91-96.

[7]张立,陈崇明,王平.SCR脱硝催化剂的再生与回收[J].电站辅机,2012,33(3):27-31.

[8]Carpenter K H,黄伦光.生产偏钨酸铵的方法[J].湿法冶金,1986,(3):50-53.

[9]刘久清,代云,李新海,等.高纯偏钨酸铵晶体制备的研究[J].云南冶金,2007,36(3):40-44.

Recovery of valuable metal tungsten from spent DeNOXcatalyst

ZHAO Yan,HUANG Xiao-long,ZHANG Pan-pan,WANG Zhen

(Faculty of Architectural Engineering and Environment,Ningbo University,Ningbo 315211,China)

Tungsten was recovered from the spent DeNOXcatalyst by soda solution leaching and quaternary ammonium salt solution extraction.The effects of operation conditions on the recovery were investigated.The results showed that the leaching rate of tungsten could reach to 98.5%under the leaching conditions:soda solution concentration of 100g/L,liquid-solid volume ratio of 3:1, 180℃and leaching time of 3 hours.A high concentration of ammonium tungstate solution in the aqueous phase was obtained after the leached liquid was extracted by the extraction solvent consisted of trioctylmethylammonium chloride 50%,2-octanol 20%and sulfonated kerosene 30%by volume and re-extracted by bicarbonate aqueous solution,and the impurities,like as Fe,K,et al,were separated into the oil phase effectively.

spent DeNOXcatalyst;tungsten;recovery

X77;TQ09

A

1001-9219(2016)02-83-03

2015-06-23;基金项目:宁波大学实验技术研究开发项目(SYJS-201505)和宁波大学大学生科技创新计划项目资助;作者简介:赵燕(1979-),女,实验师,电话13967818865,电邮zhaoyan@nbu.edu.cn。