弯角马达工具面动态控制系统研制及试验*

曹砚锋 何保生 武广瑷 李汉兴 路英杰 周建良 刘书杰 李峰飞 程载斌

(1. 中海油研究总院 北京 100028; 2. 海洋石油高效开发国家重点实验室 北京 100028;3. 中国海洋石油国际有限公司 北京 100027; 4. 清华大学 北京 100084)

弯角马达工具面动态控制系统研制及试验*

曹砚锋1,2何保生3武广瑷1,2李汉兴1,2路英杰4周建良1,2刘书杰1,2李峰飞1程载斌1,2

(1. 中海油研究总院 北京 100028; 2. 海洋石油高效开发国家重点实验室 北京 100028;3. 中国海洋石油国际有限公司 北京 100027; 4. 清华大学 北京 100084)

曹砚锋,何保生,武广瑷,等.弯角马达工具面动态控制系统研制及试验[J].中国海上油气,2016,28(6):77-81.

Cao Yanfeng,He Baosheng,Wu Guang’ai,et al.Development and testing of a dynamic control system for bent-housing motor tool-face[J].China Offshore Oil and Gas,2016,28(6):77-81.

常规方法调整弯角马达工具面时作业效率低,易发生工具面漂移、托压等复杂情况。基于顶驱和MWD系统研制了一套弯角马达工具面动态控制系统,该系统可自动判断工具面偏移情况并发送指令至顶驱定位系统,实现连续滑动钻进过程中对工具面的实时监测和自动控制。仿真测试及现场试验结果表明,所研制的弯角马达工具面动态控制系统具有良好的快速响应及稳定性,滑动钻进时工具面可控制在目标值±10°范围内,具有较好的现场应用价值。

弯角马达;工具面;动态控制;顶驱;滑动钻进;现场试验

目前井眼轨迹的控制可采用弯角马达或旋转导向工具来进行[1-2]。弯角马达应用历史长,价格低廉,在难度较低的井眼内已得到广泛应用。采用弯角马达钻井的关键控制参数之一是工具面角,在非稳斜段须采用滑动钻进方式,容易导致工具面漂移、托压等一系列问题,而相应的调整工作对现场人员经验要求较高,作业效率难以保证[3-8]。旋转导向工具技术含量高,一般在轨迹控制难度大的井段才考虑使用,但该技术基本为国外公司所垄断,价格高昂。因此,研究一套自动控制系统,实现在滑动钻进过程中实时监控并动态调整工具面,从而改变传统的“停钻-调整-开钻”这一低效做法,将有利于提高钻井效率,降低钻井成本。笔者基于顶驱和MWD系统,研制了一套弯角马达工具面动态控制系统,该系统可以通过自反馈控制系统实时测量分析井下工具面情况,自动发出指令控制顶驱旋转,实现工具面的自动调整。目前所研制的弯角马达工具面动态控制系统已取得较好的矿场试验结果,具有较好的现场应用价值。

1 弯角马达工具面动态控制系统研制

1.1 系统构成

弯角马达工具面动态控制系统基于常规钻井系统开发,在常规钻井系统基础上增加了一套控制程序,并改进了顶驱的控制方式。系统总体结构示意图如图1所示。

图1 弯角马达工具面动态控制系统总体结构示意图

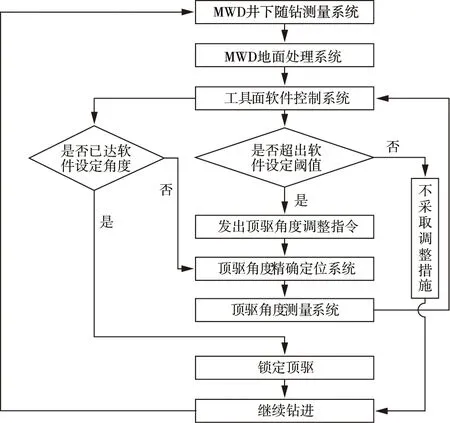

钻进过程中,系统对工具面的自动控制原理如图2所示,主要步骤如下:

1) 井下随钻测量系统(MWD)实时测量工具面信号并上传至控制程序;

2) 控制程序将实际工具面与设计值对比,并进行逻辑判断:若两者之间的差别处于设定阈值内,则不作调整,并继续钻进;否则,通过自适应控制算法得出顶驱所需调整角度,发送控制指令至顶驱角度精确定位系统;

3) 顶驱角度精确定位系统调整顶驱角度至设定值,锁止顶驱;

4) 继续钻进,循环1)~3)操作步骤。

图2 弯角马达工具面动态控制系统原理示意图

1.2 控制程序

1.2.1 程序架构

弯角马达工具面动态控制系统主要包括井上机电系统、主控程序系统和MWD系统等3个部分,如图3所示。

1.2.2 控制算法

弯角马达工具面动态控制系统控制算法流程如图4所示。

1) 反馈控制模块的输入量包括工具面测量值Tc和工具面设定值Te,反馈控制模块的输出量为顶驱转动角度u。反馈控制模块首先对工具面测量值Tc进行判断和处理,剔除错误的工具面数据(在MWD误码的情况下,输出顶驱定位转动角度u=0)。

图3 弯角马达工具面动态控制系统程序架构

图4 弯角马达工具面动态控制系统控制算法流程

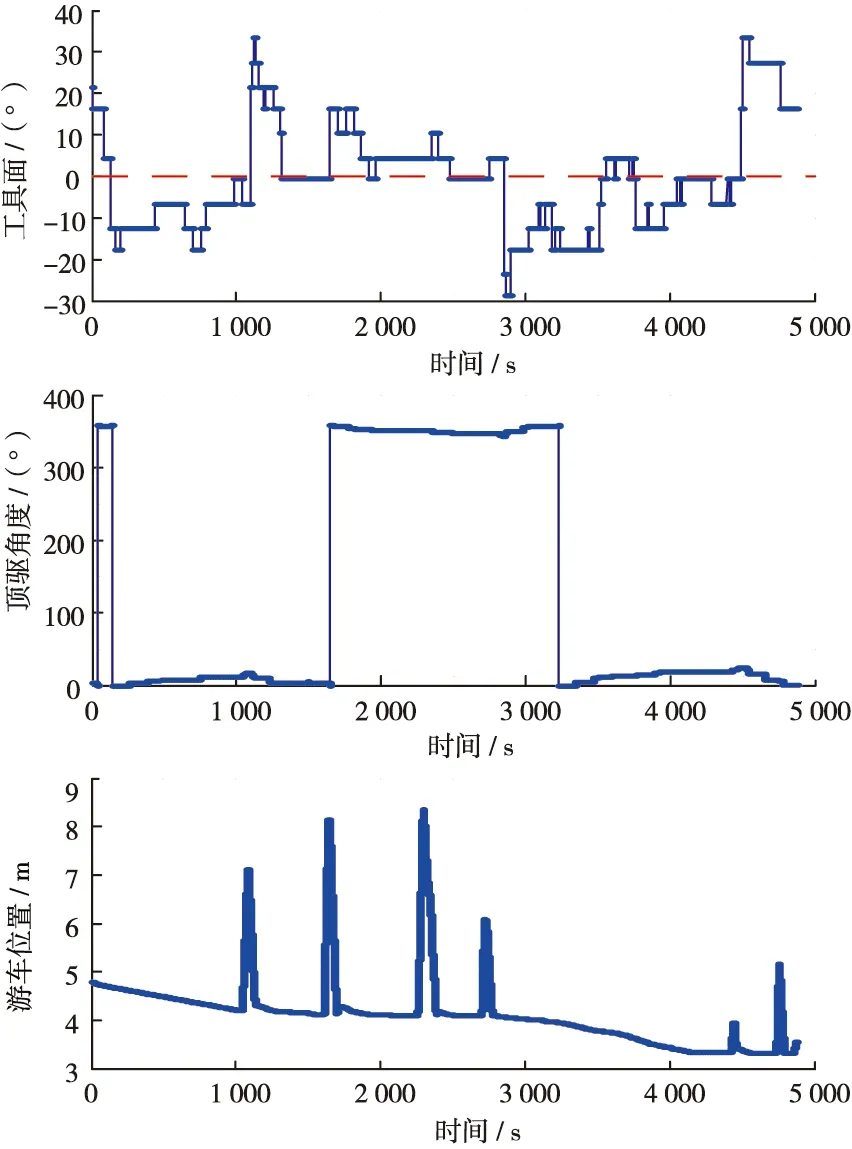

2) 工具面偏差定义为设定值与测量值的差值,即e=Te-Tc。如果工具面偏差的绝对值小于阈值,即|e| 3) 在工具面偏差绝对值小于阈值的情况下,PID控制包括比例项kp和积分项ki,PID控制输出的顶驱转动角度u为 (1) 式(1)中:ei为第i步的工具面偏差;kp为比例项系数;ki为积分项系数。 4) 在工具面偏差绝对值大于阈值的情况下,如果e<0,为避免顶驱大角度反转,使用顶驱正转代替反转。 5) 如果顶驱定位转动角度大于一定阈值,即|u|>uT,则等待一定时间Tw,以使井下工具面调整到位,并且MWD采集到新工具面数据上传到井上,调整结束。 2.1 仿真测试 为了验证主控程序控制工具面的有效性,优化PID控制参数以提高系统响应速度和控制精度,依靠建立的多体动力学仿真平台对本文所研制的弯角马达工具面动态控制系统进行了仿真测试。以渤海某定向井为例,该井滑动钻进井段起始井深730 m,井斜50°,仿真结果如图5所示。从图5可以看出,在过程2的起始时刻I,钻头接触井底,工具面急剧逆时针转动,主控程序逐步调整顶驱使其正转,将工具面调至设定值50°左右,整体耗时约180 s;过程3中工具面保持稳定;在过程4的起始时刻III,增加钻压20 kN,主控程序随即调整顶驱正转,工具面角在钻具惯性作用下有所超调,随着惯性作用消失又恢复至设定值范围,随后的滑动钻进过程中工具面保持稳定。由此可见,在主控程序的控制指令下,工具面可以较快达到设定值并保持稳定,在钻压等参数变化的情况下工具面也可以自动调整并保持在设定值附近,说明本文研制的弯角马达工具面动态控制系统具有较好的快速响应性能及稳定性。 图5 弯角马达工具面动态控制系统仿真结果 2.2 现场试验 在室内仿真测试基础上,分别在四川盆地试验井A和延长油田生产井B进行矿场试验,在实际钻井作业中验证主控程序的响应速度和控制精度,取得了良好试验效果。以四川盆地试验井A为例对试验结果进行分析。该试验井位于四川盆地川西坳陷德阳向斜南坡,滑动钻进采用的钻具组合为:φ215.90 mmPDC钻头+φ171.45 mm螺杆马达(1.5°)+转换接头+浮阀+φ171.45 mm无磁钻铤×1根+φ171.45 mmMWD+转换接头+φ171.45 mm无磁钻铤×1根+转换接头+φ127.00 mm加重钻杆×20根+φ158.75 mm震击器+φ127.00 mm钻杆。 2.2.1 滑动钻进工况分析 滑动钻进工况下,A井初始井深825.3 m,井斜9°,工具面设定值10°,作业过程中工具面、顶驱角度及游车位置情况如图6所示。从工具面位置图可以看出,初始时刻工具面为-150°,150 s后钻头接触井底,导致工具面偏转-40°以上;随后主控程序逐步调整顶驱角度,并在525 s时将工具面控制到设定值10°,自钻头触井底至纠偏到位共耗时375 s。从顶驱角度位置图可以看出,滑动钻进过程中顶驱角度在220°~240°范围内连续调整,使得工具面始终稳定在10°左右,偏差约±10°。从游车位置图可以看出,在3 700 s左右时进行了短起下作业活动钻具,工具面在短暂波动后(±20°)迅速被主控程序稳定至设定值附近。由此可见,该井整个钻进过程中弯角马达工具面动态控制系统在控制指令下响应迅速,且稳定性良好。 2.2.2 托压工况分析 托压工况下,A井初始井深798.6 m,井斜6°,工具面设定值0°,作业过程中工具面、顶驱角度及游车位置情况如图7所示。在本段钻进过程中,钻遇地层较差,钻具沿程摩阻很大,托压现象严重。为了防止钻具粘卡,顺利施加钻压,滑动钻进过程中共短起下6次,导致工具面波动剧烈(图7)。弯角马达工具面动态控制系统在主控程序作用下对顶驱角度自动调整多次,使得工具面基本控制在设定值附近±20°范围内,整个钻进过程中工具面没有发散(图7)。托压工况试验结果表明,所研制的弯角马达工具面动态控制系统能够在钻进工况复杂的情况下对工具面进行有效调整,满足钻进要求。 图6 滑动钻进工况下试验井A滑动钻进试验结果 图7 托压工况下试验井A滑动钻进试验结果 基于顶驱和MWD系统,研制了一套弯角马达工具面动态控制系统,从而实现了采用弯角马达自动控制工具面的钻井方法。仿真测试及现场试验结果表明,所研制的弯角马达工具面动态控制系统能够在滑动钻进及托压等复杂工况下对工具面进行有效控制调整,响应速度及稳定性较好,具有较好的现场应用价值。 [1] KAM W L,JEFF H. Rotating equipment automation for directional drilling:brain over brawn[C].USA :Denver,2011 . [2] SCOTT G B,HOUSTON T X.Integrated quill position and tool face orientation display.US 2009159336A1[P].2009-06-25. [3] 武广瑷,何保生,邓果.工具面动态控制钻井系统的室内研究[J].石油机械,2014,42(9):15-18. Wu Guangai,He Baosheng,Deng Guo.Laboratory study on tool face dynamic control drilling system[J].China Petroleum Machinery,2014,42(9):15-18. [4] LUBINSKI A,WOODS H B.Factors affecting the angle of inclination and dog-legging in rotary bore holes[J].Drill and Prod Prac.,1953,165:222-250. [5] TOMMY M W.Trends toward rotary steerable directional systems[J].World Oil,1997,218(5):25-28 [6] 吴超,菅志军,郭云,等.旋转导向钻井系统关键技术研究与实钻试验[J].中国海上油气,2012,24(3):52-53,57. Wu Chao,Jian Zhijun,Guo Yun,et al.Study on key techniques and drilling test of rotary steerable drilling system[J].China Offshore Oil and Gas,2012,24(3):52-53,57. [7] 肖仕红,梁政.旋转导向钻井技术发展现状及展望[J].石油机械,2006,34(4):66-70. [8] 丁颖,马登峰,王成萍.滑动钻进机械转速影响因素分析及对策[J].断块油气田,2005,12(4):71-72. Ding Ying,Ma Dengfeng,Wang Chengping.The analysis and countermeasures to the influence factor of rop while sliding drilling[J].Fault-Block Oil&Gas Field,2005,12(4):71-72. (编辑:孙丰成) Development and testing of a dynamic control system for bent-housing motor tool-face Cao Yanfeng1,2He Baosheng3Wu Guang’ai1,2Li Hanxing1,2Lu Yingjie4Zhou Jianliang1,2Liu Shujie1,2Li Fengfei1Cheng Zaibin1,2 (1.CNOOCResearchInstitute,Beijing100028,China; 2.StateKeyLaboratoryofOffshoreOilExploitation,Beijing100028,China; 3.CNOOCInternationalLimited,Beijing100027,China; 4.TsinghuaUniversity,Beijing100084,China) Conventional drilling operation with bent-housing motor is likely to be affected by tool-face drifting which can lead to low efficiency and complexes such as backing pressure. A new type of dynamic control system for tool-face is designed based on the conventional TDS and MWD system to overcome the problem. The new system can judge the severity of tool-face shifting and send instructions to adjust TDS’s angle automatically, and thus realizes real-time monitoring and automatic control of the tool-face during continuous sliding drilling operations. Simulation and field tests showed that the system has good performance in sliding drilling operations with quick response and favorable stability, and the tool-face can be controlled within the target angle ±10° in the pilot test. The control system presented in this paper has great potential and applications in the future. bent-housing motor; tool-face; automatic control; top drive; sliding drilling; field test 1673-1506(2016)06-0077-05 10.11935/j.issn.1673-1506.2016.06.013 曹砚锋,男,高级工程师,2001年毕业于中国石油大学(华东)石油工程学院油气井工程专业,获硕士学位,主要从事海上油气田钻完井方案设计和技术研究工作。地址:北京市朝阳区太阳宫南街6号院(邮编:100028)。E-mail:caoyf@cnooc.com.cn。 TE243 A 2015-12-20 改回日期:2016-05-09 *“十二五”国家科技重大专项“多枝导流适度出砂技术(编号:2011ZX05024-003)”部分研究成果。2 仿真测试及现场试验分析

3 结论