某型船推力轴承高温报警故障排查及解决措施

张鹏鹰 李继章

摘 要:该文针对某新型大型船在试航过程中出现的推力轴承高温报警故障,通过对推力轴承冷却系统检查、推力轴承内部热电偶、油位、推力片检查、推力瓦间距的测量、推力轴承内置冷却器拆检、推力轴承温升数据分析、热平衡换热计算等一系列的排查和分析,确定了高温报警故障的原因,并通过外加冷却器的方法最终彻底解决了推力轴承高温报警问题。

关键词:推力轴承 推力轴 推力轴盘 推力瓦 冷却模块

中图分类号:U664 文献标识码:A 文章编号:1674-098X(2016)02(b)-0001-02

某新型大型船为新研制的船型,采用的推力轴承亦为新研设备,首次实船应用,是该型船轴系的关键设备,承载着船舶前进和倒退全部轴系动力的传输。在船舶航行中,推力轴承温度过高会造成连锁自动停车、船舶失去动力,严重时会引起烧瓦抱轴等严重的事故。该型船首航过程中,在进行船舶进五工况试验时出现了推力轴承高温故障报警。通过对推力轴承冷却系统检查、推力轴承内部热电偶、油位、推力片检查和推力瓦间距等的测量、推力轴承内置冷却器拆检、推力轴承温升数据分析、热平衡换热计算等一系列的排查和分析计算,确定出是因推力轴承内置冷却器冷却面积不够而导致的高温报警故障,并通过外加冷却器、管路及阀件等手段最终彻底的解决了此故障。

1 故障现象

该型船使用的推力轴承型号为TZ300-00,温度预报警设定值为75℃,分别在机舱机柜、集控室、驾控台进行显示及报警,设定的紧急停车温度值为85℃,达到紧急停车设定值时集控台自动进行紧急连锁停车。在该型船试航过程中进五工况试验约35 min时,出现了2#推力轴承75℃高温报警,报警后集控室人员进行了停车处理,记录了故障温度。及时对推力轴承及其润滑、冷却系统进行了检查,符合图样原理要求且管路无堵塞情况。为进一步查找故障原因,在推力轴承温度降至30℃后,在保障装备安全并有专人对装备数据进行监测的情况下,进行故障重现。对进一至进五、倒一至倒三各工况进行了试验,发现在进一至进四、倒一、倒二工况无故障产生,推力轴承温度保持在66℃范围内,在进五、倒三工况时温度上升幅度很快,1#推力轴承也存在同样问题。

2 故障分析及故障排查

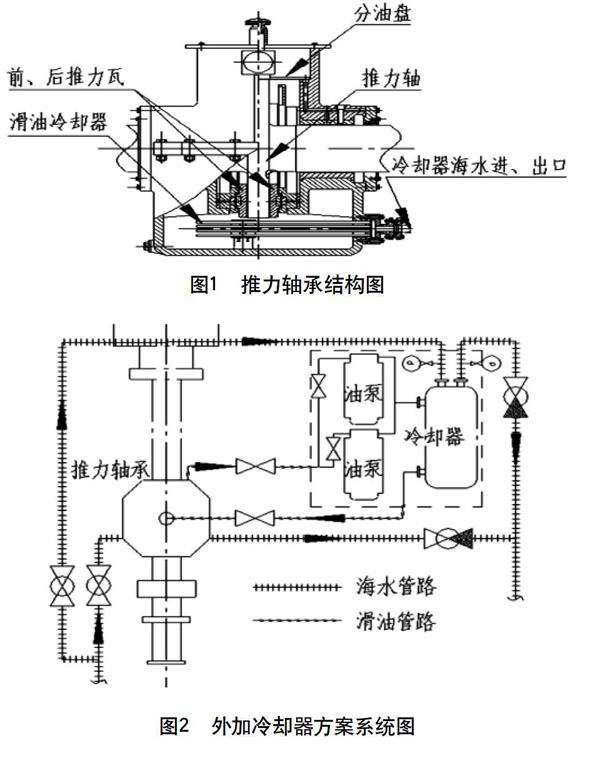

推力轴承是船舶轴系动力传输的关键设备,出现问题处理不当会给航行带来连锁自动停车、船舶失去动力,烧瓦抱轴等一系列的严重事故。高温报警问题出现后,我们第一时间内展开了故障排查和故障分析工作。首先需确定热量的来源。推力轴承结构如图1所示,在工作时推力轴是运动的,前后推力瓦静止的,通过支承块组件调整与推力轴盘的间隙,在间隙内形成油膜。主机输出的扭转力矩,通过推力轴传输给螺旋桨。螺旋桨的推力又通过推力轴承传输到船体,以实现船舶前进和倒车。推力轴承受力复杂。旋转推力轴与螺旋桨的推力又通过静止的前后推力瓦摩擦产生大量热量。推力轴承底部的滑油油液经推力轴的旋转带动,喷洒在推力轴承上方分油盘内,经分油盘分至推力轴和推力瓦上方各部位,对旋转推力轴、静止的推力瓦冷却和润滑,工作后带有热量的滑油靠重力回流至推力轴承底部。外接的冷却海水在底部设置的滑油冷却器内腔流通,通过换热带走滑油油液中的热量,将滑油冷却至工作温度。通过分析推力轴承的热量来源和冷却原理以及出现的故障现象,分析故障原因如下。

第一,检查外部冷却管路的畅通性。故障产生时虽已进行过检查,但考虑到试验过程安全性,没有进行管路拆卸彻底检查,假如管路内部不畅通未及时带走产生的热量也是会造成故障的一个原因。

第二,检查温度传感热电偶工作是否正常。假如热电偶传感过程有故障,其传输到机柜、集控台和驾控台温度就不会是准确的,或者是热电偶在66℃以上区间产生错误信号。

第三,检查推力轴承内部滑油量是否超标或不足。油液过多会导致油液循环不畅,影响滑油冷却器的热交换效果,油液不足也会导致温度超标,无法及时带走热量。

第四,推力轴盘与推力瓦间隙是否满足前后轴瓦总间隙0.50~0.70 mm的要求。调整的间隙过小会产生油膜建立不顺畅,摩擦加剧导致热量增加温度上升。

第五,检查滑油冷却器热交换效果是否良好。冷却盘管表面或内部存在污垢的情况下会造成换热效果不好,另外内部假如有堵塞存在同样会影响换热效果,造成轴承温度上升。

在分析出以上几种可能产生故障的原因后,对以上几方面进行了详细谨慎的排查。

第一步,对外围的管路和温度传感热电偶进行了排查。通过拆检管路及阀件,发现没有阻塞和不畅问题存在,管路符合设计原理、管路安装及垫片选择满足工艺要求,排除了冷却管路的影响。对温度传感热电偶进行检查。将轴承上的热电偶拆卸下来,分别对1#、2#推力轴承的前后轴瓦热电偶通过油液加温的方法模拟进行了温度测量,温度误差控制在±1℃范围内,满足工作要求,排除了传感热电偶的故障原因。

第二步,对推力轴承内部的油位和推力轴盘与推力瓦间隙进行检查。通过油尺检查轴承内部滑油油位未超标和不足,油量控制在160L左右油位范围内,排除了因油量过多或过少导致的滑油换热效果因素。通过塞尺对推力轴盘与推力瓦的间隙进行了实际测量,其间隙满足前后轴瓦总间隙控制在0.50~0.70 mm的要求,油膜建立正常,未发现因温度高造成磨损的痕迹。

第三步,将推力轴承内部滑油排空后,对内置的滑油冷却器进行了拆检。通过检查,发现盘管完好,内外壁光洁无污垢,疏通检查没有堵塞存在。这就又排除了因冷却盘管堵塞和换热表面存在污垢,从而导致的换热效果差的故障因素。

通过以上分析和排查,以上几种因素导致的推力轴承温度过高因素全部排除。最后将故障的焦点落到推力轴承设计是否合理上。因此,对推力轴承的内部结构和生产计算书进行了仔细核查和计算,在核查其计算滑油冷却器盘管热交换面积时发现,推力轴承的换热公式为:

A=Q/K(Tr-△t)

式中:A为换热面积,Q为总换热量,K为导热系数(铜导热系数为401W/mK),Tr为热介质的平均温度,△t为冷却介质的平均温度。

经仔细核对冷却盘管计算书数据发现其采用的△t温度为18℃,而试航过程中海水的平均温度为22℃,通过使用两个温度值计算发现换热面积A的值相差近35%,由此确定为滑油冷却器冷却盘管冷却面积不够,从而导致在进五和倒三工况高转速、力矩作用力大的情况下热量不能及时由冷却海水带走,导致滑油温度上升出现推力轴承在进五和倒三工况高温故障。

3 故障解决措施

故障原因找到后,对冷却盘管冷却面积如何达到满足要求的冷却面积只有两中解决办法:一是重新制作冷却面积达标的滑油冷却器盘管;二是外加一套外置冷却器实现将滑油冷却下来的效果。第一条方案因轴承底部空间设计时未留有加大冷却盘管的足够间隙,且拆装固定盘管需将轴承拆解,对此方案给予了否定。决定采取外加冷却器的方案。由推力轴承厂配套提供一套外置冷却模块,冷却模块包括一用一备两台滑油泵、一台冷却面积符合要求的滑油冷却器,以及集成在模块内部的过滤器、阀件、管路组成(图2中虚线框内即为冷却模块部件)。推力轴承内置冷却器对流回底部的油液进行预冷却。经预冷却后的滑油,由油泵自推力轴承底部预留的接口抽出至模块内滑油冷却器冷却。滑油经冷却后自推力轴承顶部喷入轴承内部的分油器内,经分油器将冷却后的滑油分至推力轴承各润滑部位。实现了加大滑油冷却器冷却面积的同时,将滑油的内循环变成强制外循环,提高冷却效果。冷却模块安装、相应滑油和海水管路更改敷设完毕后,通过各种工况下的航行试验,推力轴承温度在各种工况下控制在了65℃以下范围内,装备工作状况良好。

4 结语

通过对推力轴承高温报警故障的分析和处理可以看出,对某一故障要准确的确定故障点,必须对其结构和工作原理有清晰的了解,从原理入手,先易后难、先外围后系统的去逐步分析排查产生此故障的问题点,排查不到问题时,产品生产计算书也是要重点分析的对象,不能盲目忽略产品生产时计算错误的因素。

参考文献

[1]胡汉平.热传导理论[M].中国科学技术大学出版社,2010.

[2]沈维道,童钧耕.工程热力学[M].4版.北京:高等教育出版社,2007.