浅谈煤矿连采队伍的精益化管理

唐东升

摘要:随着我国煤炭市场的持续低迷,精益化管理已逐步在各煤矿企业中全面开展开来。连采队伍是煤矿企业的主要队伍之一。在本文中,将就如何搞好连采队伍的精益化管理进行分析与探讨。

Abstract: With the continuous weakness of China's coal market, lean management has been gradually carried out in coal mine enterprises. Continuous mining team is one of the main forces of coal mining enterprises. This article discusses how to do a good job in lean management of continuous mining team.

关键词:煤矿;连采;精益化管理;节能降耗

Key words: coal mine;continuous mining;lean management;saving energy and reducing consumption

中图分类号:F426 文献标识码:A 文章编号:1006-4311(2016)06-0232-03

0 引言

由于我国煤炭市场的持续低迷,以及短期内仍然难以改变的煤炭市场供大于求的局面,要求各煤炭企业必须继续在成本压缩和效率提高上下苦功夫,而这就对煤炭企业的精益化管理提出了更高的要求。

为了改变传统煤矿的粗放型管理,改变煤矿高消耗、低产出、低效率的状况,特别是自2012年下半年我国煤炭价格直线下降以来,各煤矿企业便开始了精益化管理的探索与实践。神东煤炭集团三道沟煤矿管理处连采一队自2013年全面推进精益化管理以来,围绕着“提高产能,降低消耗,消除浪费”的煤矿精益化管理的核心,对连采掘进各个环节进行评估、分析,总结过去成功的经验,解决制约生产效率的不利因素,实现成本控制及效率提升。

1 连采队伍精益化管理

1.1 提高单进水平措施

1.1.1 生产组织方面:合理配置人才,优化设计程序。

优化生产组织,为提高生产效率打好基础,可从以下几方面着手:①合理配置人力资源,要人尽其才,既要培养多面手,又要坚持人岗匹配原则;②合理安排生产准备工作,增加生产时间;③紧凑安排生产作业环节,减少衔接耗时;④提高工程质量,避免返工;⑤加强设备检修,提高检修质量和检修效率,降低设备故障率,延长生产时间;⑥对作业现场实行流程化作业,规范各设备操作程序。

1.1.2 现场管理方面:加强“6S”管理。

管控好现场是生产效率提升的关键环节,根据经验,我们可从“6S”管理方面下手:①整理、整顿:通过对井下设备材料及工器具的有效整理整顿,将材料分门别类,整齐划一码放有序,将生产支护材料尽可能地往工作面迎头码放,节省锚杆机备料的时间。②清扫、清洁:通过加强对设备的清扫清洁管理,检修工能提前发现设备隐患,并将隐患消灭在萌芽状态。③素养、安全:通过加强对员工的技能培训,特别是各岗位工的安全意识和操作技能培训,提高各岗位工的安全素养和操作水平。

1.1.3 科技创新方面:实行创新激励制度。

对小改小革项目进行大力度的奖励,最大程度地激发员工的创造性和积极性,对于获得矿里认可和公司推广的小改小革项目和亮点工程队里再同等金额奖励。通过对设备及工艺的改革,来达到提高生产效率的目的。

1.1.4 材料方面:实行配件预报制度。

根据现场对设备的仔细检查和工作经验将一些易损件和可能要发生损坏的配件提前申报计划,将配件领用发挥最佳效果。既不让配件库存超限,又能在配件损坏时及时更换,从而避免等待浪费,减少设备故障时间,从而增加生产时间。

1.1.5 队伍能力建设方面:实行岗位司机和电钳工培训计划。

对各岗位司机每月进行一次岗位技能和安全职责培训,培训完进行考试,并将成绩登记在册,各岗位工经考核合格后方可持证继续上岗。对电工每月轮流进行防爆、整定计算、接线工艺、故障处理等专项培训,对钳工每月轮流进行设备检修标准化作业流程的培训以及故障处理培训,并进行考核,将考试成绩记录在册,成绩不合格者继续待岗培训,直到考核通过。

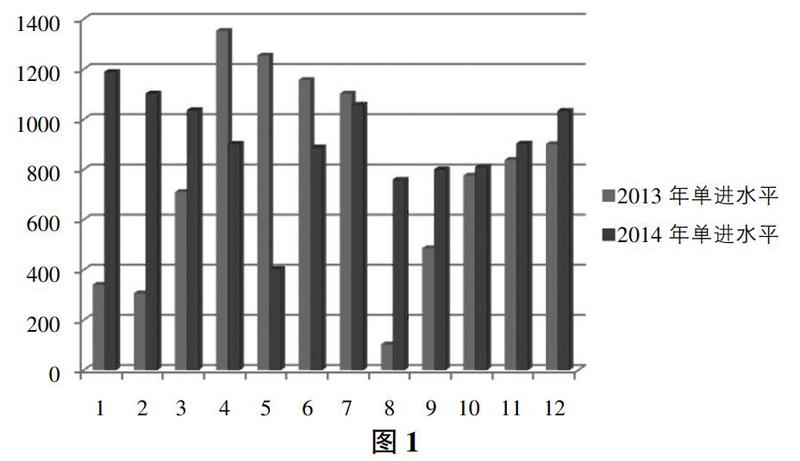

据数据统计,通过以上这些提高单进的措施的逐步实施,该连采队2014年的平均单进水平相比2013年有了大幅提高。如图1所示。

1.2 降低设备故障率措施

1.2.1 设备检修方面

加强对设备检修工的培训及考核力度,加强包机人对设备的责任归属感,通过实行设备巡检制度及设备故障考核制度来提高设备的检修质量和检修效率。连采工作面设备数量虽然比较少,但是所使用技术装备比较先进。随着科学技术水平的发展,可以利用技术手段对设备进行日常的检测,根据检测结果进行分析,查找故障源并及时处理,降低设备故障影响时间。连采工作面可采用的技术检测手段有:设备点检仪、测温仪、对设备油液进行检测等,通过先进的技术手段来提高连采设备检修的效率。

1.2.2 故障处理方面

连采生产作业期间,工作面设备出现故障,故障性质为一般性故障,可以通过现场组织处理,缩短故障时间;如果故障比较严重,生产班不具备处理能力,可以提前做一些准备工作,在检修工到达工作面时,直接处理故障。具体措施如下。

1.2.2.1 机械故障处理

当出现一般机械故障影响正常生产时,带班队长视故障严重程度,本班能够及时处理的,迅速组织人员对受损部件进行处理、更换;若处理难度较大,影响时间较长,必须立即向机电队长汇报。并迅速组织员工做一些前期准备工作(拆卸受损的部件等),配合检修工处理故障,降低故障影响时间。

1.2.2.2 电气故障处理

生产班每班都配有兼职维修电工,在出现电气故障时,首先要判断故障的性质,对于不能处理的,必须及时联系机电队长。对于一般性电气故障(移变跳闸、皮带保护不起作用等)时,兼职电工要立即进行处理,力争将故障处理时间降到最低。

1.2.2.3 液压故障处理

在正常生产期间,液压系统出现轻微漏液,必须停机安排人员处理;如更换难度较大、影响时间较长,可暂不处理,通知检修工及时处理。

检修班在进行故障处理时,人员的选择视处理故障的难易程度而定,当检修工一人能顺利处理时,让检修工自己处理;当检修工一人不能保证处理好时,应组织技术骨干一起讨论研究,找出最佳的故障处理方案。

1.2.3 机电故障预防措施

1.2.3.1 加强职工安全技术培训,提高职工安全技术素养。

对各类机电操作人员上岗前要经过技术培训,经考试合格方可持证上岗,严格做到按章操作,严禁无证上岗。要做到“三懂”、“四会”,即懂设备原理、设备构造、设备性能;会使用,会维修保养,会检查,会排除故障。每季度培训一次设备操作规程,并考试合格才能继续上岗。

1.2.3.2 加强设备的日常维修保养,确保设备的正常运转。

机电设备维修人员要胆大、心细,同时做到眼勤、嘴勤、手勤,发现问题时及时处理解决。同时,必须对设备进行经常性的维护保养,实行日常检修与定期维护保养相结合。定期对设备进行彻底的清洗、注油、干燥、防锈等技术处理,随时掌握设备的运行状况和磨损程度,针对发现的问题及时采取措施。

1.2.3.3 对各类机电事故认真分析,使职工受到教育。

经常性组织员工学习各类机电事故案例,吸取事故教训,做到举一反三,杜绝本队设备发生类似事故。对于本队发生的机电事故,无论时间长短、性质轻重、责任大小,都要认真组织技术人员和当事人按照“事故责任倒查法”详细分析事故原因和找出责任者,严格考核,兑现奖罚。

1.2.3.4 加强学习创新,不断开发新技术。

鼓励小改小革和创新,组织技术人员对设备进行大胆良性改造,提高设备的性能和效率。同时,利用集体学习和自主学习等方式提高全员综合素质,利用经济奖励和绩效考核机制带动职工的学习积极性,利用技术比武、师带徒、星级评定等措施检验学习成效,为降低机电设备事故率和打造创新型区队奠定坚实的基础。

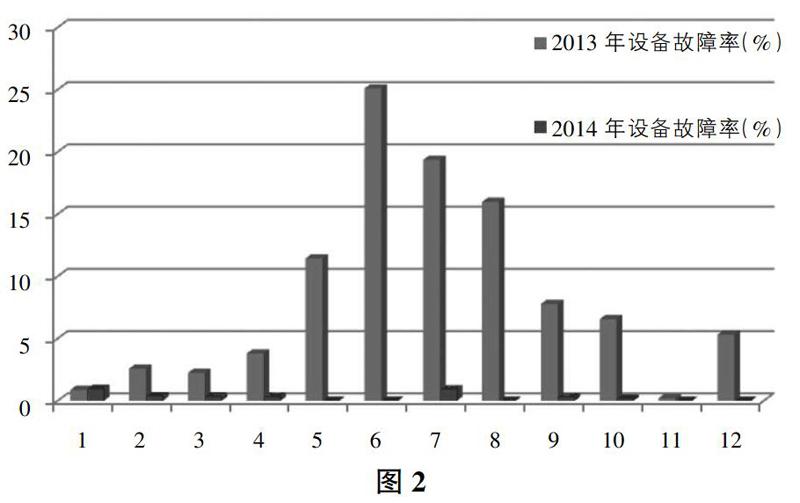

据数据统计,通过以上降低设备故障率的各种措施的严格实施,该连采队2014年的设备故障率相比2013年大大降低。如图2所示。

1.3 节能降耗措施

节能降耗包括节约支护材料、设备备件、日常消耗材料,以及节约电能等。为达到节能降耗的最佳效果,应从以上多方面下功夫,多管齐下治病根。

1.3.1 材料浪费情况

1.3.1.1 支护材料浪费情况

锚杆、钻杆、网片、钻头等支护材料的浪费主要因素有以下二个方面:一是由于操作工熟练度不够或未按要求进行操作,造成材料损坏浪费;二是地质条件变化遇构造期间造成的浪费。

1.3.1.2 设备备件浪费情况

造成设备备件浪费的因素主要有以下两个方面:一是没有对设备备件材料做需求统计,使设备配件库存不合理;二是没有对可以重复再使用的配件进行修复再利用。

1.3.1.3 日常消耗浪费情况

造成日常浪费的因素主要有以下两个方面:一是日常材料使用不合理;二是员工节约意识差。

1.3.2 材料浪费改进措施

1.3.2.1 支护材料浪费改进措施

①狠抓新员工培训工作,特别是要做好员工前期岗位培训工作,制定各岗位相应的标准及措施,要求员工对本岗位标准熟记,并由有经验的老员工及副队长现场指导操作;②针对锚杆机司机等操作难度较大的岗位,前期应进行多岗位的轮岗,特别是要在检修岗位进行轮岗,熟悉设备性能,操作原理为后期操作奠定基础;③每月有针对性地对锚杆机司机进行专项培训,以此来提高锚杆机司机的实操技能,能减少报废锚杆的数量,减少浪费。

1.3.2.2 设备备件浪费改进措施

①对井下设备配件特别是易损件做需求分析,根据需求分析报告合理保持配件库存量,既保证有库存,又不至于浪费,提高了材料备件的利用率和价值;②组织技术骨干对损旧配件进行重装、修复、再利用,提高配件的利用价值,降低备件材料的消耗;③在库房门口设置材料领用登记本,员工将领用备件的名称和数量以及领用时间登记在册,避免重复领料现象的发生,避免浪费。

1.3.2.3 日常消耗浪费改进措施

日常消耗由于其普通和普遍的特性,其浪费现象最容易被员工所忽视。培养好员工日常的节约意识,对于日常消耗材料的节约将起着重要的作用。我们可从以下几方面入手:

①实施双增双节措施、利用班组核算系统、增加全员节约意识。材料消耗与个人利益挂钩,实现了“双受益”,推动煤矿材料管理由传统手工低效向信息化高效转变,由经验估计向精准统计转变,由无序低利用向科学高利用转变,从而推动煤矿生产经营从粗放式管理向“精益化”管理迈进;②对井下现场材料明码标价,使得每个员工对自己负责的材料控制指标一目了然,增强了员工当家理财的主人翁意识和成本控制意识。并且在材料消耗的储放地点悬挂单价标识牌,使员工清楚的认识到所使用材料的价格,做到账、卡、物统一;③要求各设备检修工加强检修质量,提高检修技能,防止设备出现大面积漏油现象的发生。根据设备各润滑点的实际情况合理注油,严禁浪费。每月对各设备油脂用量及回收率进行考核,用量超限、回收不足将受到处罚。

据数据统计,通过以上材料节约的措施,该连采队2014年每米进尺所消耗的材料费相比2013年大大降低。如图3所示。

1.3.3 节电管理措施

电能是矿井井下高效作业的必需品和关键点,如何高效地利用电能对于建设现代化高效矿井意义重大。为达到高效节能,我们可依照以下节电管理措施并严格执行:

①皮带机头与机尾之间勤联系,当工作面停止生产、皮带空载时及时停机,禁止皮带长时空载运行;②皮带检修工要严格按照检修标准进行检修,各皮带辊筒要及时注油,损坏的托辊要及时更换,减少皮带运行阻力,减少耗电;③井下照明尽量采用节能型的LED照明灯;④当井下停产时,在不影响监控的情况下,井下照明灯应尽量关闭;⑤各设备不工作时,应及时停泵、停机、停电、闭锁、上锁;⑥合理设置自动排水泵水位传感器的位置,避免频繁启动水泵,造成电力的浪费;⑦生产过程中,破碎机在长时不上煤时应及时停泵停机;运输机在煤拉空后应及时停机,避免长时空载运行;破碎滚筒在无大块煤的情况下应及时停止运行,严禁破碎滚筒长时做无用功;⑧生产过程中,如遇大皮带停机,该队其他设备应及时停机等待。

据数据统计,通过以上节电管理措施的严格执行,该连采队2014年的每米进尺电耗相比2013年明显降低。如图4所示。

2 结束语

据数据统计,2014年该队平均单进为906.9m/月,相比2013年平均单进777.1m/月,单进水平提高了16.7%,单进水平明显提升。2014年该队平均每月设备故障率为0.27%,相比2013年平均每月设备故障率8.44%,降低了96.8%,设备精细化检修水平大幅提升。2014年该队平均每月每米进尺消耗材料费254.62元,相比2013年平均每月每米进尺消耗材料费742元,降低了65.7%,材料费大大节约。2014年该队平均每月每米进尺消耗电费81.1元,相比2013年平均每月每米进尺消耗电费126元,降低了35.6%,电耗也明显减少。精益化管理的实施,让该队以最小的投入,实现了生产效率的大大提高。

连采队伍的精益化管理目标要得以实现,必须以增强认知、优化观念为前提,加强管理、提升员工素质为根本,执行责任、坚持考核为关键,依附员工进行现场管理为保障。只要能将生产组织优化和成本管控全面的抓好,就能建立一个相对完善的的精益化管理模式。连采队作为主要基层生产单位,是精益化管理实施的重点,也是精益化管理体系的着力点。连采队应按照矿整体精益化管理方案,严格贯彻执行,并结合区队自身特点进行形式手段的创新,通过强化精益思想,推动精益化管理水平整体提升。并将立足点定在依附员工参与精益化管理,重点定在降低成本、提高效率,强化责任执行和考核兑现,这样才能有效地促进煤矿企业健康持续发展。

参考文献:

[1]阮瑞雪.浅谈机电设备故障维修与预防措施[J].科技视界,2012(23):232-233.

[2]赵文英.浅谈上湾煤矿成本精益化管理[J].经济视野,2014(14):46-47.

[3]王华党.矿建施工企业精益化管理策略探讨[J].价值工程, 2011(02).