一种基于多线切割机的切料摇摆的实现方法

袁丁 张克佳

摘 要:文章分析了实现多线切割机切割材料摆动切割的一种自动控制方法,此方法为提高切割效率提供了光明的前景,也为其他材料切割机型提高切割效率提供了清晰地思路。

关键词:多线切割机;切料摇摆;PLC

1 材料摆动切割在多线切割机中的应用

多线切割机广泛应用于 IC(集成电路)、IT(信息技术)、PV(光伏)行业中,如单晶硅、蓝宝石、石英晶体、磁性材料、光学玻璃等硬脆性材料精密切片加工,是光电信息产业核心器件基片制造流程中的关键装备。多线切割是目前最先进的切片加工技术,其原理是通过金属线的高速往复运动把磨料带入待切割材料加工区域进行研磨,将待切件同时切割为数百或数千片薄片的创新性切片工艺。[1]

切割材料摆动型多线切割机以其高效率、高精度、低损耗,所切硅片弯曲度小、翘曲度小、表面质量高等优点逐渐取代传统的多线切割机成为硅片切割加工的主要设备。

由多年的实验室试验和产业化的实践积累,我们已经生产出了更成熟的硬脆材料多线切割机设备。但随着LED市场的要求越来越高,固有机型的升级改进迫在眉睫,多家企业已经开始进行革新,材料摆动切割正是在这样的背景下研制成功的。

如图1所示,料摆结构由工作台电机带动摆动电机,由上到下匀速运动,顺时针逆时针往复运动,垂直位置作为homing point。

2 电气硬件结构

如图2所示,摇摆机构的控制系统由触摸屏、PLC控制器、伺服驱动器和电机,过摆检测组成。

HMI与PLC之间使用Ethernet协议标准,PLC与伺服驱动器之间使用串口协议标准,PLC中网口串口兼容,使用灵活。

3 PLC简介

当代FA中,自动控制领域成熟的技术莫过于PLC技术,传统的继电器控制系统使用了大量的中间继电器、时间继电器,由于触点接触不良,容易出现故障。PLC用软件代替大量的中间继电器和时间继电器,仅剩下与输入和输出有关的少量硬件元件,接线可减少到继电器控制系统的1/10-1/100,因触点接触不良造成的故障大为减少。PLC控制结构如图3所示。

CPU是PLC的核心,通常由单片机担当。它有如下操作:

(1)刷新输入和输出。这个功能允许CPU读取输入端状态和驱动输出端;(2)执行算数和逻辑运算。CPU能够处理包括在PLC中的所有算数和逻辑运算;(3)同存储器通讯。PLC的程序和数据存储在存储器中,CPU读或写存储器存储单元的内容;(4)扫描应用程序。应用程序是指梯形图,是用编程器编写的指令集,扫描程序允许PLC去执行又编程人员编写的专用应用程序;(5)多样的脉冲控制。可从CPU单元内置输出点发出固定占空比脉冲信号,脉冲输入到伺服电动机驱动器来达到定位/速度控制。

存储器单元在PLC中是一个存储信息、数据和程序的元件。PLC中带有只读存储器ROM和随机存储器RAM。PLC的操作程序存储在ROM中而梯形逻辑程序存储在RAM中。根据控制的复杂程度和型号的不同,PLC的RAM存储器从1K到16K不等。

PLC的输入模块包括开关量、模拟量和特殊用途的模块。OMRON的开关量输入模块是有源输入模块,输入电压是直流24V,内部采用光电隔离,大大提高了抗干扰能力。输入点数是24点,中断脉冲接收输入最大8点,高速计数器输入为4轴,频率为100kHz(单相)/50kHz(相位差)。

本结构所用的PLC输出为晶体管漏型输出,程序最大容量20K步,最大输入输出点数为320点,输入输出点数为40点,输出点数16点。可扩展两个串行接口RS-232C端口与HMI进行通讯。

4 PLC编程语言的优点

PLC采用简明的梯形图、逻辑图或语句表等编程语言,而无需计算机知识,因此系统开发周期短,现场调试容易。另外,可在线修改程序,改变控制方案而不拆动硬件。

PLC的梯形图程序一般采用顺序控制设计法来设计。这种编程方法很有规律,很容易掌握。对于复杂的控制系统,设计梯形图的时间比设计相同功能的继电器系统电路图的时间要少得多。

PLC的用户程序可以在实验室模拟调试,输入信号用小开关来模拟,通过PLC上的发光二极管可观察输出信号的状态。完成了系统的安装和接线后,在现场的统调过程中发现的问题一般通过修改程序就可以解决,系统的调试时间比继电器系统少得多。

5 控制原理

这种摆动结构用到的伺服驱动器可以提供位置、速度、扭矩三种操作模式,经分析,此摇摆装置适于采用位置控制模式。

位置控制模式被应用于精密定位的场合,这种控制方式有两种命令输入方式:脉冲及内部寄存器输入,具有方向性的命令脉冲输入可经由外界来的脉冲来操纵电机的转动角度,最高可接受高达4Mpps的脉冲输入。为了更方便做位置控制,提供64组位置命令寄存器,利用通讯方式来改变命令寄存器的内容值 。

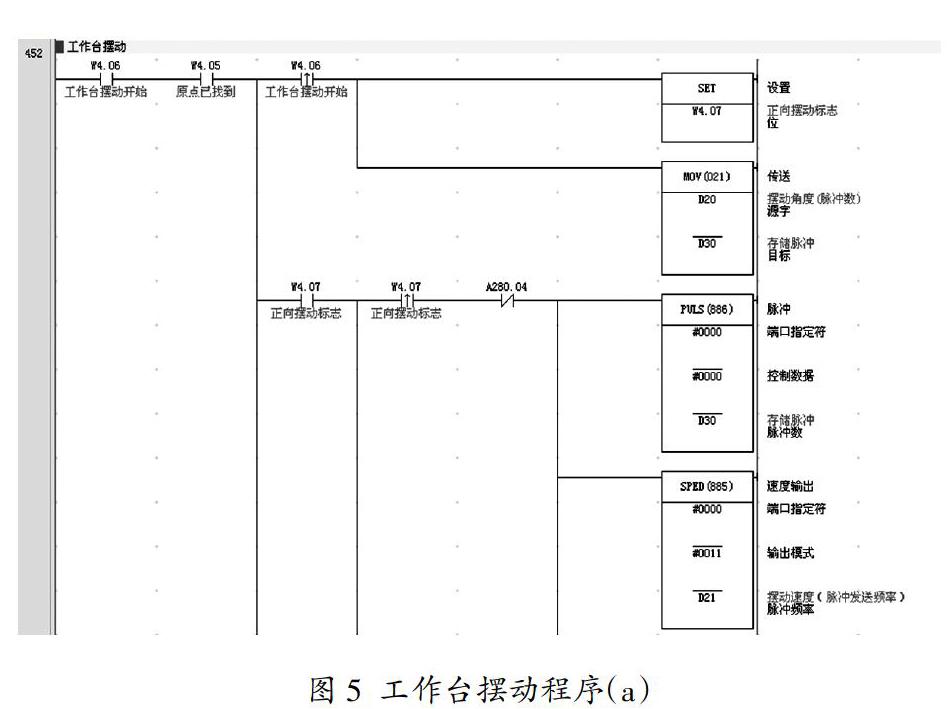

5.1 定位方法

5.2 循环摆动原理

根据顺序控制的原理,通过PLC指令来变换脉冲数值的符号位,进而改变电机的转动方向。当开始信号置1之后,标记标志位,使内存地址记住此时的状态,脉冲输出一定的值,通过PLC端子通过内部辅助继电器转换为电信号,发给伺服驱动器指令,电机以设定方向开始运动,当脉冲发出结束,电机运动结束,这时标记标志位取反,正转指令置0,反转指令置1,脉冲继续发出,电机此时接收到指令,开始反向运动。

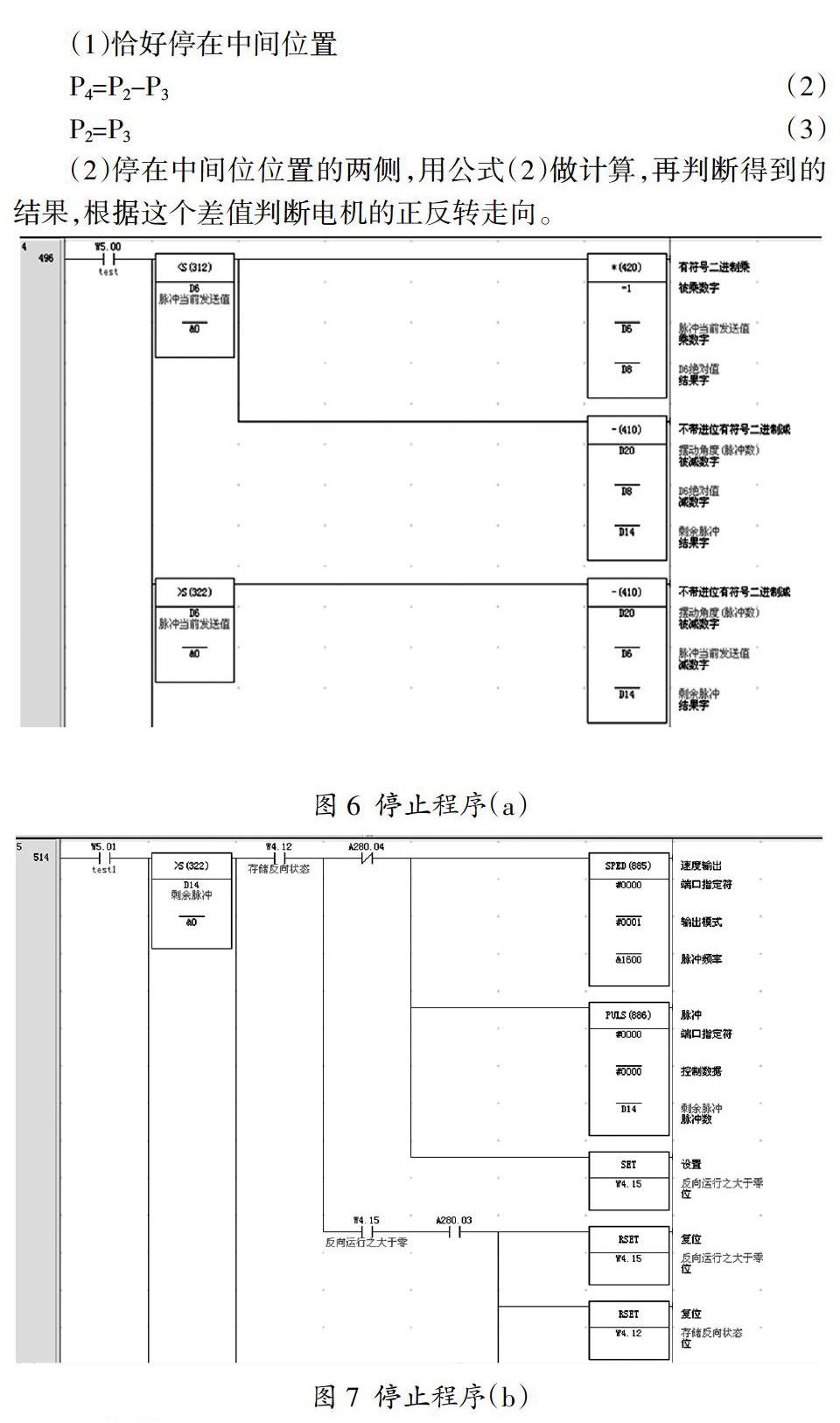

这样标志位的循环置位,控制电机的运转,实现了料台的往复运动,增加了材料与钢线的摩擦,提高切割效率。部分程序如图5所示。

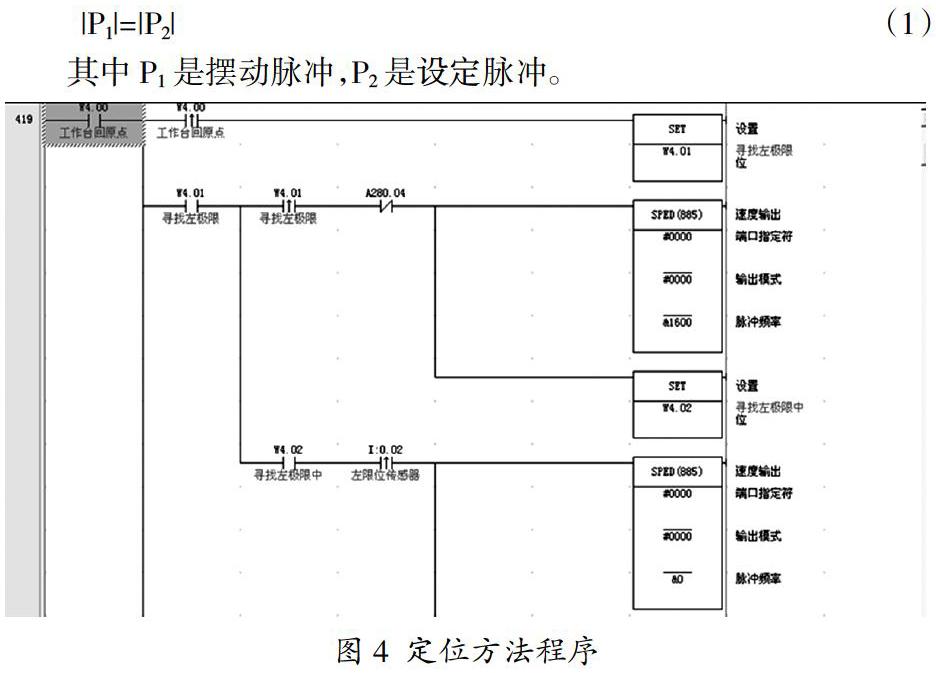

5.3 摆动停止的计算方法

6 结束语

此摇摆结构虽未达到完美,但已经应用到了实际机型中,在实践中再寻找升级方案,客户的建议是我们的前进动力。这是国内半导体行业大胆自主研发国外先进技术的新进展,为半导体切割技术提供了新思路。今后还将会不断地通过研究与实验完善摆动切割工艺。

参考文献

[1]吴学斌,胡孝伟,陈平,等.浅谈一种多线切割机的摆动机构[J].科技创新与应用,2013.

作者简介:袁丁(1988-),女,助理工程师。