基于S7—200PLC的快速热冷注塑成型控制系统开发

摘 要:设计了基于可编程控制器的快速热冷注塑成型机的温度控制系统,利用触摸屏对设备的操作界面进行了友好的组态编程。研发了一种对模具内部型腔进行快速热冷循环的温度控制系统,通过软件编程设计实现了对模具温度的精准控制。

关键词:PLC;人机界面;组态;程序设计

快速热冷注塑成型为近年来的一项注塑成型技术,根据塑料的不同特性和不同的注塑工艺要求,实时、快速控制模具型腔温度,使处于熔融状态的塑料达到一种最佳的成型状态,能注塑出具有较高品质的注塑件[1]。以快速热冷注塑成型的模具温度控制机为主的模具型腔温度控制设备已经广泛运用于工业上的注塑成型上,设备对模具温度的合理控制,不但能影响注塑件的质量,同时也能有效节约能源。

1 快速热冷注塑成型温度控制系统

快速热冷注塑成型的温度控制系统实物图如图1所示。控制系统主要由西门子S7-200PLC、人机界面(HMI)、接触器、继电器、温度控制器、电力调制器和变频器等电气器件组成。

2 工作原理

本课题开发的蒸汽型快速热冷注塑成型的模具温度控制系统充分考虑了设备使用具有的节能性便利性。如图2所示,本系统中冷冻水在工作时既为注塑机提供冷却,也为加热后的模具快速冷却,冷却模具的水温度较高部分需要流回锅炉补水水箱,温度较低部分流回冷凝器储水箱,利用西门子S7-200PLC和模拟量处理模块EM253实现了对采集的模拟量信号处理。如图2所示,具体工作原理如下:设定电磁阀V3出口处a冷却水的流量,通过传感器实时检测该处流量,经过变换器将信号转换为4-20mA电信号,输入EM253后得到6400-32000数字量信号,经PLC读取。

3 软件设计

3.1 系统运行程序设计

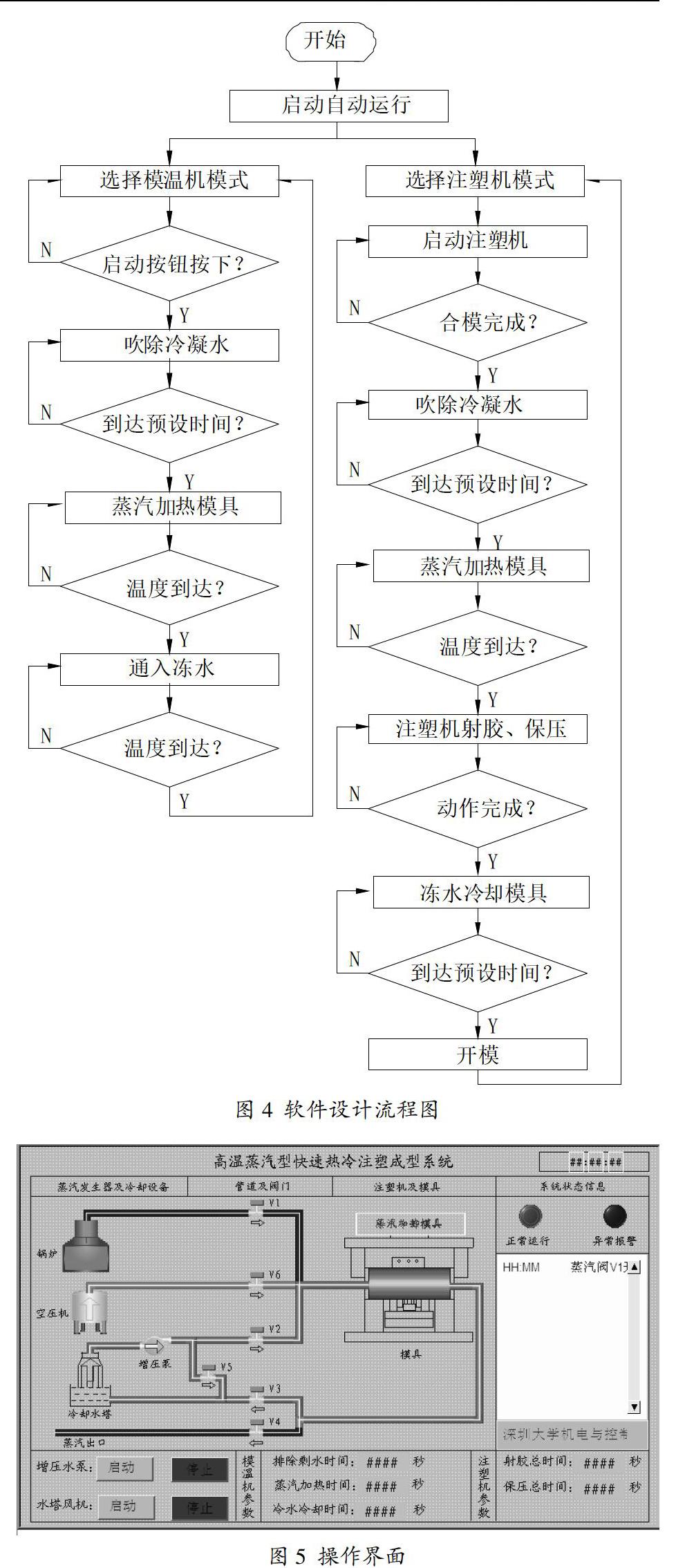

如图3所示,启动温度控制设备,系统上电复位,对相关参数进行初始化。设计程序对系统中的蒸汽发生器、空气压缩机和冷凝器进行运行情况检测,当温度和压力均达到设定值时,系统正常工作,此时可以对温度控制系统进行手动或者自动运行操作。

3.2 自动运行程序设计

利用可编程控制器(PLC)的I/O模块采集模具温度控制机按钮、压力继电器、电磁阀、调节阀、调速装置等现场输入输出信号,设计了模具温度控制机的自动运行程序[2]。在自动运行程序中,设计了模具温度控制机运行模式和注塑机运行模式,如图3图4所示,这两种运行模式通过选择开关进行选择操作,为安全操作,需要在程序中设置联锁与互锁。

(1)模温机运行模式:启动程序后,执行吹除模具及管路内的残留的冷凝水,通入高温高压水蒸气加热模具,模具温度达到预设温度之后,开启冻水电磁阀,通入冷冻水,冷却模具。

(2)注塑机运行模式:此种运行模式是通过设计程序实现注塑机控制模具温度控制机运行。启动注塑机,对注塑机进行合模操作完成之后,模具温度控制机自动启动高压空气吹除残留的冷凝水,高温水蒸气加热模具,模具温度达到设置后,注塑机射胶。射胶、保压完成,模具温度控制机启动冻水阀,冷却模具。

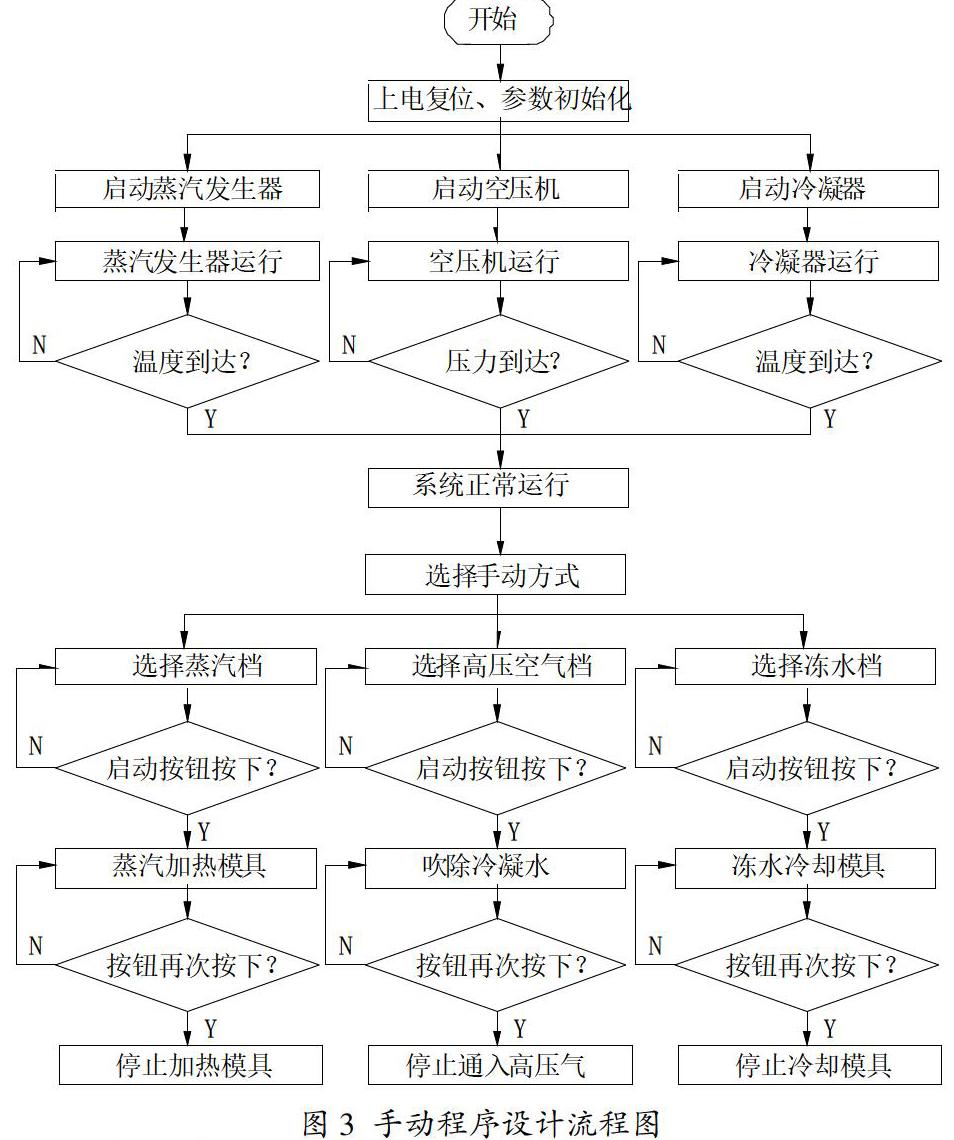

4 人机界面程序设计

本系统使用的人机界面(Human Machine Interface)又称作为人机接口,简称为HMI[3]。人机界面具有的过程和设备参数管理、显示报警、可视化和过程控制等功能为设备使用者提高了极大的便利。本系统使用Weinview MT6070系列人机界面设计了操作界面,如图5所示。界面中实时显示了系统中各功能部件的启动以及运行状态,和输入输出信息的记录显示,界面友好。

5 结束语

利用西门子STEP7编程环境对快速热冷注塑成型系统进行了软件编程,编写了设备的手动程序、自动运行程序和人机界面显示程序。使用维伦通EB8000编程软件对人机界面进行组态编程,开发了快速热冷注塑成型系统的操作界面。快速热冷注塑成型系统经过一年多的试验运行,程序运行稳定,达到预期效果。

参考文献

[1]张鹏,程永奇,宋财福.高光注塑成型及其关键技术[J].工程塑料应用,2009,37(4):31-34.

[2]岳庆来.变频器、可编程序控制器及触摸屏综合应用技术[M].北京:机械工业出版社,2006.

[3]吴志敏,阳胜峰.西门子PLC与变频器、触摸屏综合应用教程[M].北京:中国电力出版社,2009:155-156.

作者简介:林国勇(1983-),男,广东省深圳市人,工作单位:深圳大学机电与控制工程学院,职务:技术人员,研究方向:机电一体化产品开发。