瓮福中低品味磷精矿浆管道输送系统工艺设计

陈洁 李马锁

摘 要:瓮福集团针对磷矿石品位较低,大量资源不能利用的现状,为提高资源利用率,投资7亿元进行了中低品位磷矿石的扩建工程,其中新建磷精矿管道输送系统,将磷精矿浆从新龙坝选矿厂输送至马场坪工业场地,输送距离46.9km。文章主要介绍了磷精矿浆管道系统的输送工艺设计,设计时考虑到实际生产中不可避免的产量波动,设计背压可调的消能站实现流量多级调节。通过调节泵速和消能站中消能孔板组合的运行模式,矿浆可控制在最低能耗下输送,生产灵活性较高,吨矿运输成本大幅降低,由原来的0.2元/吨·公里降低到0.1元/吨·公里,经济效益显著。新管道系统于2013年5月成功投产使用,技术装备和经济指标达到世界先进水平。

关键词:磷精矿;浆体管道输送;沉积流速;过渡流速;水力高程线

前言

凡是能制作成浆的物料均可以用管道进行输送,即水力管道输送技术。该技术是进行大宗能源物料运输的绿色环保专业技术,在节能环保方面有零排放、无污染、无噪音、直埋地下,不破坏当地自然、人文景观和居民环境,地上还可以绿化、恢复原生态,受天气变化影响小,利用地形落差来进行输送等方面的优势。对于边远地区、距离终端用户较远、运输量较大的矿山企业,矿产品管道运输方式在经济性、安全性、环境影响等方面比传统的公路、铁路运输具有明显优势,现已广泛应用于金属矿山和非金属矿山生产的各种精矿、尾矿、煤碳等能源的输送。

1995年瓮福集团建成了中国第1条长距离磷精矿浆管道输送系统,输送距离46.7km,输送管道外径229mm,设计年输送磷精矿干基190万吨~210万吨。2008年建成平行的回水管道,将终端磷肥厂的废酸水送回到首端选矿厂循环使用,使整个企业做到废水零排放。

瓮福矿区磷矿石地质储量8.2亿吨,平均品位25%,约有50%的资源不能利用。为提高资源综合利用率,2011年瓮福集团开展了中低品位磷矿综合利用项目,总投资7亿元,包括中低品位磷矿选矿扩建及尾矿库、新建磷精矿管道输送系统、磷精矿压滤脱水系统。

文章主要介绍了磷精矿浆管道系统的输送工艺设计,以设计依据为前提,确定合理的设计原则,充分评估并利用现有管道系统,在开展磷精矿浆可输送性实验的基础上,确定安全流速、设计管道规格、水力高程线、泵送能力及输送系统。设计新建的磷精矿管道输送系统最大输送量520万吨/年,实现新建与现有管道一起达到输送磷精矿干基660万吨/年,极大地节省了投资成本。

1 设计依据

(1)最大输送矿石量:660万吨/年;

(2)运行时间:330天/年,7920小时/年;

(3)输送浓度(质量含固量):62%±2%;

(4)管道设计寿命:30年;

(5)管线路由:新龙坝选矿厂现有隔膜泵站至马场坪工业场地,全长46.9km,地形起伏较大。

2 设计原则

现有磷精矿浆管道输送系统年可输送精矿干基190万~210万吨,经对该管道的使用寿命评估后,按照年输送精矿干基200万吨计算,还可继续使用20年。因此,新管道的设计时,充分利用现有管道系统,以降低投资成本。

(1)现有管道系统联合进行输送,两条管道的设计输浆能力如下:

现有老矿浆管道:精矿干基200万吨/年;

新建矿浆管道:精矿干基460万吨/年;

新老管道一起达到660万吨/年。

(2)现有管道系统主泵做为新建管道系统主泵的备用泵,新建管道系统不设备用泵。可在现有管道出口和新建管道泵房出口设连通管和隔离阀,并通过对现有管道系统的电气与自控部分进行相应改造,使其具有此功能。既可节省投资、节省场地,还可盘活原有资产。

3 输送工艺参数设计

3.1 矿浆可输送性试验

首先对采样的待输送磷精矿浆进行可输送性试验[1],包括如下内容:

(1)输送特性评估试验。固体比重实验、粒级分布实验、矿浆流变实验(3个浓度水平),用于确定泵压和管道最小壁厚。(2)停车再启动特性评估试验。沉降实验、安息坡度实验、沉积穿透重实验,用于确定管线最大容许坡度和停车再启动可行性。(3)磨蚀性评估试验。矿样对钢管的磨蚀率实验,用于确定管道壁厚裕量。

3.2 工艺参数确定

3.2.1 安全流速。为保证正常安全输送,输送流速应大于或等于临界沉积流速和过渡流速中的较高值,称之为安全流速[2]。

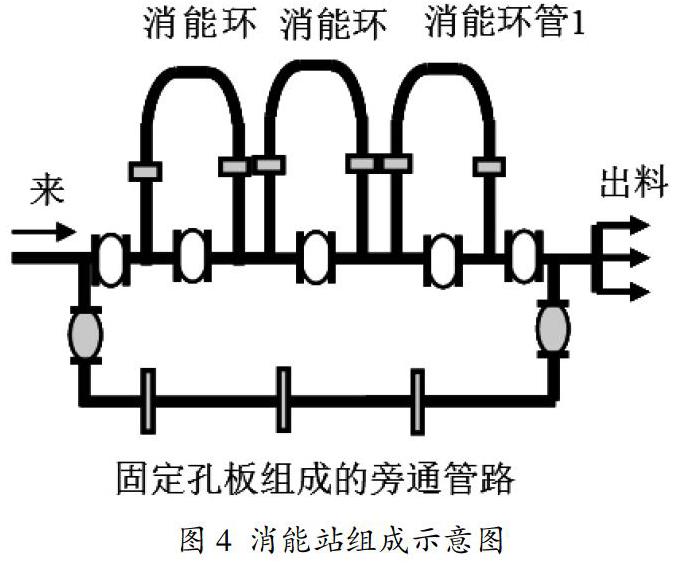

3.2.2 过渡流速。由层流状态到紊流状态的过渡流速是矿浆粘度和矿浆屈服应力的函数。因粘度和初始屈服应力又是浓度的函数,可根据实验结果,结合汉克斯公式,建立过渡流速和矿浆浓度的关系。图2是过渡流速和磷精矿浆浓度的曲线关系。当矿浆浓度为64%时,只要流速超过1.15m/s,矿浆即进入紊流状态。

3.2.3 临界沉积流速。临界沉积流速为固体颗粒在输送中保持悬浮状态而不产生滑动层和淤积层的最低流速。一般运行流速都应高于临界流速,以保证管道长期运行时浆体的稳定性,并保证管底不发生严重磨蚀。影响临界沉积流速的因素有固料比重、粒级分布、颗粒沉降系数和浆体浓度等,根据实验结果,结合沉积流速计算公式,建立沉积流速与浓度的关系。图1是磷精矿浆临界沉积流速与浓度的曲线关系。浆体浓度在62%-64%时,临界沉积流速为1.8m/s。

3.2.4 安全流速

通过图1及图2可以判断,安全流速应取临界沉积流速和过渡流速中的较高值1.8m/s。

3.2.5 管道规格

结合安全流速,选定管道外径14 (356mm),能够满足输送能力460-520万吨/年的设计要求。壁厚9.5mm~14.3mm,可满足管道承压及服务年限30年的设计要求。

3.2.6 泵送能力

管道设计输浆能力:

老矿浆管道:200万吨/年;

新建矿浆管道:460-520万吨/年;

新老矿浆管道一起达到660万吨/年。

根据以上工况要求,新建矿浆管道输送泵选型如下:

主泵:隔膜泵,4MPa出口压力,350m3/h流量,2台并联工作,采用现有老矿浆管道系统老主泵做为备用泵;

喂料泵:离心泵,620m3/h流量,50m扬程,2台并联,1用1备。

新建矿浆管道年输送磷精矿流量550-620m3/h。

4 输送工艺系统设计

新建磷精矿浆管道系统,起点在选矿厂新储浆罐,终点在磷肥厂储浆罐,主要包括新喂料泵、新主泵、输送管道和消能站,如图3所示。

浓缩后的磷精矿浆排入选矿厂的2个新储浆罐缓冲流量波动,通过新喂料泵向新主泵喂料,经过新主泵加压后进入管道进行泵送,泵送至终端后,高压矿浆先经过消能站进行减压,再进入磷肥厂储浆罐。

4.1 储浆罐

管道首端现有2个选矿厂老储浆罐,新建2个储浆罐,共4个储浆罐,实际生产时,2个老储浆罐空置备用,2个新储浆罐满浆待送。终端磷肥厂现有2个储浆罐,新建3个,共5个储浆罐。每个储浆罐有效容积为2000m3。

储浆罐具有如下功能:

稳定作用:

储浆罐吸收选厂生产量和矿浆浓度的波动,使管道系统平稳运行,减少水击发生频率和强度,减少消能站阀门关启的频率和阀芯磨损,延长其寿命。

隔离作用:

一个系统的事故不会马上波及另一系统的运行。当终端磷肥厂或管道发生事故停车时,首端选矿厂的2个空罐可使选厂在6-8个小时内继续生产,不需要停车。当首端选矿厂发生事故停车时,选矿厂的2个满罐可继续供浆,使终端磷肥厂在8个小时内继续生产,不需要停车。

降氧作用:

满罐可使罐内浆体中的小气泡有时间浮出液面,减少进入管道的游离氧的含量,从而减小管道的内腐蚀。

4.2 消能站

管道系统的设计考虑了今后生产中不可避免的产量波动,采用通过调节泵速和消能孔板组合的操作模式达到输送能耗最低。当管道系统需要执行不同的输送计划时,管道流量变化需要不同的消能孔孔板组合来调节,提供合适的管道背压,防止系统产生不满管流。新管道的5km及35km处是两个高点,下游地形总体坡度大于水力坡度。当管道输送流量不足时,高点到下游会产生不满管流。矿浆在不满管流区半管流动,并形成真空,会引发汽蚀并快速磨损。

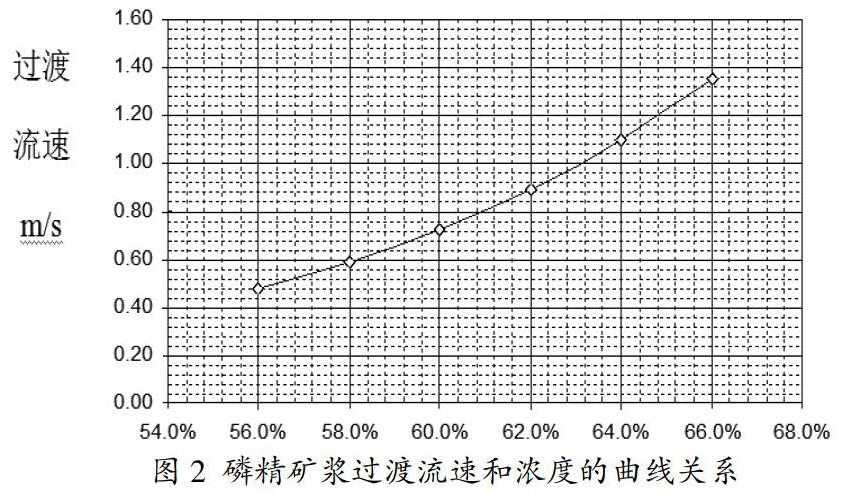

因此,在管道终端安装消能孔板,设置消能站,在低流量时,增加消能站阻力,使高点不发生不满管流。在高流量时,减小消能站阻力,使泵能耗达到最低。为达到该目的,设计消能站由3个带有消能孔板的消能环管组成。在不同流量下选择不同的环管组合,可实现8级调节与流量匹配。消能站组成示意图见图4所示。

消能站设计了超压保护装置——固定爆破压力的爆破片,防止精矿浆管道以及消能站内的管路设备发生过压破坏。如有超过设计范围的高压导致爆破片破裂后,矿浆将沿爆破支路排至储浆罐,同时爆破片的动作信号传到控制室报警。

消能站设计有3个出料口:1个用于将正常来流,即磷精矿浆导入储浆罐;1个用于将非正常来流时,主要是水或水浆混合物,排入回水池;还有1个用于爆破支路,当爆破片破裂后,管内矿浆沿爆破管路导入储浆罐。

5 结束语

新建磷精矿浆管道输送系统充分利用了现有老矿浆管道系统,大大降低了系统投资,背压可调的消能站实现了输送流量多级调节,生产灵活性高,可适应实际生产中的产量波动,实现矿浆在最低能耗下输送,吨矿运输成本大幅降低,为瓮福集团中低品位磷矿石资源的开发利用有效解决了能源输送问题,经济效益显著。

相比于传统运输,管道运输不仅符合国家实现节能减排、低碳经济的战略规划,具有高效、低成本、节能环保等优势,也是开发边远山区矿产资源、缓解铁路公路运输紧张状况、解决精矿外运和尾矿排放的有效方法。

参考文献

[1]E.J. Wasp.固体物料的浆体管道输送[M].黄委会水科所,译.水利出版社,1980.

[2]沈仲棠.非牛顿流体力学及其应用[M].北京:高等教育出版社,1989.

作者简介:陈洁(1977,8-),女,籍贯河南洛阳,博士,高级工程师,主要从事浆体及膏体管道输送系统设计工作。