潮湿状态下陶瓷地砖摩擦系数测试方法探讨

何问慎 顾轩 陆倩映 肖景红

摘 要:陶瓷地砖的摩擦系数及使用环境对其防滑安全性能有着直接的影响。本文依据美国标准ANSI A137.1-2012及ASTM C1028-07,测试和比较了11种常见类型陶瓷砖在潮湿条件下的动摩擦系数和静摩擦系数,评价了样品的使用安全风险。结果表明:采用动摩擦系数能更好地评价陶瓷地砖的防滑性能。

关键词:陶瓷砖;防滑性能;动摩擦系数

1 引言

随着建筑装饰的档次不断提升,选用陶瓷砖作为地面装饰材料的场所日渐增多,因地面光滑而导致的滑倒事故屡见报道。研究表明,在干燥洁净状态下,陶瓷地砖的摩擦系数较高,使用安全风险很低;当表面有水或其他液态污染物时,部分陶瓷地砖的摩擦系数会明显降低,滑倒风险显著升高。因此,测试和评价陶瓷地砖在潮湿条件下的防滑性能,对于瓷砖的安全使用是非常重要的。

静摩擦系数和动摩擦系数均被用于潮湿条件下防滑性能的评价。典型的测试方法标准包括静摩擦系数测试方法ASTM C1028-07e1[1]和动摩擦系数测试方法ANSI A137.1-2012[2]。本文采用上述方法测试了11种常见类型陶瓷地砖在湿滑状态下的摩擦系数,依据ANSI/NFSI B101.1-2009[3]和ANSI/NFSI B101.3-2012[4]评价了使用安全风险,并初步分析了测试方法对安全风险评价结果的影响。

2 实验内容

2.1 样品选择

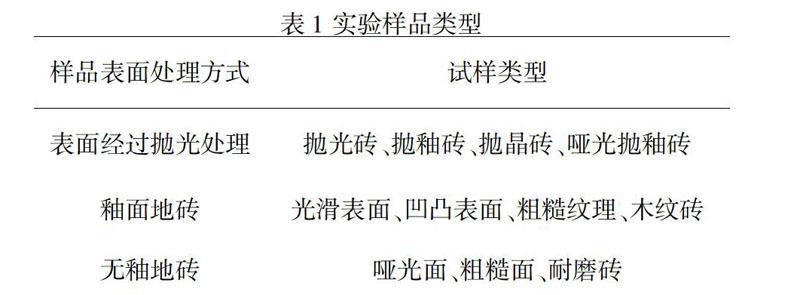

本文选择的实验样品为11种常见类型陶瓷地砖,其表面状态如表1所示。

2.2 静摩擦系数的测试

2.2.1 测试原理

本文采用尺寸为3 in×3 in×1/8 in的Neolite橡胶粘在一块尺寸为8 in×8 in×3/4 in的铝合金板上组成滑块组件(参见图1),在滑块组件上加载22 kg的配重块,拖动滑块组件,使橡胶表面和陶瓷砖水平表面产生相对运动趋势,记录产生相对滑动瞬间的拉力值,计算静摩擦系数。

2.2.2 测试设备

本文采用如图2所示的静摩擦系数测定仪测定静摩擦系数。

2.2.3 测试步骤

(1) 洗净待测样品表面,烘干冷却后备用;

(2) 检查Neolite橡胶表面,如表面出现光泽或划痕,按以下步骤进行滑块橡胶打磨:将加载了配重块的滑块组件在铺贴有400目碳化硅砂纸的平台上沿水平方向拉动,使Neolite橡胶在砂纸上移动约100 mm的距离,扫去表面碎屑,将滑块组件旋转90°重复上述打磨过程,共打磨4个方向,必要时重复以上过程直至完全去除橡胶表面的光泽;

(3) 将滑块组件和待测样品在水中润湿至少5 min。将滑块组件放在已固定位置的样品上,并在滑块组件上加载22 kg配重块,调节拉力计的支撑高度使滑块组件与拉力计处于同一水平面上。沿水平方向缓缓用力拉动滑块组件,滑块组件产生滑动即停止用力,读取记录产生滑动时的拉力,将样品旋转90°用同样的方法测试,共测试4个方向。测试时应保证表面始终湿润;

(4) 按上述方法对校准板进行测试,计算校准值;

(5) 按上述方法进行样品测试,每组样品测试3个试样,每个试样测试4个方向,计算静摩擦系数的平均值,通过校准值修正后,得出样品的测试结果。

2.2.4 结果表示

按式(1)计算湿态静摩擦系数的校准值:

XW=0.51-RW/NW (1)

式中:

XW——湿态静摩擦系数的校准值;

RW——校准板湿法4次拉力值之和;修约到0.01 kg;

N——测试次数,4次;

W——滑块组件的总重量,修约到0.01kg。

按式(2)计算样品的湿态静摩擦系数:

FW=(RW/NW)+XW (2)

式中:

FW——样品的湿态静摩擦系数;

RW——样品湿法12次拉力值之和,修约到0.01 kg;

N——测试次数,12次;

XW——湿态静摩擦系数的校准值。

2.3 动摩擦系数的测试

2.3.1 测试原理

使用可自动行走的特殊测试装置在陶瓷砖表面行走,测试装置底面中部安装并拖动一个带有传感器的橡胶滑块一同行走,并施加一定作用力于橡胶滑块,使滑块紧密接触陶瓷砖测试面产生滑动摩擦。测试中,测试装置通过记录计算作用于橡胶滑块的摩擦阻力,得出滑动摩擦系数。

2.3.2 测试设备

本文使用 BOT-3000摩擦系数测试仪测试滑动摩擦系数,如图3所示。测试采用的滑块橡胶为SBR橡胶滑块,如图4所示。

2.3.3 测试步骤

(1) 试样的制备:样品规格至少为254 mm×254 mm。对于小规格的样品,需铺贴拼接成大于254 mm×254 mm的规格。对于实验室测试,每组样品需测试三个试样;

(2) 湿润试剂:浓度为0.05%的十二烷基硫酸钠(SLS)溶液。润试剂不重复使用,每次测试前需重新用蒸馏水配置湿润试剂;

(3) 滑块的准备:使用配套的专用打磨工具对橡胶滑块进行打磨。清洁已打磨充分的橡胶滑块表面,在仪器指定位置安装橡胶滑块;

(4) 测试方法:在测试前,需湿润样品和橡胶滑块,然后将测试仪放在样品表面上,在仪器操作界面选择相应的测试标准后开始测试,测试完成后仪器自动记录结果。将测试仪旋转90°,测试另一个方向。每个试样测试4个方向;

(5) 标准砖校准:在样品测试前,需对标准砖进行测试。标准砖4个方向的动摩擦系数平均值应在0.28~0.31内,否则需检查仪器设置,或对橡胶滑块进行再次打磨,直到标准砖测试结果在标准范围内才能开始样品测试;

(6) 样品测试:测试该组样品的三个试样,每次测试前,需检查SBR橡胶滑块的表面状况,如遇明显磨损痕迹,需重新打磨橡胶滑块。

2.3.4 数值要求

样品测试完成后,记录每个试样的平均值并计算样品最终平均值,修约到0.01。

3 结果与分析

3.1 测试结果

样品在潮湿状态下的静摩擦系数、动摩擦系数及使用安全风险如表2所示。

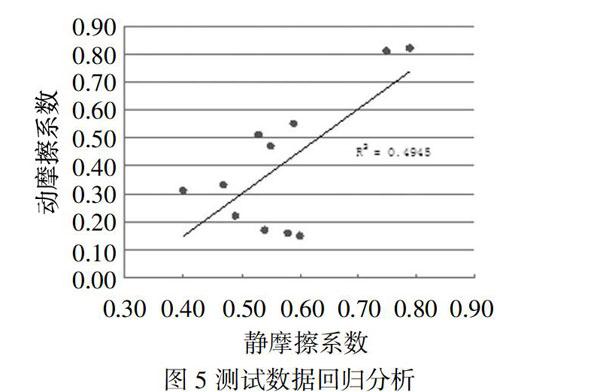

对测试数据进行回归分析发现(参见图5),R2为0.4945,显示静摩擦系数和动摩擦系数之间的相关性很低,测试结果无法进行直接转换。

比较基于不同方法的安全风险可以发现,除哑光抛釉砖、木纹砖、无釉地砖(粗糙面)和耐磨转等4种样品的安全风险一致外,其余7种样品,基于不同的测试方法的安全风险不同,特别是抛光砖,基于静摩擦系数的安全风险为低,基于动摩擦系数的安全风险为高。可见,测试方法的选择,对于防滑性能的风险评价结果有着非常重要的影响。

3.2 基于静摩擦系数的防滑安全风险评价

美国标准ANSI/NFSI B101.1-2009中给出的防滑安全风险划分方法见表3。

将表2和表3对比可以看出,11种样品中,抛光砖、无釉地砖(粗糙面)和耐磨砖为低风险,其余样品为中等风险,没有高风险的样品。实际上,抛光砖至少在湿滑状态下使用时,才有很高的安全风险。在静摩擦系数测试时,滑块橡胶与非常光滑表面之间产生的气窝摩擦力很大,会导致测试结果偏高,因此,对于抛光表面,用静摩擦系数可能无法体现其真实的防滑性能,应采用其他合适的方法来测试和评价其防滑性能。

3.3 基于动摩擦系数的防滑安全风险评价

根据ANSI A137.1-2012标准要求,在水平状态下室外地砖的湿态动摩擦系数应不小于0.42。在美国标准ANSI/NFSI B101.3-2012中给出的水平状态下防滑安全风险划分方法如表4所示。

将表2和表4对比可以看出,11种样品中,凹凸表面、粗糙表面的有釉砖以及非抛光表面的无釉砖为低风险,抛光产品和一款表面光滑的产品为高风险,其余样品为中等风险,防滑风险的划分与使用体验相符。在11款砖中,5款砖适合室外使用,抛光类和表面光滑的样品均不适合室外使用。由于动摩擦系数模拟的是人在运动过程中的滑倒,测试采用的润湿剂能降低气窝摩擦力的影响,采用的滑块橡胶形状和材质更接近于常见的鞋跟形状和材质,因此,相比于静摩擦系数,采用动摩擦系数能更好地评价陶瓷地砖的防滑性能。

4 结论

通过潮湿条件下两种摩擦系数的实验可以看出,部分样品尤其是表面经抛光处理的样品虽然静摩擦系数并未达到高风险等级,但在湿滑条件下使用时,仍有着较高的安全风险。可见测试方法对安全风险结果有显著影响,因此,需要选择合适的方法来评价产品的防滑性能。实验结果表明,相比于静摩擦系数,动摩擦系数测试结果能更为真实地反映现场潮湿条件下的使用效果,值得推广和应用。

参考文献

[1] ANSI A137.1:2012,American National Standards Specifications for Ceramic Tile [S].

[2] ASTM C1028-07e1,Standard Test Method for Determining the Static Coefficient of Friction of Ceramic Tile and Other Like Surfaces by the Horizontal Dynamometer Pull-Meter Method [S].

[3] ANSI/NFSI B101.1-2009,Test Method for Measuring Wet SCOF of Common Hard-Surface Floor Materials [S].

[4] ANSI/NFSI B101.3-2012,Test Method for Measuring Wet DCOFof Common Hard-Surface Floor Materials (Including Action and Limit Thresholds for the Suitable Assessment of the Measured Values) [S].