轨道车辆车体总成焊机挂架设计

闫伟 岳彩昂

摘 要:轨道车辆是当今最重要的交通工具之一,随着城市交通的日益饱和,轨道车辆的便利性越发重要,对轨道车辆的需求也越发显著。本文的焊机挂架是基于现有轨道车辆车体总成制造工艺过程特点而设计,降低劳动者作业强度和提高生产效率。

关键词:轨道车辆;车体总成;焊接挂架

中图分类号:TD355 文献标识码:A

轨道车辆车体是由底架、侧墙、端墙、司机室(仅头车)、车顶等组成的厢体结构(如图1所示)。各大部件连接一般采用焊接或铆接的方式。本文所述车体为铝合金焊接连接车体,车体为保证其强度和轻量化要求,各大部件都是采用铝合金空腔型材。车体大部件连接需要从内外两侧进行焊接。为提高车体制造效率,车体外侧长直焊缝已经采用自动焊的方法进行。但车体内部结构支撑较多,无法形成有效自动导轨,目前仍然采用手工焊的方法进行。

车体内部包括车体底架与侧墙内部连接,侧墙与车顶内部连接,端墙与车体各部件内部连接。因焊接工艺过程需要,焊枪送丝及参数调控机构(以下简称送丝机构)应放入车体内部。又因组装及外部焊接需要,车体底架是放置约1.2m高地面支撑上,焊枪送丝机构需要从车外搬运至车体内部。因送丝机构本身重量约为20kg,搬运过程需要耗费体力,且如不能轻拿轻放还会造成对人员、车体部件及焊接设备的伤害。

本文所设计的焊机挂架意在通过去除焊工上下搬运焊机送丝机构动作,减轻焊工劳动强度,同时提高生产效率。

一、焊机挂架的设计要求

从侧门处将焊机送丝机构放入车体内部,需考虑挂架高度要求,以保证能顺利进入车内,利用现有平台装置减少空间占用。

门间距约3500mm,门开口约1600mm,平台支撑柱距车体1200mm,平台距车门门中沿车体纵向尺寸约1400mm,需考虑将送丝机构能送入车体内部。

二、设计基本思路

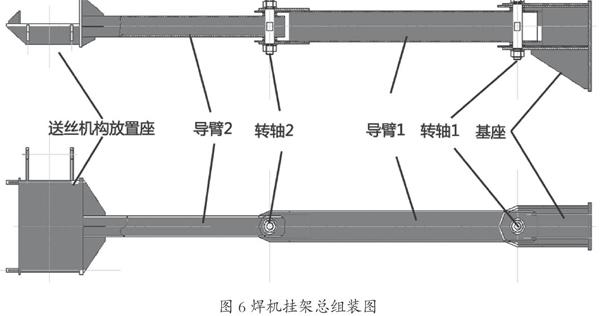

本焊机挂架初步设计结构如图3所示。挂架与平台立柱焊接连接,挂架由基座、连接转轴1、导臂1、连接转轴2、导臂2、送丝机构放置座6大部分组成。

基座与平台通过焊接连接,起固定作用。两导臂间及导臂与基座间通过连接转轴连接,通过两转轴的转动保证送丝机构能构在水平方向送至车体内部。送丝机构放置座用于放置和固定送丝机构,其与导臂2采用焊接连接的方法,以保证其稳定可靠。

三、各结构的设计

(1)送丝机構放置座的设计

送丝机构由主体和机构托盘构成,送丝机构组成及主要需考虑接口尺寸如图4所示。

基于不更改送丝机构原结构考虑,送丝机构放置座应能够与原机构托盘相配合,下部应开口让出固定销。机构门在作业过程中会有打开的需要,因此设计放置座应不妨碍机构门的开闭,因此大致设计为侧开口形式。因送丝机构应最终要稳固,设计后端卡口方式固定后轮轴,前万向轮悬空,由机构托盘与放置座接触。送丝机构放置座示意图如图5所示。

考虑送丝机构稳定性要求,其与导臂2采用焊接方式连接,因机构重量约为20kg,对机构作用力小,考虑材料稳定性选用较常用结构钢板材S235,板厚5mm和10mm两种。放置座采用板材机加工下料后组装焊接组成,强度远大于机构受力,不再校验强度。

送丝机构放置座的作用在于放置、固定送丝机构,保证其稳固性。本设计方案中给出放置座采用板材机加工下料后组装拼焊的方式进行设计,制造工艺成本低。板材选用厚度虽大,但有利于提高结构刚度,防止结构失稳情况的发生,选用常用S235板材,材料易得,材料成本低。

(2)导臂的设计

本焊机挂架为固定在平台立柱上,平台立柱距车体横向距离约为1200mm,平台立柱沿车体纵向方向按每2500mm平均分布,其与车体侧门开口沿车体纵向方向存在(0~900)mm范围的距离差。设计选取最大距离差进行设计及校验,即在最大距离差时本设计仍能满足使用要求。

(a)长度设计

根据勾股定理,如图4所示,在暂不考虑送丝机构送入车体内部情况下,本设计所需两导臂最短应大于1500mm。基于考虑送丝机构要放入车体,本设计选用两导臂总长约为2000mm,分布每导臂长约为1000mm,导臂2长度包括送丝机构放置座。

(b)臂形式设计

考虑挂架抗扭转性,及需要有转轴结构,需要安全性(对人员的磕碰)考虑,本设计采用方管结构。两导臂分别均选用较常见S235方管。导臂1采用120mm×120mm方管,导臂2采用80mm×80mm方管,板厚均为6mm。

(c)强度校核

通过计算可以看出τm远远小于S235的许用剪应力92N/mm2,容许量很大,即设计的剪应力满足强度要求。

本设计方案中之所以选用如此大的容许量是基于以下两个方面的考虑:一是,使用过程中可能会出现高出送丝机构重量的情况出现,如与其他物件的碰撞;二是,结构是活动件,需要保证其刚性及稳定性,不容允出现可视弹性变形。

(3)连接转轴的设计

本焊机挂架整体以简单实用为主,不需外加动力辅助装置,焊机的移动需要焊工手动推拉来完成,又因本设计焊机挂架在作业过程并不需要频繁活动,且每次推拉到一定位置后能有一定阻力阻止其自动活动。因此考虑采用平面轴承来实现,如图5所示。上下两面采用平面轴承,转轴通过螺栓的紧固程度来调节转动阻力。轴材料采用45C/调质HB200-250°并经表面发黑处理。考虑制造成本,两转轴采用相同尺寸,基于方管大小及平面轴承的选用φ40mm转轴。

此结构中转轴主要承受由导臂及焊机重量所产生的扭矩作用。主要承受剪应力,其承受剪应力情况与侧板同。对导臂的受力分析可以看出,其所承受剪应于相对于材料的强度容量很大,本转轴基于稳定性考虑已设计很大容量,其强度不再进行单独校核计算。

(4)基座的设计

基座是焊机挂架与车体组装平台立柱连接处,要求其及其与车体组装平台的连接稳固可靠。

基座选用更大S235材质方管,选用160mm×160mm,壁厚6mm。选用方管加下部补强板形貌,其与车体组装平台采用厚板搭接形式连接。基于对导臂的强度校核,本焊机挂架强度容量大,且本基座与原导臂受力相似,其强度不再进行单独校核计算。

(5)其他细节的设计

考虑到送丝机构放置的稳定性,在送丝机构放置座与导臂连接处设计补强板结构。考虑到开方管开口及侧板去除后对方管的强度及稳定性的影响,在开口处加补强垫结构。考虑到制造公差及组装调试紧固力方便,设计0.5mm调整垫片若干。机加工下料是应做好尖角、毛刺的处理,部分结构棱角做圆角处理,以减少现场作业过程中挂架自身活动或人、物活动时对人、物的伤害。补强板在下料时考虑组装工艺及避免焊缝交叉,在补强板角处应做缺口处理。

结语

根据以上各章节的分析的强度校核,整合设计,最终产品总装图如图6所示。

本设计轨道车辆车体总成焊机挂架是在单臂固定简支梁的基础上加入两垂直方位的转轴,使其在简支梁的基础上在水平平面内有两个方向的自由度。达到送丝机构在轨道车辆车体总成组焊过程中所需要两个要素:高度固定,可水平方向一定范围内活动。经强度分析校核,设计强度满足要求。本设计产品是满足设计需要的产品。

参考文献

[1]安永植,姜国超.工业机器手机构的研究[J].机器人,1994:1-24.

[2]丁彩红,赵增梁,李恩光.升降机械手的原理性设计[J].机械与电子,2001(06):119-163.

[3]王承义.机械手及其应用[M].北京:机械工业出版社,1981:55-76.

[4]杨恩霞.机械设计[M].哈尔滨:哈尔滨工程大学出版社,2006:225.