反重力铸造设备自动控制系统的设计

王艳珍 邹蕾 朱登飙

摘 要: 根据反重力铸造设备实际控制的需要,运用现代自动控制技术设计一种反重力铸造设备自动控制系统,完成系统的总体设计、硬件选型与软件设计。运用数字PID控制方法对提高系统自补偿能力与抗干扰能力,通过Ziegler?Nichols方法对数字PID参数进行整定,对结果通过热调试验进行测试。结果表明,系统运行可靠,曲线跟踪性能良好,达到使用要求。

关键词: 反重力铸造; 自动控制; PID; 总体设计

中图分类号: TN918?34; TP273 文献标识码: A 文章编号: 1004?373X(2016)08?0155?03

Design of automatic control system for antigravity casting equipment

WANG Yanzhen1, ZOU Lei1, ZHU Dengbiao2

(1. Zhengzhou Institute of Finance and Economics, Zhengzhou 450000, China;

2. Henan Basic Construction Science Experiment Institute Co. Ltd., Zhengzhou 450016, China)

Abstract: According to the actual control needs of the antigravity casting equipment, an automatic control system for antigravity casting equipment was designed by means of modern automatic control technology. The overall design of the system, hardware selection and software design were accomplished. The digital PID control method is used to improve the systems self?compensation ability and anti?interference ability. The Ziegler?Nichols method is used to set the digital PID parameters. The setting results were tested with the heat adjustment test. The test results show that the system has reliable operation, good curve tracking performance, and can achieve the application requirement.

Keywords: antigravity casting; automatic control; PID; overall design

反重力铸造作为先进的特种铸造技术,具有充型平稳、自然顺序凝固、铸件组织性能好等优点,尤其适用于大型复杂薄壁铸件的铸造加工。在整个反重力铸造的工艺中,铸造设备的控制水平尤为重要,它是决定最终铸件质量的重要因素[1?2],运用现代自动控制、计算机、PLC等技术实现的大型反重力铸造设备控制系统,具有控制精准、稳定可靠、抗干扰能力强等优点,对于提高反重力铸造工艺水平意义重大。

1 系统设计与硬件选型

1.1 系统总体设计

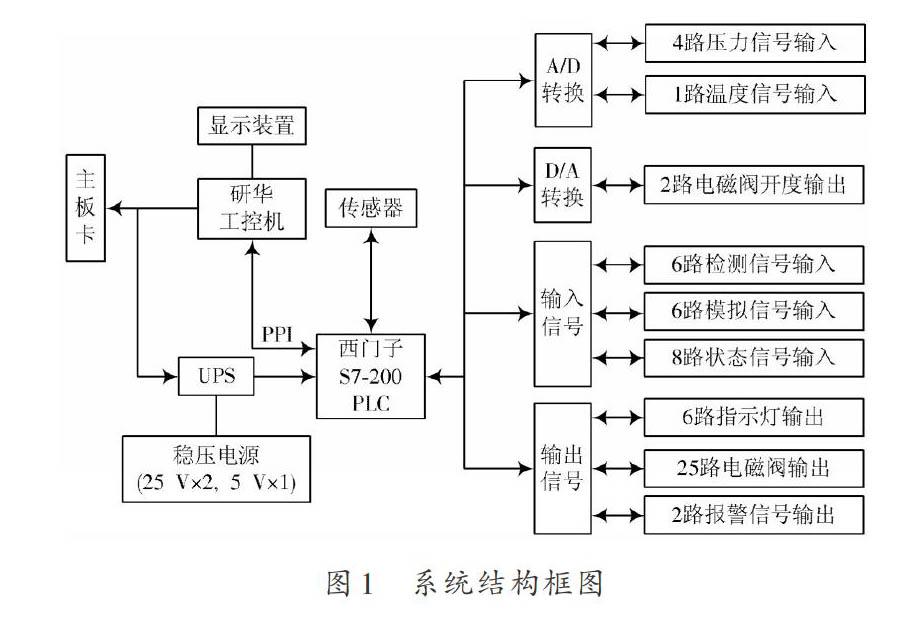

硬件系统是整个反重力铸造设备控制系统的基础,系统中使用的主要硬件及电气设备包括上位监控用的工控机、PLC、显示装置、主板卡、通信设备等。其中工控机作为上位机主要完成现场数据显示及人机交互功能,而PLC主要完成反重力铸造的过程控制,完成上罐压力、下罐压力、上下罐压差及气源压力等的控制,反重力铸造设备自动控制系统结构如图1所示。

1.2 主要硬件选型

作为主要使用在工业现场的工控机,防磁、防震,抗干扰性能强是首要考虑因素,在本设计中选用了研华610L型工控机,配有250WATX PFC抗干扰电源,可以满足本系统数据处理与控制功能的需要[3]。

PLC作为现场控制的核心,系统选用西门子的S7?200系列,CPU型号226,其集成了24点输入/16点输出共40个数字量I/O点。为了保证工控机与下位机通信的实时性要求,通信中采用了PPI电缆作为主通信线路,并辅以通信模块。一旦线路由于意外通信中断,系统则通过通信模块实现数据传输,这样可以最大限度保证系统通信的安全性。

2 系统软件设计

2.1 PLC程序设计

PLC作为处理现场检测信号的核心设备,也是控制执行机构动作的控制核心,PLC的动作流程主要是接收到工控机的下传命令后,首先对机械部分进行检测,然后按照开空压机、冷干机,同步进气,升液、充型、保压、卸压的工艺过程实现反重力铸造设备的控制[4]。

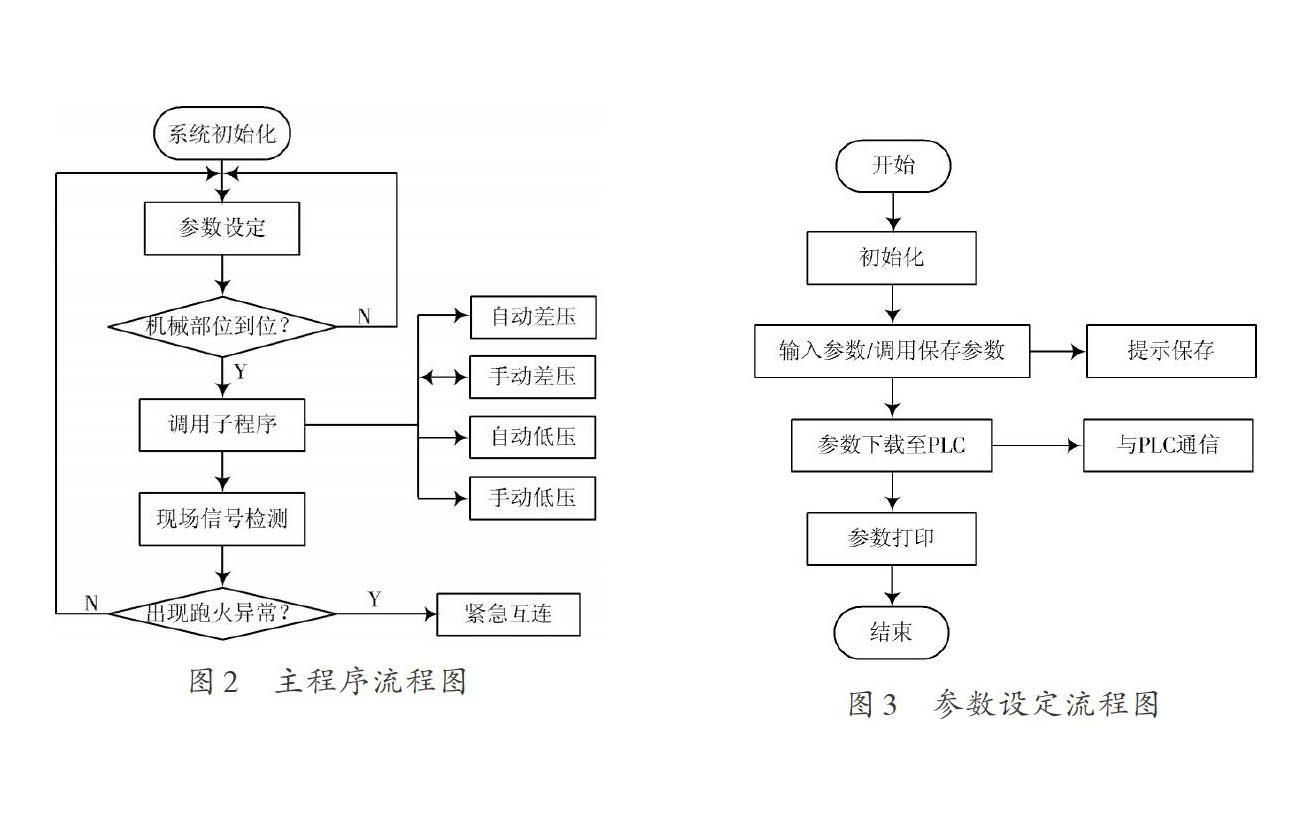

PLC程序采用梯形图编写完成,按照主程序、子程序、中断程序的结构化方式设计。系统的主程序主要实现初始化、信号采集、子程序调用功能,PLC的主程序流程图如图2所示。

PLC主程序的部分实现如下:

Network 1(调用INIT初始化子程序)

LD SM0.1

CALL INIT:SBR0

Network 2(调用DETECTION检测机械复位子程序)

LD SM0.0

CALL DETECTION:SBR0

Network 3(完成气缸锁紧)

LD I0.1

= Q3.2

Network 4(松开气缸锁紧)

LD I0.21

AR<= VD206, 5.0

AR<= VD202, 5.0

= Q3.3

2.2 上位机监控软件设计

上位机监控软件的开发选用了Kingview完成,该软件首先实现反重力铸造工艺过程人机交互界面设计,其中主要界面包括了参数设定界面、工艺过程监控界面、故障检测界面三大部分,具体实现功能如下:

(1) 参数设定界面实现的主要功能包括升液压力、充型压力、结壳压力、升液速度、充型速度、增压速度,增压、结壳、保压时间等各种工艺参数的设定,并以此控制现场控制中心PLC,完成控制。整个参数设定界面执行程序流程如图3所示。

(2) 过程监控界面主要包括数据显示、现场设备监控、历史与实时曲线显示、铸造工艺过程显示等部分。实时曲线显示功能是通过PLC上传的现场数据,实现实时曲线的绘制,实现该功能的部分程序如下所示:

float data;

data=预设曲线+(压力差-预设曲线)/2;

if(运行阶段1>0 &&运行阶段1<4)

pvClear("跟踪曲线",0);

if(运行阶段1>=4)

pvAddNewSetPt ("跟踪曲线",\\本站点\y, 预设曲线);

if(运行阶段>=4)

pvAddNewSetPt ("跟踪曲线",\\本站点\y, w, "");

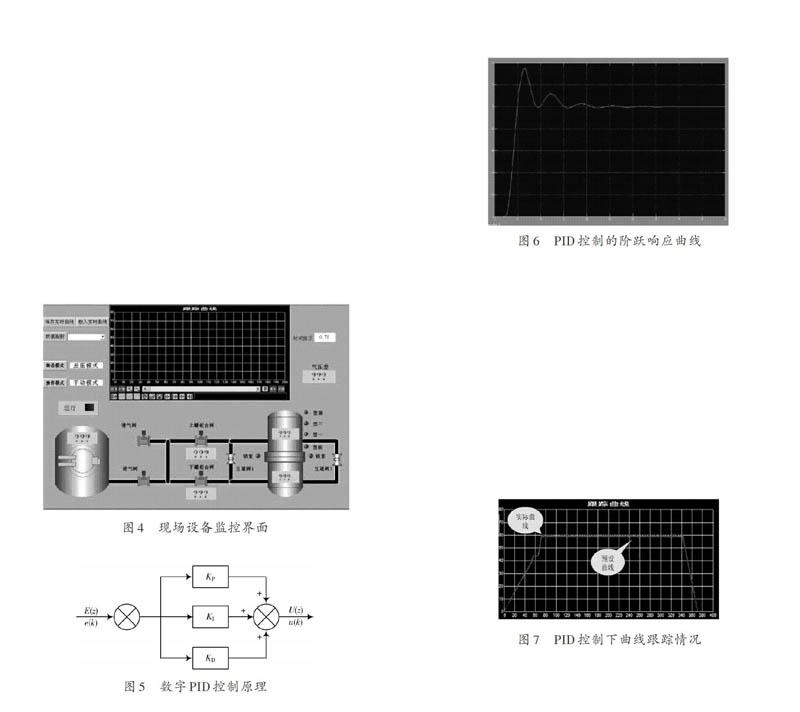

整个现场设备监控运行界面如图4所示。

(3) 故障监控界面主要对设备安装与使用过程中出现的元件故障进行显示,整体可分为模拟量与数字量两方面的检测内容,一旦检测信号出现异常,系统可以进行及时预警,提高故障分析效率,降低故障的进一步影响。

3 控制算法设计

3.1 数字PID控制器设计

整个反重力铸造工艺的过程中,各种外界信号干扰较多,因此系统需要具有较强抗干扰能力和自动补偿能力的控制算法。早期的控制系统中,模拟PID控制方法应用较为普遍,但模拟PID控制中由于需要人工参与调节的原因,导致控制的灵活度不够,因此本设计中运用了数字PID控制算法,数字PID控制系统的原理图如图5所示,由图5可知,数字PID控制器中共需要使用三个参数,其中KP为比例增益,KI为积分参数,KD为微分参数[5]。比例增益KP用于反馈系统中出现的偏差信号,偏差出现后控制器将产生控制效果及时纠正偏差。积分参数KI主要作用是消除静差,提高整个控制过程的抗干扰能力。微分参数KD主要反映偏差信号的变化速率,一旦出现了较大的偏差信号,可以通过引入预先设计的修正信号,使系统快速响应。

根据反重力铸造的控制过程与特性,设计中采用了Ziegler?Nichols方法确定KI,KD,KP的大小。由于反重力铸造过程属于闭环控制,其控制对象主要为传感器、执行元件与设备等器件,研究中可以通过Matlab软件中的Simulink仿真得到控制对象的单位阶跃响应曲线[6],再通过建立控制对象的传递函数完成Simulink模型的建立。

在Simulink模型中通过断开模型中的反馈、微分器、积分器连线,设置比例增益KP为1,完成仿真;根据仿真结果结合查询Ziegler?Nichols方法整定PID参数,最终计算本设计中的比例增益KP、积分参数KI、微分参数KD的取值分别为1.756,4.88,1.1;对整定结果设定Simulink模型,输入阶跃信号经过PID调节后,结果如图6所示。图6中横坐标为时间(单位:s),纵坐标为阶跃信号,由图6可知,输出结果经过PID调节信号表现相当稳定,由此验证设计的PID整定方法对信号调节的作用明显。

3.2 PID控制程序验证

对设计的PID控制器,通过STEP7?MicroWin编程工具提供的PID控制器向导导入比例增益KP、积分参数KI、微分参数KD的对应值1.756,4.88,1.1,生成PID程序块后可供PLC程序调用执行。为验证程序调用后的实际效果,引入PID控制调节后,进行了热调试验[7],根据试验中预设曲线与实际曲线的重合情况,结果如图7所示,可知曲线跟踪情况较为理想,说明程序的控制作用良好,达到理想效果。

4 结 论

针对反重力铸造工艺的特点与要求,结合数字PID控制方法,设计了反重力铸造装备控制系统,完成了硬件部分及电控系统的硬件设计,研究上位机与PLC部分程序的实现方法;同时通过仿真手段,完成数字PID控制器的参数整定,最终通过热调试验对程序中的PID调节作用进行验证,控制调节作用良好,达到理想效果。

参考文献

[1] 李强.反重力铸造装备PLC控制技术的研究[D].西安:西北工业大学,2007.

[2] 蔡增辉,郝启堂,李强,等.反重力铸造液面加压系统的自调整比例因子模糊控制[J].铸造,2010,59(3):231?234.

[3] 孟凡瑞,俞子荣,吴开志.基于PCI总线的真空差压铸造控制系统的研究[J].微计算机信息,2009,25(28):61?62.

[4] 刘颖.基于模糊PID的低压铸造自动控制系统设计[J].铸造技术,2013(12):1760?1761.

[5] 韩亮波,赵树忠.PLC在压铸机控制系统改造中的应用[J].自动化应用,2012(8):10?12.

[6] 王红霞,赵辉.我国挤压铸造设备研发的现状及前景[J].热加工工艺,2014(21):8?11.

[7] 赵献丹,张良栋,赵虎.压铸机浇铸机械手PLC控制系统设计[J].机械工程师,2011(11):55?56.