绿色革命 羊毛条无氯防缩处理实现产业化

梁龙

一直以来,羊毛防缩处理工艺应用最广泛的就是采用氯化防缩法,虽然该工艺具有成本低,防缩效果好的特点,但是在处理过程中产生的有机卤化物AOX(可吸收的有机卤化物)存在着严重的污染和危害。近年来,随着环保意识的不断增强,发达国家纷纷通过立法的方式来限制AOX的排放。虽然经过几十年的探索和研发,这项工艺一直没有突破性进展。如果能实现无氯应用,并产业化生产,无疑是毛纺织行业生产工艺的一次绿色革命。

国际领先 市场应用前景广

7月5日,经过两年多的研究和产业化试验,在常熟新光毛条处理有限公司、天津绿源天美科技有限公司、天津工业大学、武汉纺织大学等多家单位的共同努力下,“生物酶连续式羊毛快速防缩关键技术及产业化”顺利通过鉴定。

7月6日,由中国毛纺织行业协会主办,常熟新光毛条处理有限公司、天津绿源天美科技有限公司协办的2016年毛条无氯处理成果交流研讨会在常熟举行。与会代表们就该项技术进行了专题研讨,并对当前毛条处理的现状、整体形势及面临的环保压力进行了深度分析,从多角度研判当前的毛纺行业形势,为毛纺行业的绿色转型出谋划策。

会上,苏州大学纺织学院院长陈国强就“生物酶连续式羊毛快速防缩丝光关键技术及产业化”鉴定成果进行了宣读:

项目提供的技术材料完整、规范,符合鉴定要求。

项目基于“双催法”理论,研制了羊毛纤维改性高效生物酶和活化剂,显著提高了生物酶与羊毛纤维鳞片的反应效率;研发了羊毛纤维生物酶连续化快速防缩处理工艺技术,重点解决了连续加工过程中的均匀性、稳定性等技术难题;研制了羊毛纤维生物酶加工关键装置,建成了连续式加工生产线,首次实现了羊毛毛条生物酶连续式快速防缩加工产业化,达到了羊毛防缩的绿色加工。整体技术达到国际先进水平,在羊毛毛条生物酶快速防缩处理技术房门达到国际领先水平。

项目技术加工的羊毛纤维性能优良、质量稳定,工艺技术先进、成熟,具有广阔的推广和应用前景。

目前,常熟新光毛条处理有限公司已投产一条连续化生物酶防缩生产线,并实现了连续化工业生产,年生产2000吨。经检测,所加工羊毛制品的防缩性能满足市场需求,与有氯处理羊毛相近;加工过程中所使用的化学品无卤素及其衍生物,符合生态纺织品标准0eko-Tex100的要求;染色性能优异,纺纱等后续加工能符合产业化生产要求;特别是经过调整工艺,所生产的羊毛制品的抗起毛起球性能大大优于氯化防缩羊毛。同时,还大大避免了氯对环境和人体的危害。

创新发展 绿色环保是主旋律

“‘生物酶连续式羊毛快速防缩关键技术及产业化的成功研发和应用,是我国毛纺织行业绿色化生产的一大革命性进步。随着绿色消费理念不断深入人心,一定会有越来越的企业加入到绿色环保这个行列中来,这必将大大提升我国毛纺织产品在国际市上的竞争力。”会上,中国毛纺织行业协会会长黄淑媛对该项工艺的研发成功表示了祝贺。她还就当前毛纺织行业经济运行分析及节能减排现状进行了介绍。

1~5月,毛纺织行业总体平稳,两个市场的需求情况与上年同期均有下滑,但跌幅有所回调。效益水平增速较上年回落,企业负担有所加重。其中,1~5月,1165户规上毛纺织企业完成主营业务收入837.42亿元,同比增长2.98%;利润总额38.52亿元,同比增长5.58%。

“当前,毛纺织行业发展进入了转型的关键时期,面临着诸多挑战和压力,全行业必须加强行业节能环保意识,加快产品研发和技术进步,才能成功突围,实现行业健康、可持续发展。”

黄淑媛表示,“十二五”期间,毛纺织行业积极贯彻《毛纺工业水污染物排放标准》和《纺织染整工业水污染物排放标准》,推广了一大批节能减排的先进技术,如小浴比染色、低温染色、高效毛条复洗机、后整理洗缩联合机等节水技术。

“‘十三五期间,毛纺织行业将积极落实创新、协调、绿色、开放和共享的发展理念,以供给侧改革为支撑,加快节能减排,资源循环利用共性关键技术研发和推广应用,节约资源,减少污染物排放。黄淑媛表示:“今后将重点加快研究洗毛、羊毛制品回收、羊毛无氯防缩、少水印染、危害化学品零排放以及节能降耗先进技术等。”

事实上,目前无氯羊毛防缩方法有很多,如高锰酸钾法、过氧化物法、臭氧气体处理法、生物酶法、低温等离子处理法、液氨法,以及天然高聚物、纳米材料整理法等。但生物酶法不仅生态环保、而且反应条件温和、催化效率高、安全、易操作、废液易生物降解,是最优可能替代氯化防缩工艺。在实施过程中,生物酶法羊毛快速防缩技术存在快速完成鳞片改性,实现防毡缩,并达到TM31(585A)-8%技术要求,在达到防缩效果的同时,最大程度减小羊毛纤维损伤、防缩处理加工的均匀性,在连续生产中工作液的稳定、羊毛处理质量的稳定性和再现性,而且该生产工艺生产的产品染色和可纺性达到氯化处理同类产品的水平。

十年攻关 生态毛纺在路上

“从我们立项至今,差不多花费了近10年的时间,期间不知道经历了多少次失败和挫折。光与新光调试就花了2年时间。”天津绿源天美科技有限公司副总经理杨万君表示:“虽然第一条生产线在新光投产,但我们要走的路才刚刚开始。目前一条氯化处理的加工费大约是5000元/吨,而连续式生物酶防缩毛条的加工成本则需要15000元/吨,尽管已经有很多企业向我们抛出了橄榄枝,但推广起来肯定还有一定难度。”

杨万君透露,下一步他们还将对生产过程中的快速在线监测技术进行改进,并推进国际标准的制定,推动项目全球化普及,进而也在降低成本、生产线完善、废水排放综合利用研究方面下大气力推进。

作为年产量达15000吨以上,全国最大的毛条化学处理加工厂的常熟新光毛条处理有限公司来说,绿色环保所追求的不仅仅是经济效益,更是社会责任的担当和行业发展的使命。所以当天津绿源天美科技有限公司找上门来的时候,总经理瞿建德一口应下。“绿色是产业的未来,更是行业发展的方向,不仅有利于提高产品性能,加大国际市场的开拓,更能满足消费者的健康追求,实现羊毛更多的人性关怀。”在就生物法无氯防缩毛条连续加工处理工艺的产业化进行介绍时,瞿建德表示,今后新光将在降低成本、稳定工艺、优化工艺三方面下功夫,并新加4条无氯防缩处理生产线,把生物酶防缩羊毛产品全面推向市场。

会上,武汉纺织大学化工学院院长姚金波还就生物酶连续式羊毛快速放缩加工方法进行了介绍。杭州华测瑞欧科技有限公司主管郭晶晶、Bluesign technologies ag.客户关系经理邵泽友、世优认证(上海)有限公司审核员汪毅围绕绿色纺织在对外贸易中的现状及发展趋势,化学品管理-符合品牌RSLs与ZDHC的解决方案以及毛纺织可持续发展认证标准等热门话题进行了发言和探讨。

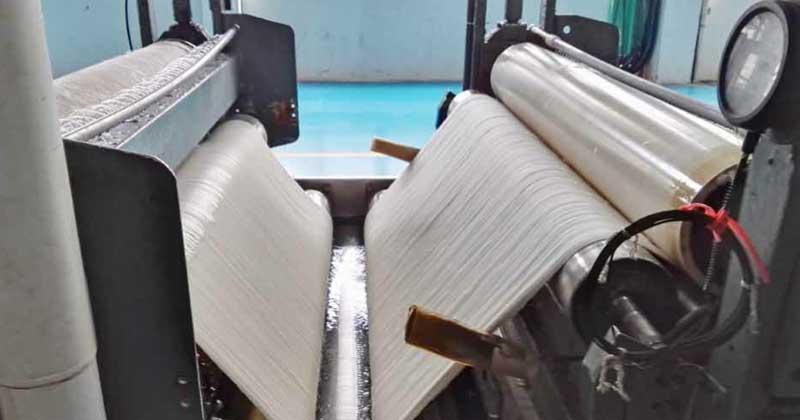

会后,参会代表们还前往新光车间参观了生物酶连续式羊毛快速防缩关键技术生产线。